Ti 预处理的SiCf/SiC 与镍基高温合金复合铸件的界面组织与强度

林国标,朱付虎,赵斯文

(北京科技大学 材料科学与工程学院,北京 100083)

连续碳化硅纤维增强碳化硅陶瓷基复合材料(SiCf/SiC)具有质量轻、比强度高、熔点高、导热性能高、耐高温氧化、耐热震等一系列优良性能,被誉为下一代航空发动机耐高温结构材料。目前在国外航空发动机制造商的多种型号航空发动机热端部件上已实现装机应用或考核验证,如用作尾喷调节片、涡轮护罩/涡轮外环、燃烧室内衬、定子/导向叶片、涡轮转子叶片等[1-6],我国也在开展相关的应用模拟研究[6-7]。SiCf/SiC 还具有优良的耐辐射性能,在未来核反应堆上具有巨大的应用前景,如用作堆芯包壳、核燃料包壳、核燃料通道盒、偏滤器和堆芯结构件[2,8-9]。SiCf/SiC 加工困难,也容易造成SiC 纤维的损坏,降低制件的力学性能。对于SiCf/SiC 的应用,常常需要与耐高温合金件装配使用,如精确制备的航空发动机用SiCf/SiC 导向叶片或转子叶片与现有的镍基高温合金的组合件[8-9]。相较传统的机械连接或焊接,复合铸造制备SiCf/SiC 与镍基高温合金一体化组合构件拥有以下特点:可实现短流程制备,在高温合金件液态成型的同时实现两者的结合;通过结合界面结构和形状的设计,可在结合强度的基础上进一步提高界面强度和气密性;由于不需要低熔点钎料,结合界面耐高温性能更好。

目前,关于SiCf/SiC 与金属的一体化铸造或复合铸造鲜有报道。对钎焊连接的研究表明[10-22],陶瓷与金属的结合,除了需要解决金属液对陶瓷的润湿性和连接性问题,还需要解决两者热膨胀系数差造成的巨大热应力。另外,镍基高温合金与SiCf/SiC 还存在石墨化反应问题[11-12,14,21-22]。用含Ti 的活性钎料如Ag-Cu-Ti 等连接SiC 陶瓷与金属,表现出很好的连接性能,原因是Ti 与SiC 陶瓷反应形成很薄的陶瓷表面反应层,增加润湿性和黏结性,反应层为TiCx(x≤1)或Si-Ti-C 类化合物(如Ti3SiC2,Ti5Si3Cx)[15-20]。为了降低界面热应力,在钎焊连接层中引入低膨胀系数的陶瓷相[15,18]、金属[15,19]或柔性金属[13,15-16];针对石墨化反应,常在钎缝中加入隔离层,如Ag 层[11]及石墨颗粒[22]。相较于焊接,一体化铸造过程中,SiCf/SiC 陶瓷与高温合金液接触,结合界面的温度变化造成金属液的冲击、流动和填充,另外,还存在金属液与SiCf/SiC的温度差产生的热应力。本工作对SiCf/SiC 待结合表面应用Ti 粉进行预处理,以期形成TiC 或Ti-Si-C反应层,希望在铸造过程中的高温合金液作用下保持稳定存在,以增加高温合金液对SiCf/SiC 的润湿性和黏结性,缓解石墨化反应和热应力。通过多次实验,在优化的复合铸造工艺条件下,实现了由未预处理的不能结合到Ti 预处理的高界面结合强度。通过对获得的Ti 预处理层组织结构、一体化铸件界面组织结构、剪切强度和断口形貌进行分析,阐明探索Ti 预处理层组织结构在一体化铸造过程中的演变及其对复合铸件界面结合强度的作用机理,为SiCf/SiC 应用与组装提供理论基础和实验参考依据。

1 实验材料与方法

1.1 实验材料

实验所用SiCf/SiC 复合材料采用前驱体浸渍裂解(polymer infiltration pyrolysis,PIP)工艺制得,由中国航发沈阳黎明航空发动机有限责任公司提供。SiCf/SiC 的热膨胀系数约为4×10-6℃-1,密度为2.4 g·cm-3,微观组织如图1 所示。镍基铸造高温合金为K403,由中国航发北京航空材料研究院提供,其化学成分如表1 所示,密度为8.10 g·cm-3,熔化温度为1260~1338 ℃,热膨胀系数约为13.8×10-6℃-1。

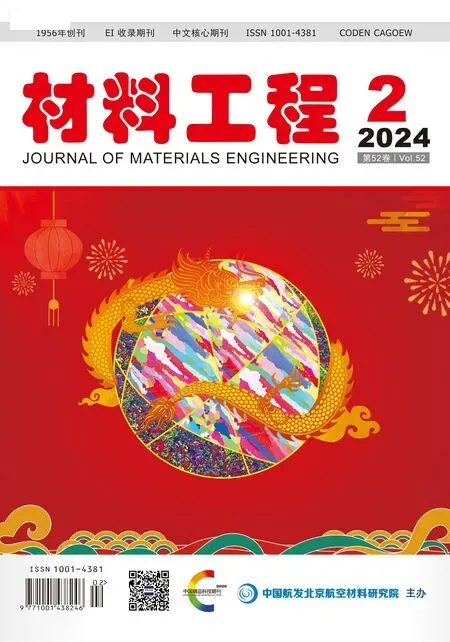

表1 K403 高温合金的化学成分(质量分数/%)Table 1 Chemical compositions of K403 superalloy(mass fraction/%)

图1 SiCf/SiC 复合材料的微观组织Fig.1 Microstructure of SiCf/SiC composite

1.2 制备工艺

将SiCf/SiC 复合材料切割成8 mm×7 mm×4 mm 的块状,采用Ti 粉埋覆包渗工艺制备SiCf/SiC表面预处理涂层,Ti 粉规格为粒度-300 目,纯度99.9%,依次用120 目~2000 目金刚石磨具研磨平整SiCf/SiC 表面,将清洗干燥后的SiCf/SiC 和Ti 粉置于圆柱形带盖刚玉容器(ϕ10 mm×20 mm)中。采用真空热处理,真空度达到1.0×10-3Pa 后,以15 ℃·min-1的速度从室温升到1100 ℃,保温20 min后随炉冷却。

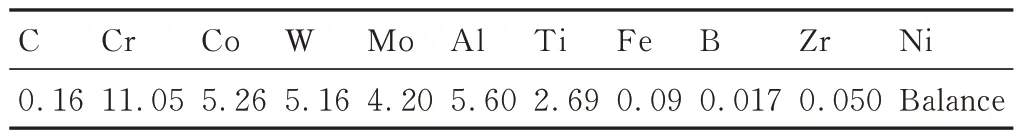

将多个表面Ti 粉预处理的SiCf/SiC 试样装配在特制的Al2O3陶瓷铸型中,其示意图如图2 所示。与复合材料相连的部分为直径约ϕ15 mm 的金属圆柱,SiCf/SiC 的4 mm×7 mm 面作为金属液接触面,在真空感应电炉中熔炼铸造K403 高温合金,炉内真空度不低于0.65 Pa,采用重力浇注的方式,在浇注温度1350 ℃、Al2O3陶瓷铸型预热温度达850 ℃下制备SiCf/SiC 与K403 高温合金一体化铸件。

图2 SiCf/SiC 复合材料在Al2O3陶瓷铸型中的装配示意图Fig.2 Assembly diagram of SiCf/SiC composite in Al2O3 ceramic mold

1.3 显微组织分析及性能测试

将制备的一体化铸件沿轴线截面切开后,镶嵌制备金相试样。利用LEO-1450 型扫描电镜对试样截面显微组织进行背散射电子像(BSE)观察,利用装备的能谱仪(Noran System 7)进行成分分析,利用X 射线衍射仪(Smartlab)对结合界面进行物相检测。对浇注后的与SiCf/SiC 相连的ϕ15 mm 高温合金圆柱进行切割,加工成如图3 所示试样的截面形状,除掉多余的部分,高温合金保持厚度约5 mm,在电子万能试验机(Instron5569)上对其进行室温剪切实验,加载速率为0.5 mm·min-1,将获得的剪切力除以结合面积得到剪切强度,每个实验数据点测3 个样品,取其平均值。对剪切后的断口形貌进行扫描电镜二次电子成像分析。

图3 一体化铸造试样的剪切实验示意图Fig.3 Schematic diagram of shear test of integrally cast samples

2 结果与分析

2.1 SiCf/SiC 表面Ti 粉预处理层组织结构

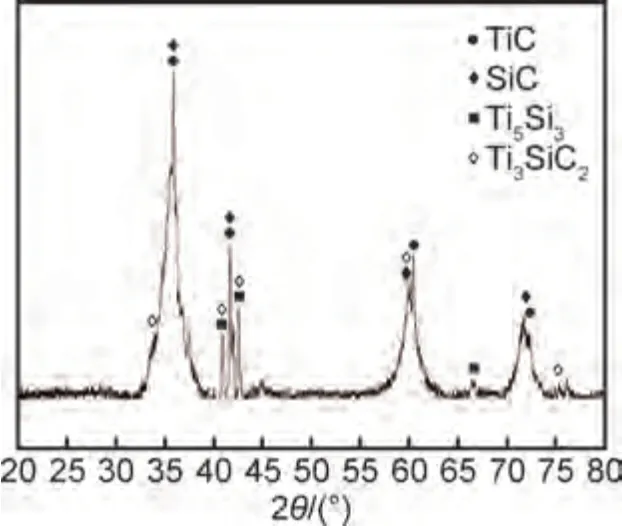

对预处理后的SiCf/SiC 表面进行研磨,将多余的Ti 粉除去,进行X 射线衍射分析和显微组织分析。图4 为SiCf/SiC 表面Ti 粉预处理层的X 射线衍射分析。经标定含有TiC(ID73-0472),Ti3SiC2(ID74-0310),Ti5Si3(ID78-1429),SiC(ID75-1541)相,括号中为对应的物质标准卡片号。由1100 ℃的C-Si-Ti 三元相图等温截面可知[23],TiC,Ti3SiC2,Ti5Si3Cx可以形成共存,Ti5Si3Cx与Ti5Si3结构一样,溶有少量的C。图5 为SiCf/SiC 表面Ti 粉预处理层的截面显微组织。本工作中SiCf/SiC 复合材料含有一定孔隙度(约10%),由图5 可见,Ti 粉向SiCf/SiC 中填充、渗透和扩散,形成一定厚度的预处理层(约10~25 μm),平均厚度为17 μm 左右,预处理层中含有未完全反应的SiC 纤维或SiC。将预处理层与SiCf/SiC 的界面进行局部放大,对其中代表性的物相进行能谱分析,数据见表2。结合图4 的XRD 结果与C-Si-Ti 三元相图[23],可以确定图5 放大图中的亮色相为Ti5Si3Cx,灰色相为TiC 和Ti3SiC2,Ti3SiC2紧邻SiCf/SiC,说明预处理层中Ti 与SiCf/SiC 发生反应。张建军等[20]以Ti,Ag 金属粉末压坯作为焊料,采用热压反应烧结连接工艺连接再结晶SiC 陶瓷,焊接温度为1030 ℃,形成含有TiC,Ti5Si3和Ti3SiC2的反应层,Ti3SiC2紧邻母材SiC,而TiC 则靠近焊料产物层一侧;在Ti-SiC 扩散偶中[14],可形成β-Ti/Ti+TiC/TiC+Ti5Si3Cx/Ti5Si3Cx/Ti3SiC2/SiC 梯度反应层。本工作研究结果基本与此相一致。

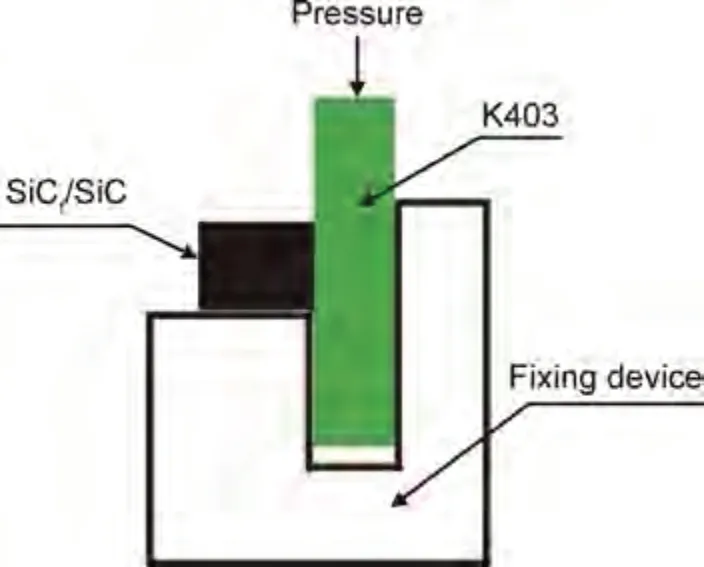

表2 图5中SiCf/SiC 表面Ti粉预处理层不同点的EDS 分析结果Table 2 EDS analysis results at different points of Ti powder pretreatment layer of SiCf/SiC surface in fig.5

图4 SiCf/SiC 表面Ti 粉预处理层的XRD 谱图Fig.4 XRD pattern of Ti powder pretreatment layer of SiCf/SiC surface

图5 SiCf/SiC 表面Ti 粉预处理层的截面显微组织Fig.5 Cross-sectional micrographs of Ti powder pretreatment layer of SiCf/SiC surface

2.2 一体化铸件结合界面组织结构

对经预处理的SiCf/SiC 与K403 镍基高温合金液进行一体化铸造,获得完整的铸造试样,对其截面进行元素分布分析,结果如图6 所示。由BSE 图可知界面结合良好。对比C,Si 元素分布与BSE 图,可以确定界面反应层的位置,且发现反应层深入到复合材料一侧,厚度120 μm 左右,说明金属液发生渗透。C 在反应层中相对浓度下降,Si 主要分布在反应层及复合材料一侧,Ni 主要集中在高温合金中,Ti 在反应层及高温合金中均有分布(高温合金中本身也含有Ti)。Ti 在反应层与SiCf/SiC 的界面没有聚集,Al 在反应层中出现聚集,说明有Al 的化合物形成。

图6 Ti 粉预处理的SiCf/SiC 与K403 一体化铸件界面的截面元素面分布Fig.6 Section elements distributions of integrated casting interface of Ti powder pretreated SiCf/SiC and K403

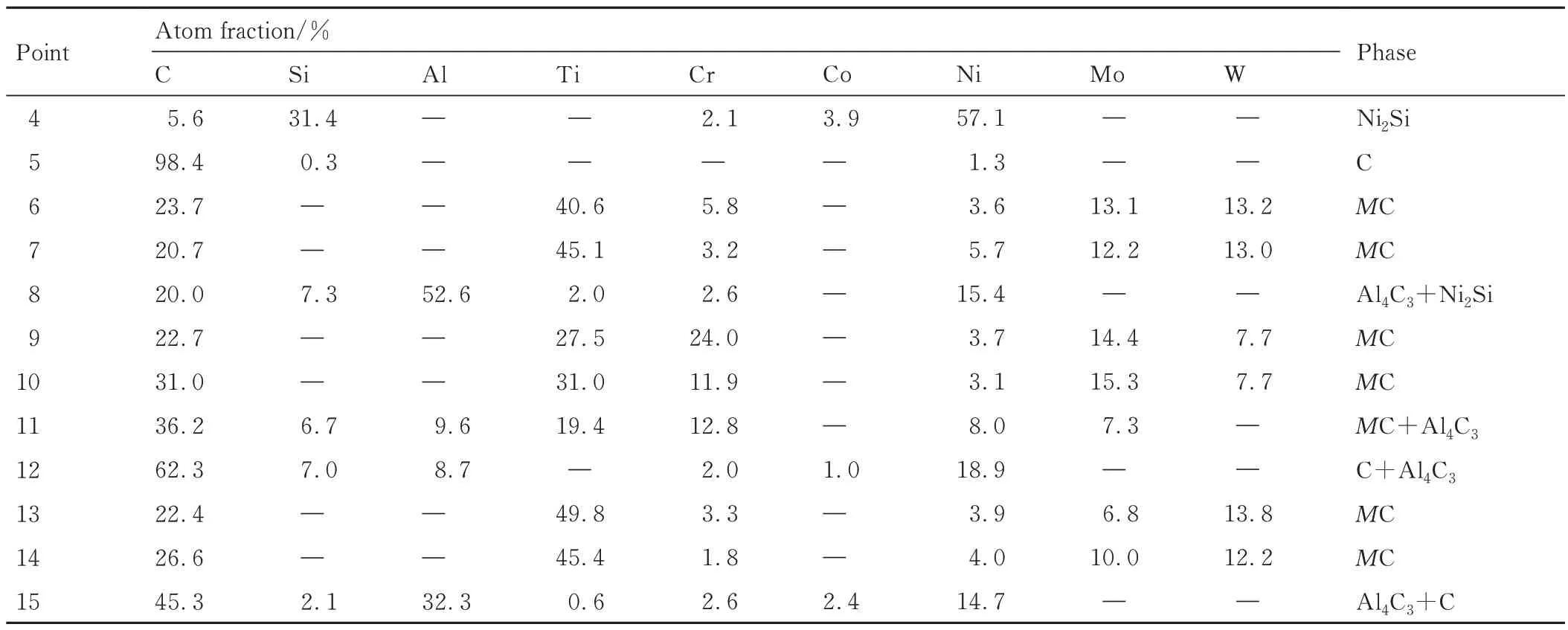

图7 为从近反应层的SiCf/SiC 至反应层/K403 的界面显微组织,对其中不同位置点的物相进行能谱分析和标定,结果见表3。可见反应形成了灰色衬度的Ni2Si 相,黑色颗粒状的Al4C3相,白色碳化物MC 相(M主要含Ti 及来源于高温合金的Mo,W,Cr),还有黑色的C 相。根据Al-C 相图[24],Al 碳化物只有Al4C3相,该相颗粒尺寸比较小,在某些位置点其能谱信息包含有基体,因而可能由两相组成。少量的Si,C,Ti 可能进入Ni 基高温合金液中,但没有改变其结构,其铸态组织与相关文献报道一致[25-26]。由图7(a)可见,K403合金相主要由γ/γ′相和少量MC 相(白色)组成。能谱分析表明,合金中靠近反应层的MC 相除了含有较高的Mo 含量(原子分数为21.82%),还含有Cr,W,Ti,Si,Ni 和C,其中Ti 的原子分数为6.73%,比合金基体略高,Si 应来源于复合材料侧的扩散。结合界面的组织为:复合材料侧(SiCf/SiC,Ni2Si,C)/反应层(Ni2Si,C,MC,Al4C3)/K403,Ti 主要以TiC 的形式存在于MC 相中,分布于整个界面反应层。

表3 图7 中不同位置点EDS 分析结果Table 3 EDS analysis results at different points in fig.7

可见,一体化铸件结合界面处的SiCf/SiC 表面并没有形成Ti 的反应层,一体化铸造过程中预处理层不能完全阻止Ni 向SiCf/SiC 中的扩散,并发生了石墨化反应:SiC+Ni→Ni2Si+C,导致复合材料侧Ni2Si 和C的形成。镍基高温合金液(成分见表1,含有Al 等其他金属元素)对预处理层发生渗透和反应,由图5 可见,预处理层中除了含有TiCx,Ti3SiC2,Ti5Si3Cx外,还含有未完全反应的SiC 或SiC 纤维。在铸造过程中Ni 将与之反应形成Ni2Si 和C,金属液中Al 活性较高,优先与C 反应形成Al4C3和Ti3SiC2,Ti5Si3Cx与合金液中的Ni 及生成物C 发生反应:Ti3SiC2+Ni+C→Ni2Si+TiC,Ti5Si3Cx+Ni+C→Ni2Si+TiC,转变成Ni2Si,TiC;据文献报道,Ti3SiC2→TiC+Ti5Si3[19]及Ti5Si3+SiC+[Ni]→TiC+Ni2Si[14],说明这一反应推论应是合理的;TiC 与其他金属元素(Mo,W,Cr)及C 进一步结合形成MC。由于反应层中形成的C 浓度较高,除了与合金液中渗透过来的金属元素形成碳化物MC外,还有C 的剩余,形成了上述反应层组织;而Ni 不与C 反应,其继续扩散进入复合材料中。

2.3 一体化铸件结合界面剪切强度

没有进行预处理的一体化铸件试样,浇注冷却完成后冷却到室温,从Al2O3陶瓷铸型中取出铸件时,发现从近界面反应层的SiCf/SiC 中自行断裂,无法实现有效结合。究其原因,一是复合界面的热应力大,合金液中Ni 与SiCf/SiC 的石墨化反应。而Ti 预处理后,则获得了完整的SiCf/SiC 一体化铸件试样,其平均剪切强度达63.5 MPa(3 个样品分别为60.4,68.0,62.1 MPa,方差10.6,标准差3.26 MPa)。有限元软件模拟分析表明,一体化铸件试样最大热应力产生在靠近结合界面的SiCf/SiC 中,这与通常报道的陶瓷与金属相连接的热应力模拟结果一致[27],剪切实验的断裂位置也是在该处。

根据弹性力学理论,两结合材料间热膨胀系数差即可产生热应力,结合界面两侧材料中的热应力σ1,σ2如式(1)所示。

式中:E1,E2分别为两结合材料的杨氏模量;α1,α2为两结合材料的热膨胀系数;TB为结合温度;T0为室温。

由此可见,热应力大小与两结合材料的热膨胀系数差密切相关。SiCf/SiC 复合材料和K403 的热膨胀系数分别为4×10-6,13.8×10-6℃-1,而TiC[14]为7.7×10-6℃-1,介于两者之间,导致含TiC 界面反应层的热膨胀系数也介于两者之间,因此SiCf/SiC 与界面反应层的热膨胀系数差小于SiCf/SiC 与K403 热膨胀系数差,根据式(1)可知,与未进行SiCf/SiC 表面预处理的一体化铸件试样相比,SiCf/SiC 中热应力降低。

另外,一体化铸造过程中金属液与SiCf/SiC 之间存在温度差,预处理层的存在避免了金属液与SiCf/SiC 直接接触,金属液将热量传递给预处理层,导致预处理层温度升高,然后热量再进一步传递到SiCf/SiC。相比SiCf/SiC 与金属液的温度差,SiCf/SiC 与预处理层的温度差明显要低,因此,预处理层的存在降低了由于温度差导致的SiCf/SiC 中热应力,缓解了高温金属液对SiCf/SiC 的热冲击。

图8 为表面Ti 粉预处理的SiCf/SiC 与K403 一体化铸件剪切断口形貌。由图8(a)可观察到SiC 纤维束的解理断裂,也有SiC 纤维束的折断,SiC 纤维束为复合材料的强韧性提供了主要支撑。由图8(b)可见,断口上有Ni2Si(白点)和C,说明扩散过来的Ni 与SiCf/SiC 复合材料在断裂位置发生了石墨化反应,这种石墨化反应降低复合材料的强韧性,导致在较低的应力即断裂。根据组织结构分析,预处理层的存在对金属液向复合材料中渗透和扩散形成了物理阻碍和化学反应,因而减少扩散到复合材料中的Ni 浓度,有助于降低石墨化反应程度和断裂处复合材料强韧性的损害。

基于预处理层及其演化后含TiC 反应层的上述三个方面作用机理,与未预处理的一体化铸件试样相比,经Ti 预处理的一体化铸件试样界面结合强度显著增加,达到了核工业应用的60 MPa 设计要求[2]。但对于航空发动机上热端中等载荷静止件如导向叶片上的应用[6],尚需进一步优化工艺如预处理层厚度等。

3 结论

(1)在1100 ℃、保温20 min 工艺下,采用Ti 粉对SiCf/SiC 复合材料进行预处理,形成TiC,Ti3SiC2,Ti5Si3Cx反应相。

(2)将经预处理的SiCf/SiC 与K403 镍基高温合金液一体化进行铸造,形成含Ni2Si,C,MC(主要含Ti 及Cr,Mo,W),Al4C3的结合界面反应层,原预处理层Ti3SiC2,Ti5Si3Cx在高温合金液中的Ni 及生成物C 的作用下,转变成TiC 和Ni2Si,预处理Ti 最终以TiC 的形式分布于界面反应层中。制得的一体化铸件试样结合界面剪切强度可达63.5 MPa。

(3)Ti 预处理层及复合铸造过程中形成的界面反应层对一体化铸件界面结合强度的作用机理:预处理层的存在延缓金属液对SiCf/SiC 的渗透和扩散,减轻Ni 与SiC 的有害石墨化反应;另外,预处理层缓解高温合金液对SiCf/SiC 的热冲击,预处理层中Ti 元素转化成界面反应层的TiC 减少结合界面的热膨胀系数失配,两者的共同作用降低结合界面SiCf/SiC 中热应力。