大豆脲酶诱导碳酸钙固化黄河泥沙水稳定性试验研究

王钰轲,陈 浩,宋迎宾,王振海,钟燕辉,张 蓓

(1.郑州大学 水利与交通学院,河南 郑州 450001;2.重大基础设施检测修复技术国家地方联合工程实验室,河南 郑州 450001;3.地下工程灾变防控省部共建协同创新中心,河南 郑州 450001;4.黄河水利委员会 黄河水利科学研究院,河南 郑州 450003;5.水利部堤防安全与病害防治工程技术研究中心,河南 郑州 450003)

1 研究背景

黄河是世界上含沙量最高的河流,以泥沙多闻名于世。其上中游输入的泥沙常淤塞下游河道,影响河道防洪安全,严重破坏生态环境[1-2]。治河先治沙,给泥沙找出路是解决黄河泥沙问题的一种思路。随着国家“交通强国”及“黄河高质量发展”等重大战略的提出,黄河流域修桥筑路等工程设施建设快速发展,将黄河泥沙作为填筑材料不仅可以满足工程填土的巨量需求,同时也能实现黄河泥沙的资源化利用,有效减少黄河泥沙淤积问题[3-4]。由于黄河泥沙质地疏松,透水性好而黏结度小,在应用于工程建设填筑时需要尽量避开多雨和地下水位过高地区,这极大限制了其作为填筑材料的推广应用[5]。因此,探索一种成本低、施工简单易行、生态环保的泥沙加固方法,并提升黄河泥沙的水稳定性能非常关键,对于推进黄河泥沙的资源化利用进程具有十分重要的现实意义。

近年来,许多学者采用微生物诱导碳酸钙沉淀[6-7](Microbial-Induced Carbonate Precipitation,MICP)和酶诱导碳酸钙沉淀[8-9](Enzyme-Induced Calcium Carbonate Precipitation,EICP)技术,通过生物化学过程改善土体的力学特性(如强度和耐久性)。两种方法作用机理相似,脲酶水解尿素产生碳酸盐离子,与水中游离钙离子结合形成碳酸钙晶体,可起到填充和胶结岩土材料的作用。这两种技术为一系列工程应用提供了巨大的潜力,如提高土体强度[10]、减轻土体液化潜力[11]和加固地基[12]。

一些研究表明MICP和EICP技术可应用于加固砂质土[13-14],但是经过处理的土体在各种环境条件下存在耐久性问题[15]。Ahenkorah等[16]通过一系列的土工试验,分析了EICP处理的砂试样在经历干湿循环后的质量损失及抗压强度折损情况。Sivakumar等[17]通过试验证明MICP处理的砂土在降雨条件下的耐久性较弱,无侧限抗压强度显著降低。李艺隆等[18]在海水环境中对MICP胶结的钙质砂进行干湿循环试验,得出干湿循环减弱了颗粒表面粗糙度与粒间胶结强度。

上述研究主要通过干湿循环试验或降雨试验分析了不同类型砂土加固后的强度和抗侵蚀性,但是不同于砂质土,黄河泥沙存在细度模数小,孔隙率低的特点,MICP和EICP技术对于黄河泥沙的适用性仍需探索。目前,相关学者对MICP和EICP技术加固黄河泥沙的效果开展了部分研究。Wang等[19]分别采用MICP和EICP技术对黄河泥沙进行固化,试验结果表明处理后的黄河泥沙试样强度均明显提高,EICP技术对黄河泥沙的固化效果优于MICP技术。同时,有研究指出,MICP技术的适用性可能受到孔径的限制[20],尺寸较小的EICP中溶解的脲酶更容易渗透到更深的砂中。综上表明,对于黄河泥沙,EICP技术的适用性更好。

目前研究多关注于不同胶结液浓度、处理次数和处理方法对EICP技术固化黄河泥沙的影响,基于此,本文针对EICP技术固化的黄河泥沙,开展常规浸水条件及干湿循环条件下的水稳定性试验。通过观察黄河泥沙试样在浸水后的碎裂、散体现象,以黄河泥沙试样的崩解量和崩解速度来衡量其耐崩解性。同时测试了不同胶结液浓度下黄河泥沙试样的抗崩解性等理化性质,分析了浸水后黄河泥沙的质量损失及强度折损情况,研究了干湿循环对固化黄河泥沙试样软化系数的影响规律,探讨EICP技术固化黄河泥沙的水稳定性特征,以确定最优的固化工艺。

2 试验材料与方案

2.1 试验材料

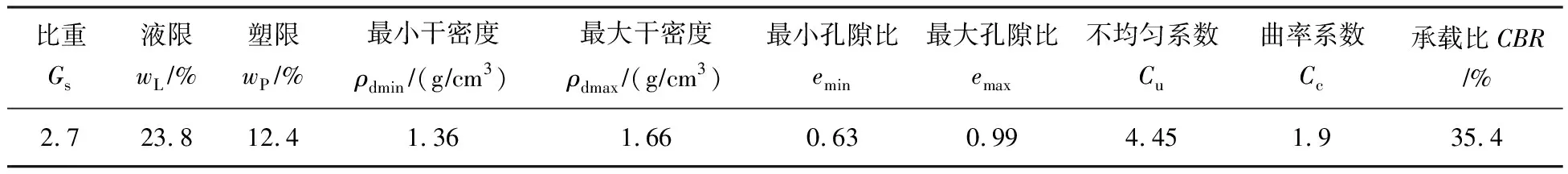

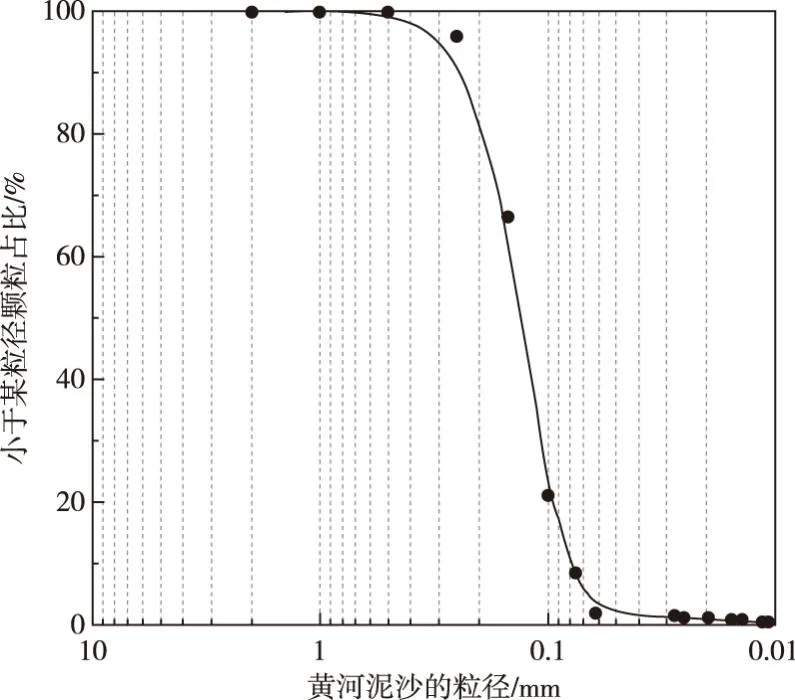

2.1.1 黄河泥沙 试验所用的黄河泥沙采自河南省郑州市的黄河中下游花园口段河流滩地,采样深度为0.5 m。在试验室对黄河泥沙进行均匀震动和筛分,并对其物理参数和粒径分布进行测试。黄河泥沙的基本物理参数见表1,颗粒级配曲线如图1所示。

表1 黄河泥沙的基本物理参数

图1 黄河泥沙的颗粒级配曲线

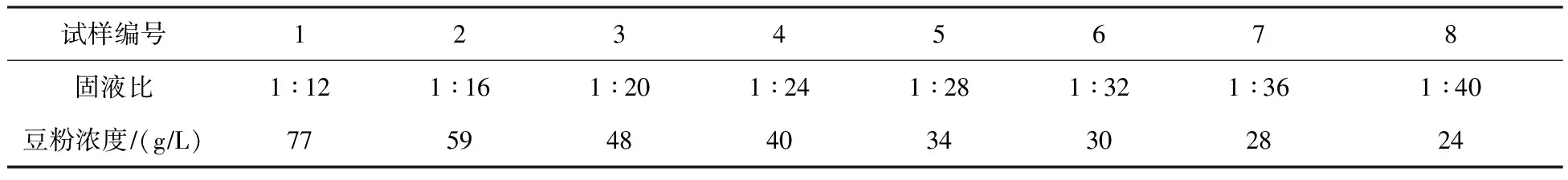

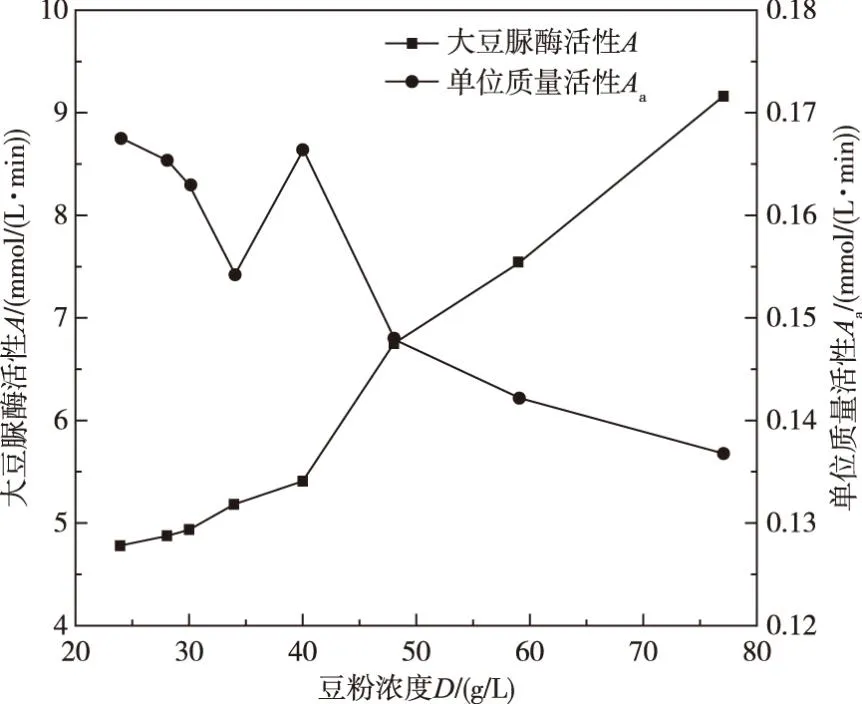

2.1.2 大豆脲酶 本文选用的试验原料为常规的干燥黄豆,试验所用大豆脲酶的提取和活性测试步骤参照Wang等[19]的论文。大豆脲酶活性可以由单位时间内尿素的水解量表征,根据Whiffin等[21]提出的计算方法,电导率变化值与尿素水解量的对应关系为1 mS/min=11.11 mmol/(L·min),因此可以利用测量溶液电导率的变化值换算出单位时间内的尿素水解量(mmol/(L·min)),并用该值表示大豆脲酶活性。为了研究豆粉浓度对大豆脲酶活性的影响规律,本文设置了8组不同浓度的豆粉溶液(参考文献[22]按照固液比1∶25提取大豆脲酶设置),对不同豆粉浓度下提取的大豆脲酶活性进行测试,试验方案如表2所示。

表2 豆粉浓度试验方案

图2绘制了从不同浓度的豆粉溶液中提取的大豆脲酶活性A和单位质量的大豆脲酶活性Aa(大豆脲酶活性/大豆粉质量)与豆粉溶液浓度的关系曲线。根据试验所得结果,本试验所需要的大豆脲酶均从浓度为40 g/L的豆粉溶液中提取。

图2 大豆脲酶活性的变化曲线

2.2 试验方案设计基于课题组前期研究成果和黄河中游流域气候资料调研结果[23-24],本文设计了三种不同胶结液浓度C=1、1.25和1.5 mol/L固化黄河泥沙试样,灌浆次数均为N=10,在常规浸水条件和干湿循环条件下研究固化后黄河泥沙试样的水稳定性。常规浸水条件下设置了浸水时间为0、1、3、7、14、21、28、35和56 d(长期)等9组试验工况,试验编号为C-1—C-9(C=1 mol/L)、C-10—C-18(C=1.25 mol/L)、C-19—C-27(C=1.5 mol/L)。干湿循环条件下设置了1~10次等10组试验工况,试验编号为G-1—G-10(C=1 mol/L)、G-11—G-20(C=1.25 mol/L)、G-21—G-30(C=1.5 mol/L)。黄河泥沙试样大小为5 cm×10 cm(直径×高度),为保证试验结果的合理性,每个试样设置三个平行试样。同时为了直观对比EICP技术处理前后黄河泥沙试样水稳定性的变化,设立未经加固处理、仅用纯去离子水处理的空白组黄河泥沙试样。试样的制备及测试过程均按照 《土工试验方法标准》(GB/T 50123—2019)[25]进行。

干湿循环条件下EICP技术固化后黄河泥沙试样的水稳定试验试验方法如下:

(1)采用EICP渗透注浆法固化三种胶结液浓度的黄河泥沙试样,烘干备用;

(2)将上述烘干的黄河泥沙试样平放在PVC材料的试验盆中,加入去离子水直至淹没黄河泥沙试样,且水面高出试样5 cm;

(3)固化后的黄河泥沙试样在水中浸泡24 h后,放置在70 ℃的烘箱中烘干48 h;

(4)上述步骤(3)视为一次黄河泥沙试样干湿循环操作,按照试验方案设计次数完成干湿循环试验;

(5)干湿循环试验完成后,对黄河泥沙试样称重,计算黄河泥沙试样的质量损失;

(6)对称量后的黄河泥沙试样进行无侧限抗压强度试验,依据试验结果计算抗压强度折损率及黄河泥沙的软化系数。

3 常规条件下黄河泥沙试样水稳定性测试

3.1 黄河泥沙试样浸水崩解破坏情况对空白组黄河泥沙试样和三种胶结液浓度下的27种黄河泥沙试样进行浸水崩解观测试验,如图3所示。空白组试样的黄河泥沙颗粒快速崩解脱落。EICP技术固化后的黄河泥沙试样在浸水试验过程中不断吸水饱和,随后试样表面产生裂缝,裂缝逐渐展开,最后试样崩解坍塌,但崩解过程相比空白组黄河泥沙试样更缓慢。在前7 d浸水试验过程中,三种胶结液浓度下的黄河泥沙表面均出现泥沙颗粒剥落现象,但试样未出现膨胀、表面裂缝等现象。

图3 常规条件黄河泥沙试样浸水崩解观测

EICP技术固化后的黄河泥沙试样浸泡14 d后,胶结液浓度C=1 mol/L的试样底部出现大面积颗粒崩解,试样底部开始出现软化状态。胶结液浓度C=1.25 mol/L的黄河泥沙试样在浸水28 d后,观察到了黄河泥沙颗粒崩解现象。胶结液浓度C=1.5 mol/L的黄河泥沙试样在浸水35 d内未观察到泥沙颗粒崩解现象,长期浸水后(56 d),黄河泥沙试样表面颗粒剥落明显,试样底部开始出现轻微松散状态。浸水试验结果表明,EICP技术固化减缓了黄河泥沙试样的崩解速度,固化后的试样成块状崩解脱落,而空白组试样崩解后成颗粒状。EICP技术产生的碳酸钙在泥沙颗粒之间主要起到填充作用和胶结作用,起“填充作用”的碳酸钙聚集在泥沙颗粒缝隙之间,在减小试样内部孔隙的同时为起“胶结作用”的碳酸钙提供桥接节点,两种作用将黄河泥沙试样固化为一个整体,增强了黄河泥沙材料的抗浸水性能。在合适的脲酶浓度和胶结液浓度范围内,随着胶结液浓度的增加,黄河泥沙的抗浸水性能逐渐增强。

3.2 浸水后黄河泥沙试样质量损失试样的质量损失可以作为大豆脲酶诱导碳酸钙固化后土体对各种环境条件抵抗力的有效指标;质量损失率是可以直接反映EICP技术固化后黄河泥沙试样一段时间内浸水后的稳定性,计算公式如下。

(1)

式中:wc为常规条件下黄河泥沙试样的质量损失率,%;m0为未浸水的黄河泥沙试样质量,g;mn为浸水后的黄河泥沙试样质量,g。

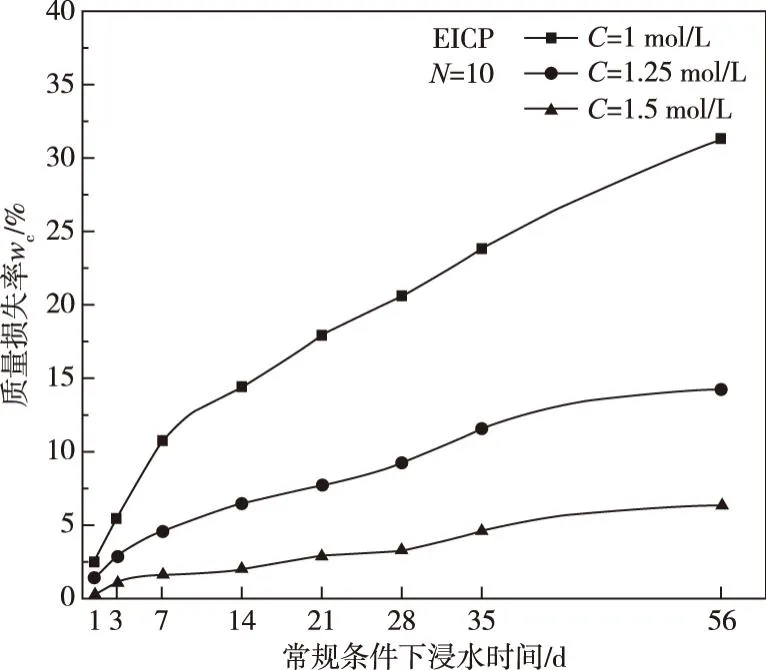

图4绘制了黄河泥沙试样质量损失率随着浸泡天数的变化规律。由图可知,黄河泥沙试样的质量损失率随着浸水天数的增加不断增加。其中,胶结液浓度C=1.5 mol/L的黄河泥沙试样抗水侵蚀能力最强,在浸水56 d后,土体几乎保持完整,无大块的黄河泥沙颗粒脱落现象。胶结液浓度C=1.25和1.5 mol/L的黄河泥沙试样质量损失率随着浸泡天数的增加趋于稳定,主要原因是黄河泥沙试样底部胶结程度相比上部较低,底部的泥沙颗粒松散脱落完后,剩余的土体结构稳定。

图4 常规浸水条件下EICP技术处理后试样的质量损失率

3.3 浸水后黄河泥沙试样强度折损浸水后,土体的抗压强度会出现一定程度的折损。通常,用来测试无侧限抗压强度(UCS)的试样直径为50 mm,高度为100 mm。然而,一些试样的高度在处理后或耐久性试验循环后有所降低。因此,EICP技术固化后的黄河泥沙试样抗压强度需要进行修正,修正公式采用下式。

(2)

式中:D为试样直径,mm;H为试样高度,mm。当D/H=1/2时,UCS修正=UCS实测(kPa)。

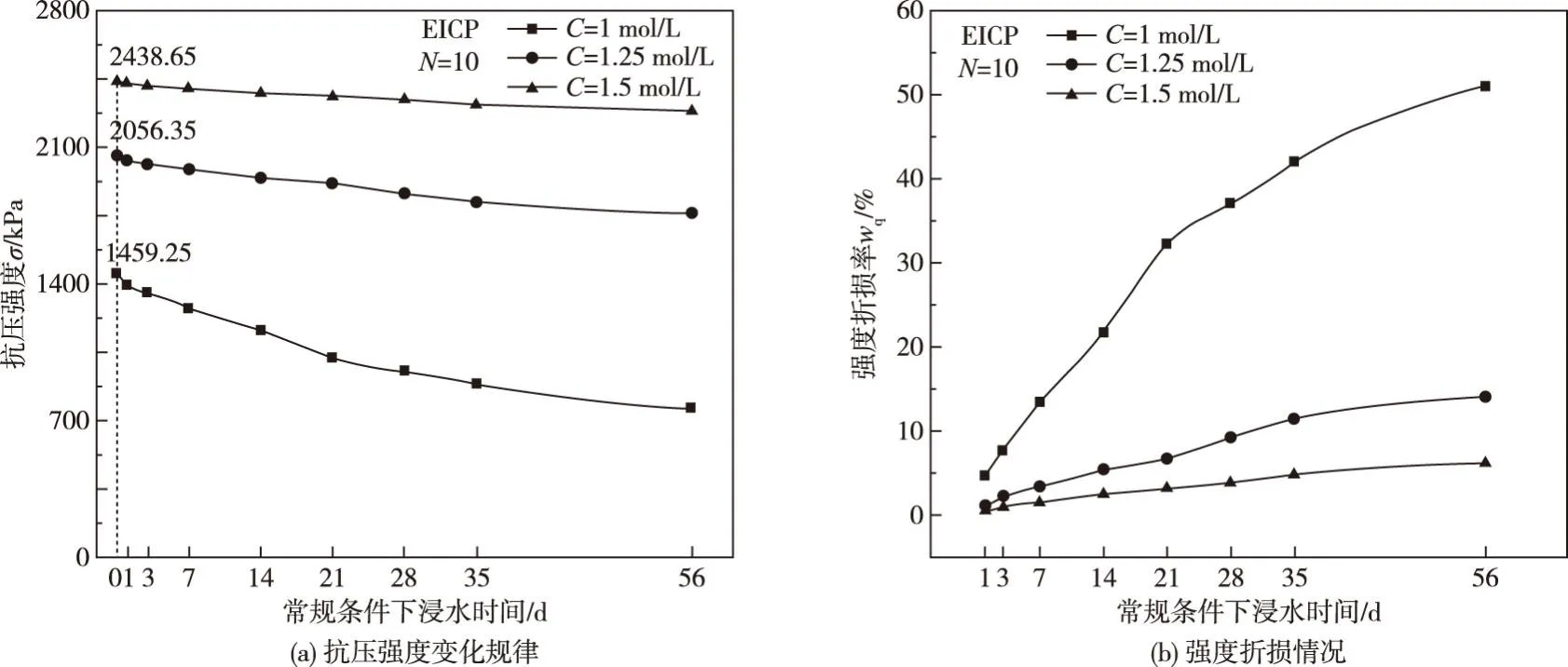

常规条件下黄河泥沙试样浸水后的抗压强度折损情况变化规律如图5所示,从图5(a)可以看出,不同胶结液浓度下的黄河泥沙试样抗压强度均随着浸水天数的增加而减小,但其减小的幅度不同。胶结液浓度C=1 mol/L时,浸水21 d内,固化后的黄河泥沙试样抗压强度呈线性下降。胶结液浓度C=1.5 mol/L时,试样的抗压强度降低的趋势平缓,后期呈现稳定的状态。由图5(b)可以发现,浸水7 d,胶结液浓度C=1 mol/L固化的试样强度折损率就已超过10%。在浸水14 d内,胶结液浓度C=1.5 mol/L的试样强度损失率为2.46%,长期浸水后试样的强度折损率也仅为6.21%,表明该条件下EICP技术固化后的黄河泥沙试样结构稳定,抗水稳定性能最优。

图5 常规浸水条件下EICP技术固化黄河泥沙试样强度折损规律

4 干湿循环条件下黄河泥沙试样水稳定性测试

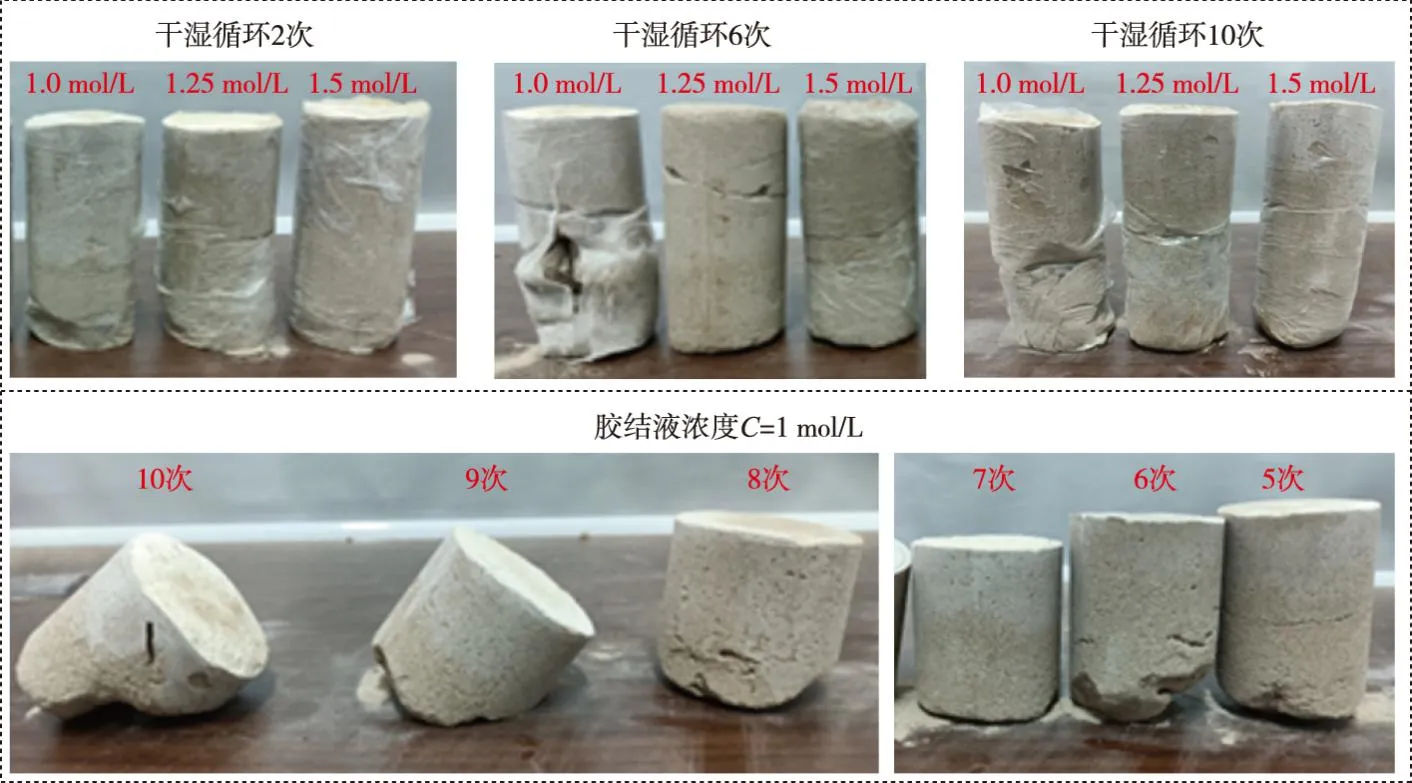

4.1 干湿循环作用下黄河泥沙试样崩解破坏情况EICP技术固化后的黄河泥沙试样在干湿循环过程中的崩解程度随着干湿循环次数的增加而加重,具体的崩解现象如图6所示。干湿循环条件下的黄河泥沙试样浸水崩解情况与常规浸水条件下类似,但干湿循环对黄河泥沙水稳定性的影响程度更大。干湿循环条件下不同试验工况的黄河泥沙试样如图7所示,胶结液浓度C=1 mol/L的黄河泥沙试样崩解最快、质量损失最大,试样首先从底部开始崩解,然后沿着试样表面由外向内泥沙颗粒松散脱落,最后出现大面积崩解现象。另外两种胶结液浓度下的黄河泥沙试样在干湿循环过程中整体崩解情况相对良好。但随着干湿循环次数的持续增加,胶结液浓度C=1.25 mol/L的黄河泥沙试样表面开始出现泥沙颗粒松散、脱落等现象。胶结液浓度C=1.5 mol/L的试样,在经历10次干湿循环后,试样土体几乎保持完整,无大块的泥沙颗粒脱落,仅有试样底部表面及底部周围出现少许的泥沙颗粒松散。试验结果反映出胶结液浓度较高时,EICP技术反应生成的碳酸钙相对均匀的固化黄河泥沙颗粒,胶结液浓度C=1.5 mol/L时固化后的黄河泥沙试样抗干湿循环能力最强。

图6 干湿循环条件下黄河泥沙的浸水观察

图7 干湿循环条件下黄河泥沙的崩解情况

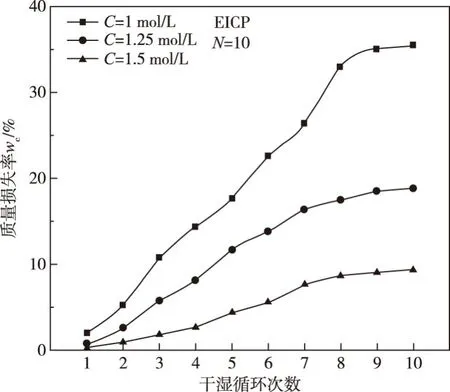

4.2 干湿循环对黄河泥沙试样质量的影响干湿循环试验过程中,黄河泥沙试样经历吸水膨胀和失水收缩,三种胶结液浓度下的试样均出现了不同程度的泥沙颗粒松散和脱落,试样表面泥沙颗粒的松散和脱落程度在经历数次干湿循环作用后趋于稳定。经历10次干湿循环后,三种状态下的黄河泥沙试样最大质量损失率分别为35.52%、18.85%和9.38%。图8绘制了黄河泥沙试样质量损失率随干湿循环次数的变化规律,由图可知,黄河泥沙试样的质量随着干湿循环次数的增加不断减小,最后趋于稳定。在前8次干湿循环作用过程中,胶结液浓度C=1 mol/L的试样质量损失率呈线性升高,黄河泥沙试样底部泥沙颗粒松散软化,还伴有大块土体的脱落。胶结液浓度C=1.25 mol/L的试样相对于胶结液浓度C=1 mol/L的试样表现较好,但也有一定程度的土体脱落。胶结液浓度C=1.5 mol/L的黄河泥沙试样,在经历10次干湿循环后,质量损失率也未超过10%,质量损失较小;试样整个结构维持较好,没有出现泥沙颗粒大面积的脱落现象。在干湿循环过程中,由于增湿与脱湿的反复作用,黄河泥沙试样受吸水膨胀和脱水收缩的不断影响,土体结构发生不可逆改变,固化后的试样强度特性改变,宏观上表现为强度下降和质量损失。

图8 干湿循环条件下EICP技术处理后试样的质量损失率

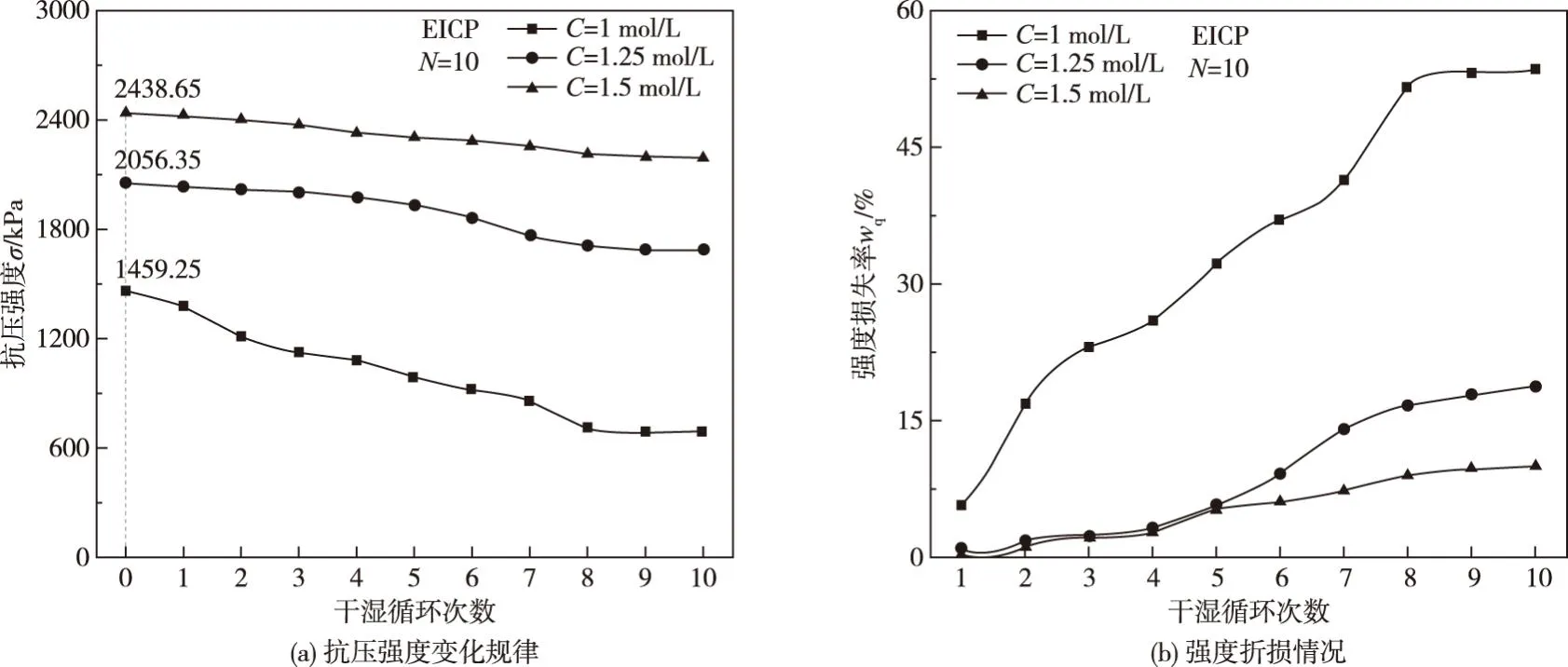

4.3 干湿循环作用下黄河泥沙试样强度折损干湿循环作用下,胶结液浓度C=1、1.25和1.5 mol/L的试样强度最大损失量分别为771.6、369.61和242.98 kPa。试样的抗压强度随干湿循环次数的变化规律如图9所示,试样的抗压强度值随循环次数的增大而减小,最后趋于稳定。黄河泥沙试样强度和质量的折损趋势基本一致,表明EICP技术固化后的黄河泥沙试样质量和抗压强度的变化规律是相统一的。

图9 干湿循环条件下EICP技术处理后试样强度损失变化规律

在前5次干湿循环过程中,胶结液浓度C=1.25和1.5 mol/L的黄河泥沙试样抗压强度损失率接近,强度损失率在5.5%左右。而胶结液浓度C=1 mol/L时,在经历5次干湿循环后试样的抗压强度损失率就已超过30%。在1~5次干湿循环期间内,胶结液浓度C=1.25 mol/L的黄河泥沙试样抗压强度损失增长较小;增加到7次时,抗压强度损失逐渐增大。胶结液浓度C=1 mol/L的黄河泥沙试样,在1~8次干湿循环期间内,抗压强度损失呈线性减小。原因可能是受干湿作用影响,土体结构发生不可逆转变化,土体外壳出现松散脱落现象,土体结构逐渐失稳,土体强度也因此逐渐降低。

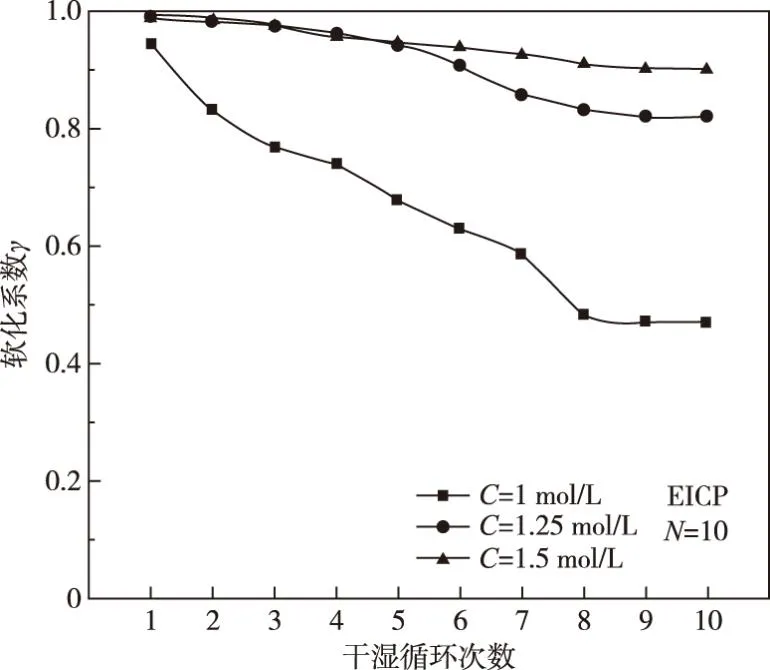

将黄河泥沙试样浸水后与浸水前的无侧限抗压强度的比值定义为软化系数γ,γ值越大则水稳定性越好。图10为不同胶结液浓度下,黄河泥沙试样软化系数γ随着干湿循环作用次数的变化规律图。由图可以发现,黄河泥沙试样的软化系数均在不断减低。历经6次干湿循环后,胶结液浓度C=1 mol/L的黄河泥沙试样软化系数小于0.6;增加至10次干湿循环后,黄河泥沙试样的软化系数降低为0.47左右,水稳定性较差。历经10次干湿循环后,胶结液浓度C=1.25 mol/L的黄河泥沙试样软化系数最低为0.76。而胶结液浓度C=1.5 mol/L的黄河泥沙试样在经历10次干湿循环后,软化系数还在0.9以上,表明此时的黄河泥沙试样受干湿作用影响最小,土体的抗水稳定性最优。

图10 干湿循环条件下EICP技术处理后试样的软化系数

5 结论

本文通过对空白组黄河泥沙试样和三种胶结液浓度条件下EICP技术固化后的黄河泥沙试样进行崩解试验观察,对比了不同胶结液浓度条件下的黄河泥沙试样抗崩解性,分析了常规浸水和干湿循环条件对黄河泥沙的质量损失及强度折损情况的影响规律,揭示了常规浸水和干湿循环对固化后黄河泥沙试样的持水能力影响机制。主要结论如下:

(1)EICP技术固化后的黄河泥沙试样相比未经固化处理的试样崩解过程更加缓慢,并且固化后的黄河泥沙试样在浸水试验过程中成块状崩解脱落,而未经固化处理的试样崩解后成颗粒状。

(2)浸水条件下,胶结液浓度C=1.5 mol/L时,黄河泥沙试样抗水稳定性能最优。试样长期(56 d)浸水后,几乎保持完整,无大块的黄河泥沙颗粒脱落现象。干湿循环条件下,黄河泥沙试样反复经受吸水膨胀和失水收缩过程的影响,三种胶结液浓度下的试样均出现了不同程度的泥沙颗粒松散和脱落现象,但胶结液浓度C=1.5 mol/L、灌浆次数N=10时,经历10次干湿循环后试样的抗压强度损失仅为9.96%,软化系数也在0.9以上。

(3)浸水试验和干湿循环试验均证实,采取合理的胶结液浓度和处理次数,EICP技术可以有效固化黄河泥沙并提升其水稳定性。下一步应在现场进行EICP技术加固黄河泥沙试验,研究多雨或地下水位较高条件下EICP技术固化后黄河泥沙的水稳定性能,为黄河泥沙作为填筑材料使用进一步提供理论支撑,推进黄河泥沙资源化利用进程。