RTM工艺过程的缺陷形成分析及边缘效应研究①

王一奇, 张新齐, 王超群, 冯振杨, 桑云飞

(大连理工大学机械工程学院高性能精密制造全国重点实验室,辽宁 大连 116024)

0 引 言

复合材料具有轻质高强、比强度高、比刚度高、耐腐蚀性强、可设计性强等优势,在航空航天、新能源、交通等领域逐渐得到了大量应用。但是复合材料零件的制造成本远远高于传统金属材料零件,过高的制造成本限制了复合材料的发展。据统计,航空复合材料构件成本的70%来源于制造成本,因此,先进自动化制造技术和以液体成型技术为主的低成本制造技术得到了飞速发展[1]。树脂传递模塑工艺(Resin Transfer Molding,RTM)具有纤维体积分数高、成本低、制件表面质量好、尺寸精度高等优点,RTM成型工艺逐渐成为国内外科研人员研究的重点。周云飞等[2]采用数值模拟的方法研究了纤维结构的RTM成型过程树脂浸渍的影响。孟祥福等[3]研究了RTM工艺参数对于复合材料缺陷控制的影响。随着复合材料在不同领域的应用不断增多,对复合材料构件成型质量的要求也越来越严格,不合理工艺参数设置以及纤维结构的变化会导致制件出现气孔、干斑等缺陷,大大降低制件的力学性能。目前,通常使用试验法不断试错,不断改进工艺参数来提高产品质量,这种方法费时费力,且对经验的依赖性过强,同时也会造成材料的大大浪费。RTM工艺充模过程数值模拟的目的是优化RTM成型工艺周期、预测不同工艺条件下的充模时间和模腔内的压力分布、显示任意时刻的流动前沿位置以及预测可能出现的工艺缺陷[4]。树脂在纤维预制棒内的流动可以看作是一个两相流多孔介质模型,因此使用Fluent软件建立有限元模型,采用流体体积(Volume of Fluid,VOF)界面追踪方法,通过计算实现树脂流场和压力场的显示,实现对树脂流动过程的模拟。

1 树脂流动数学模型

1.1 达西定律

树脂在纤维预制体中的流动是一个十分复杂的过程,影响树脂流动的因素非常多,包括流动速度、充填压力、树脂粘度、纤维增强体的渗透率等,在一个数学模型中很难考虑到每个因素的影响,为了建立精确的流动模型,需要对RTM工艺的树脂流动过程进行简化,主要是基于以下假设:1)充模过程中温度并未发生改变,树脂的粘度不会发生变化;2)树脂在纤维预成型体中的流动惯性力很小,雷诺数小,可以忽略惯性力的大小;3)把树脂看作牛顿型流体。

树脂流动过程可以看作是树脂(流体)在纤维增强体(多孔介质)中的流动,可以使用Darcy定律进行描述[5],其一般形式为式(1):

(1)

式(1)中,u为速度矢量,K为纤维预成型体的渗透率张量,μ为树脂的粘度,∇P为压力梯度。

在三维预制体中K包含6个独立分量,公式(1)可表达为式(2):

(2)

1.2 流体体积(VOF)模型

采用VOF模型求解单独的动量方程和处理穿过区域的每一流体的体积分数来模拟两种不相互混合的流体。树脂在纤维增强体中的流动就属于气液两相流的流动,使用VOF方法可以有效的追踪不同时刻树脂流动前沿和模腔内的压力分布[6]。

特点是通过相函数F来表示某种流体所占网格的比率,对于树脂空气两相流而言,当F=1时,表明该网格占满树脂;当F=0时,表明该网格充满空气;当F介于0到1之间时,表明该网格处于气液两相的界面。基于动量守恒方程,VOF可求解得到整个计算域内的速度场,气液两相流的控制方程为[7]式(3):

2 实验验证

2.1 材料参数

通过分析碳纤维复合材料RTM成型工艺过程中的缺陷形成及边缘效应特点,采用W-3075碳纤维平纹编织布(威海,光威复合材料有限公司)作为复合材料增强体(如图1所示),碳纤维平纹编织布面密度为200g/m2,注入基体则为E-54环氧树脂和905型固化剂(无锡,钱广化工原料有限公司)按10:9混合后的树脂混合物,树脂粘度为0.2Pa·s。

2.2 单向流动试验

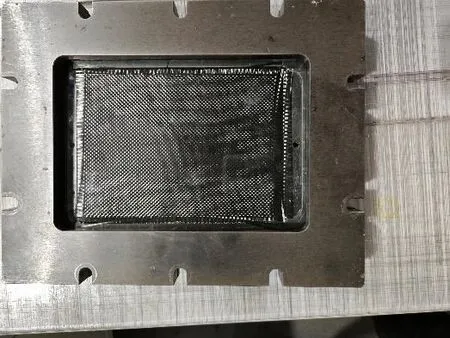

采用碳纤维平纹编织布进行单向流动实验,成型模具如图2所示,其主要包括8mm厚的钢化玻璃的上压板、钢质的下模具以及开窗的上模具,在25℃室温条件下进行填充。在模具正上方使用高清照相机记录树脂充模过程。树脂流动过程如图3所示。

图1 碳纤维平纹编织布

图2 RTM工艺成型模具

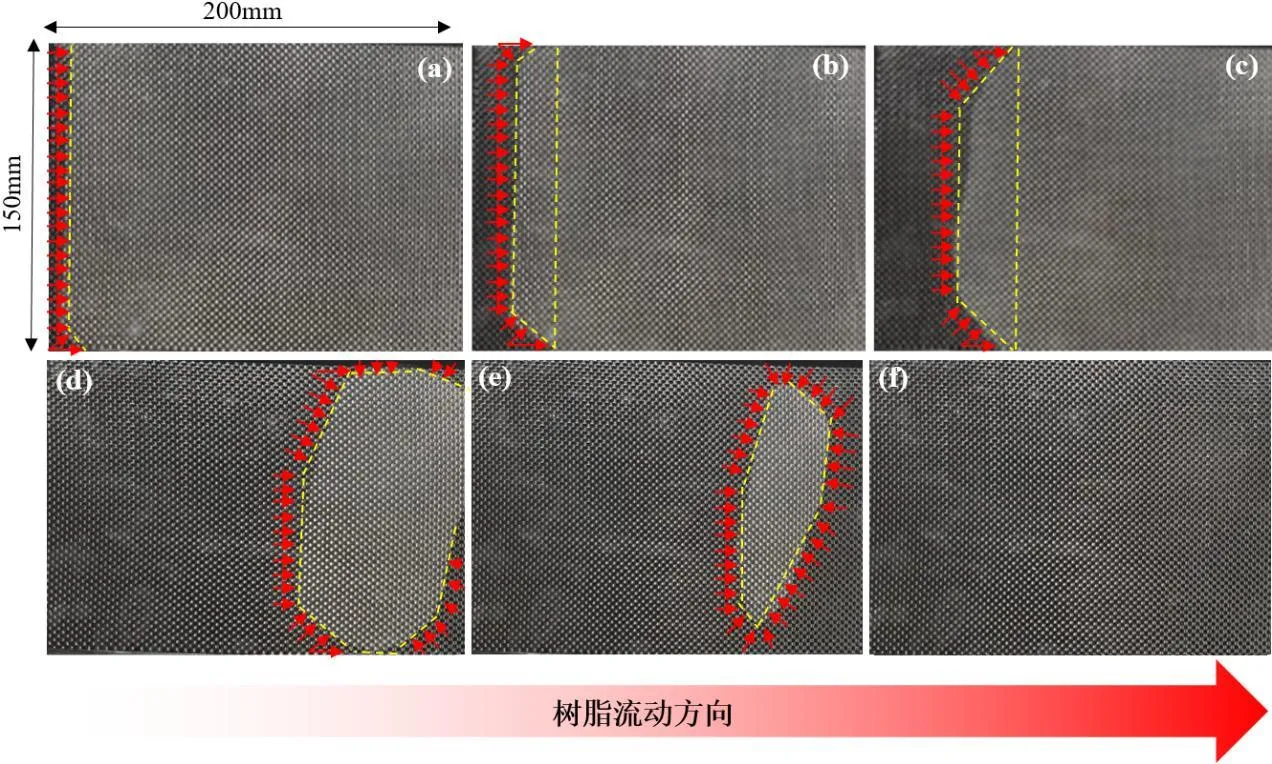

边缘效应是指纤维预成型体和成型模具之间不能完全吻合而存在狭窄间隙时,树脂优先从间隙中经过,从而导致不良流动前沿的现象[8]。图3为RTM工艺中边缘效应形成发展过程。可以看出开始阶段,在树脂充模10s时,树脂流动前沿近似为直线,但是模具单侧出现边缘效应(如图3a所示),这可能是材料裁剪及铺放时的的误差导致的;在树脂充模25s时,模具两侧开始出现比较明显的边缘效应,但是两侧树脂流动距离不同(如图3b所示);在树脂充模50s时,边缘效应越来越明显,树脂流动最前沿和后沿之间距离达到最大(如图3c所示);在树脂充模90s时,两侧树脂已充填完成,并继续向中心流动(如图3d所示);在树脂充模140s时,两侧树脂包络完成,形成干斑(如图3e所示);随着树脂的不断注入,干斑变小并向出胶口移动,在树脂充模200s时,从外表面看不到树脂未浸润的区域,干斑消失。继续注胶直至出胶口看不到气泡冒出,充模完成。边缘效应会对RTM工艺树脂流动过程产生巨大影响,虽然可以观察到干斑随着充模过程的继续逐渐消失,在试样外表面并未观察到明显缺陷,但是在试样内部可能会存在空隙缺陷,需要对试样截面进行观察。

2.3 空隙缺陷分析

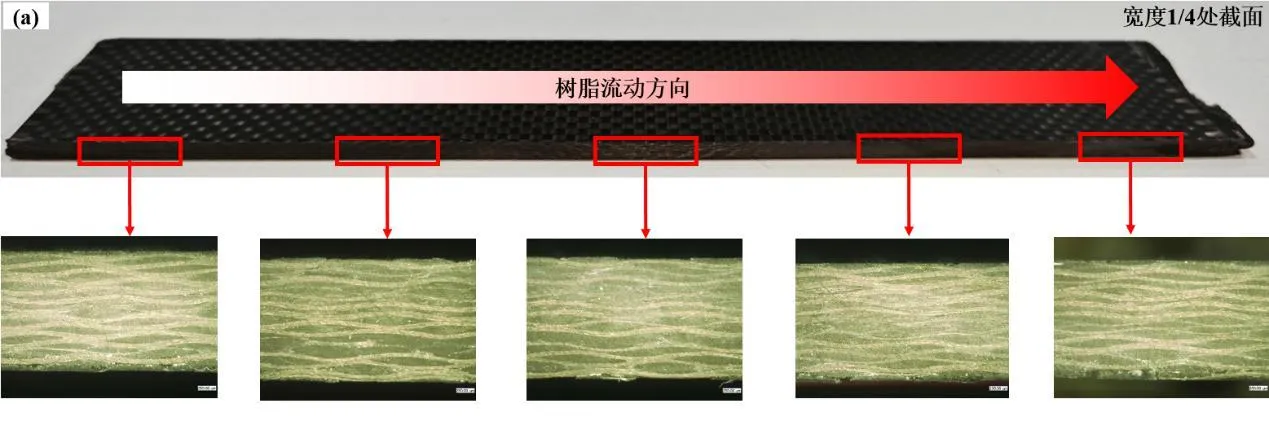

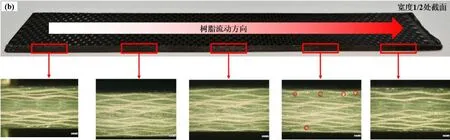

在固化后碳纤维复合材料样件宽度方向1/4和1/2处分别切开,得到用于观测复合材料内部细微结构的截面1和截面2。使用Keyence VHX-600E超景深三维显微镜对分别对两个截面不同区域进行观测,检测结果如图4所示。

在试样的截面上可以看到细小空隙、纤维褶皱等缺陷,这是由于边缘效应的影响,两侧的树脂流动速度快,中心位置树脂流动速度慢,两侧树脂向中心流动进而包络一部分空气,形成干斑缺陷。随着充模过程的继续,干斑变小并向前移动。通过不间断的充入树脂,干斑最后消失。通过对比截面1,截面2相同位置处的微观图片可以发现,截面1在干斑最后消失位置处的空隙更少,这是由于干斑最后的形状为椭圆形,大部分气体留在中部位置。

图3 RTM工艺中边缘效应形成发展过程:(a)10s时,单侧出现边缘效应;(b)25s时,双侧出现明显的边缘效应;

图4 复合材料试样沿长度方向微观结构检测结果:(a)宽度1/4处截面;(b)宽度1/2处截面

空隙是最容易产生的缺陷,在成型过程中空隙缺陷难以解决,空隙缺陷出现的原因主要是由树脂流动速度决定的。当树脂流动速度较小时,树脂在纤维丝束内部的流速要大于纤维束间的流速,此时,纤维束内的树脂容易产生横向流动,会导致细观空隙的产生。当树脂流动速度较大时,树脂在纤维丝束内部的流速要小于纤维束间的流速,纤维束间的树脂容易产生横向流动,会导致微观空隙的产生。此外由于树脂未经过脱气处理,树脂粘度大以及纤维结构变化导致局部渗透率不均匀也可能导致空隙产生。

3 存在边缘效应的树脂流动过程模拟

3.1 单向流动过程模拟

在有限元软件Ansys中建立200mm×150mm的纤维结构几何模型,并进行网格划分,使用Fluent模块对充模过程进行模拟,选用VOF模型,设置纤维孔隙率为50%,渗透率为Kx=4.8×10-9m2,Ky=4.1×10-9m2。设置压力入口条件,大小为0.5MPa,为了准确模拟树脂在纤维增强体中的实际流动行为,必须考虑边缘效应的影响。因此,在上述模型的基础上,通过在纤维增强体与模具的边界处加入一窄段高渗透率区域来模拟边缘效应。这一段区域的宽度为2mm,在这一区域中,纤维体积分数为0,渗透阻力也为0,同时为了提高模拟精度,将这一区域的网格进行细化,模拟结果如图5所示。在树脂充模10s时,模拟结果中双侧存在向边缘效应发展的趋势,树脂流动前沿为直线(如图5a所示);在树脂充模25s时,模拟结果中双侧出现对称的边缘效应,树脂流动前沿为U形(如图5b所示);在树脂充模50s时,模拟结果中双侧出现对称的边缘效应进一步加剧,树脂流动前沿和后沿的距离达到最大值(如图5c所示);在树脂充模90s时,模拟结果中双侧树脂开始向中心包络,(如图5d所示);在树脂充模140s时,模拟结果中双侧树脂包络完成,树脂流动前沿为椭圆形(如图5e所示);在树脂充模200s时,模拟结果空气相消失,干斑消失(如图5f所示)。从RTM工艺充模过程边缘效应的模拟过程可以看出模拟结果与实验流动过程在不同阶段出现的现象在时间上能够较好吻合,证明模拟的精确性。但是在模拟结果中,双侧树脂对称向前流动,而在实验过程中,出现了单侧边缘效应以及双侧树脂包络速度不同现象。这主要是由于在实验过程中,碳纤维平纹编织布的裁剪与铺放存在误差。在材料的准备阶段,手工并不能将裁剪出理想尺寸下的碳纤维编织布,在尺寸和形状上会出现不同程度的误差。在材料的铺放阶段,是依靠手工一层一层铺叠的,铺放纤维时可能难以保证精确的放置,也可能会出现边缘纤维丝脱落,编织布变形等情况。上述情况会在纤维增强体和模具之间形成不规则的缝隙区域,导致流动前沿并不规则,而在模拟过程中,并未考虑上述情况的影响,对RTM工艺过程的模拟是理想情况下进行的,因此导致模拟结果和实验过程产生区别。

图5 RTM工艺中边缘效应形成发展过程模拟结果:(a)10s时,未出现边缘效应;(b)25s时,双侧对称出现明显的边缘效应;

3.2 不同工艺参数对于充模过程的影响

针对不同工艺条件进行充模过程的模拟,可以得到充模时间随树脂粘度、注射压力的变化曲线,如图6所示。树脂流动前沿压力随流动距离呈线性关系。充模时间随树脂粘度的增加而近似线性增加,即树脂粘度越小,充模具时间越短。充模时间随注射压力的增加而减小,在低压区增加注射压力可以明显缩短冲模时间,在高压区,压力增大,充模时间变化不明显。

4 结 语

建立了RTM工艺成型过程的气液两相流流动模型,分析了边缘效应对于树脂流动过程的影响,解释了空隙缺陷的产生机理。设计了单向流动实验,验证了模型准确性并分析了不同工艺参数对于树脂流动过程的影响程度,为RTM工艺的改善提供参考。