复合材料框架式成型中的模具设计研究

李新荣,淑 梅,王 霞,万 永

(中车眉山车辆有限公司,四川眉山 620000)

0 引言

复合材料具有高比刚度、高比强度、耐腐蚀及热膨胀系数小等优势,被广泛用于航空航天领域,其用量和应用水平是评估飞行器制作水平的一个重要标志[1]。作为飞机机体新一代结构材料,复合材料具有较高的产品制造质量要求。一般复合材料产品会在成型模具内制造,结构成型和材料制造两者同时完成,所以,模具对复合材料构建尺寸、外形及配合其他构件精度等具有决定性影响。为提升复合材料模具设计质量,很多研究者将模具设计融入到参数化设计、知识工程和模板化设计中。尽管在复合材料框架式模具设计时选择了数字化方式,然而,设计人员仍需要手绘草图与创建特征等工作,且还要对底板、支撑板等逐步建模,而且模具一般都较为笨重,没有校核模型温度分布与变形情况,模具设计精准性不足[2]。为优化以上状况,实现模具设计效率的提升,需要在设计环节考虑周全,避免模具影响复合材料制件,需要针对该框架式模具创建快速建模方法,并对模型实施有限元分析,依照分析结果调整优化模型,同时在模具设计过程中对回弹与尺寸加以补偿,以得到行之有效的模具结构设计。

1 结构分析

复合材料框架式成型需要借助模具实现,有必要经加热和保温等一系列操作后,对复合材料固化成型,这就提高了对成型模具热传导性、温度场分布的要求。框架式成型模具有着轻便的结构,支撑板有很多散热通风孔,可提高传热效率,而且模具型面可快速加热,温度可均匀分布,因此被广泛用于飞机制造[4]。框架式成型模具主要由支撑结构、型面板组成,其中支撑结构又由底板、支撑板和叉车槽组成。框架式成型模具结构如图1 所示。

图1 框架式成型模具

型面板表面主要接触预浸料,用于复合材料构件成型,其下表面贴合支撑板。通常将支撑板划分为外支撑板、内支撑板两种,根据特定布局表现为网格状结构,V 向与U 向支撑板结合位置借助卡槽连接,支撑板有散热孔与通风孔,有助于提升复合材料成型质量。

2 快速化建模方法

当前设计者多选择CATIA 软件设计模具模型,建模需要依照产品型面展开提取、延伸、接合、厚曲面和剪贴等操作,以制作模具型面板,再通过平面偏置、草图绘制、凸台和凹槽等操作形成连接型面板的隔板与隔板通风孔。因为隔板较多,绘制隔板工作量大,而且基本上属于重复性操作,所以更改难度大,会占用大量设计时间[5]。借助“产品智能模板”将建模时草图绘制、凹槽以及凸台等集合于一个命令中,并对其集中封装,具体见图2。如果操作步骤相同,仅需在“从选择实例化”中引用命令集合就能完成操作,见图3,该操作可有效避免通风孔与隔板绘制时重复操作的情况。

图2 创建超级副本

图3 从选择实例化

在建模前期,借助图4“知识工程”中的“公式”一栏命令定义所需调整参数,同时进行参数赋值,见图5。后期仅需更改赋值,即可驱动调整参数值,也可借助定义公式,对变量间关系进行界定,从而实现一个变量根据另一变量改变而改变,最终达到参数变量化目标。

图4 知识工程工具栏

图5 “公式”命令定义参数

该建模方法对支撑隔板厚度、纵横向支撑隔板数量、型面板厚度以及通风孔定位尺寸等参数实施变量化,同时快速设计,形成图6 所示的CATIA 模型树参与定义[6]。该情况下,在合理范围内更改参数数值,视图刷新,同时更改模型后,使其满足设计更改需求。

图6 CATIA 模型树参数定义

综上,基于“超级副本”与“公式”的建模在很大程度上缩短了复合材料框架式模具建模时间,便于模具设计与更改,此为对模型展开有限元分析和设计的基础。

3 有限元模型分析

通常模具强度校核主要采用经验法,制定支撑隔板间距、厚度以及通风孔尺寸时,采用保守设计,例如,缩小隔板间距、增加隔板厚度,该方法可优化模具性能,然而,缺点在于会导致材料浪费,而且模具制造周期也比较长,由此就需要通过有限元分析法校核模具铺贴、吊装以及移动等工况下的变形情况,以明确模具设计是否可行。如果应力与变形允许,调整模型设计参数,确保模具在符合性能基础上缩减重量,节约加工与材料成本。尤其是对大尺寸梁类与蒙皮复合材料模具,框架式支撑结构为其主体,很多材料、焊接成本都会在该环节消耗掉,所以需要借助有限元分析对最佳支撑板结构布局和尺寸进行选择,在确保复合材料制件成型质量前提下,尽可能节约模具经济成本[7]。

针对不同型号模型,选择CATIA 分析其正常起吊、极限起吊、移动以及铺贴工况,选择Q235 模具材料,各工况下的边界条件见表1,两个模型应力与变形最大值见表2。

表1 各工况下的边界条件

表2 各工况下有限元分析

对比1#模型,工况相同时的2#模型应力和变形都比较小,两种模型都符合设计要求,但采用1#可减轻模具重量,缩减材料成本。通过热压罐固化时,对模具热变形与温度分布进行分析,选择CATIA 创建规格为ø5.5 m×13 m 的模型与1.2 m×3.15 m×0.585 m 的钢框架式模型,热压罐温度边界条件是时间函数,具体见图7[8]。经计算所提取不同时刻点的模具型面温度云图见图8。

图7 热压罐温度边界条件

图8 模具型面温度云图

选择ABAQUS 计算工装模型变形时,所用模具材料为Q235 钢,将初始温度设为20 ℃,终极温度设为180 ℃,模具脚轮处增加位移约束,计算出该温度差情况下的模具变形量,结果显示,模具变形最大值在四个边角位置,变形量是3.3 mm。由此可知,高温固化时,大尺寸钢材料模具变形量较大。

4 模具设计补偿

4.1 尺寸补偿和公式

模具材料和复合材料如果有不同热膨胀系数,则会影响复合材料制件固化后的外形与尺寸准确性,尺寸较小的模具热膨胀几乎不会影响到复合材料的零件,但如果模具尺寸太大,再加上复合材料零件存在重要的外形或装配特征时,需要考虑复合材料和模具材料热膨胀系数不同所产生的影响,设计模具过程中做好尺寸补偿工作。

如果复合材料和模具材料热膨胀系数有差别,假设A 是模具理论尺寸,B 是模具考虑设计补偿尺寸,△T 是室温和固化温度差值,σ 是模具尺寸补偿系数,ψA是复合材料热膨胀系数,ψB是模具材料热膨胀系数。那么室温铺贴过程中,复合材料零件的净边尺寸是A,型面零件净边线距离是B。高温固化温度的固化反应完成时,型面零件净边线B 距离受热膨胀到(B+B×△T×ψB),而A 受热膨胀到(A+A×△T×ψA),两者尺寸一致。在从固化温度下降到室温的情况下,模具型面上所刻的零件净边线距离从(B+B×△T×ψB)收缩到B,而复合材料零件尺寸则从(A+A×△T×ψA)收缩到A,具体如图9 所示。

图9 模具尺寸补偿原理

由此计算:A+A×△T×ψA=B+B×△T×ψB,补偿系数为:

σ=B/A=(1+△T×ψA)/(1+△T×ψB)

复合材料制件形状复杂,装配要求高,制件过程中必须固化脱模并钻出切边或装配用基准孔的情况下,所选模具缩放基准直接影响到基准孔位置准确与否。

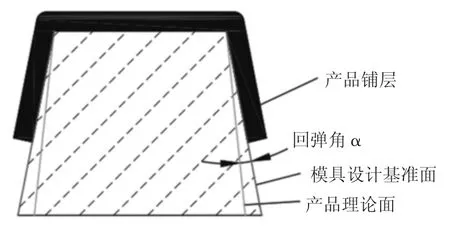

4.2 回弹变形和补偿

大曲率复材筋条、蒙皮、梁等零件模具设计,应综合考虑到制件固化脱模所产生的回弹影响。通常来说,回弹和制件结构、成型工艺、模具材料和铺层角度等因素密切相关。在设计模具过程中,回弹补偿会缩减制件固化变形,减少装配应力,但又很难明确补偿系数。

制作筋条、梁、肋等复合材料时,回弹补偿是在设计模具过程中加入回弹量,例如C 形梁,模具设计过程为:(1)产品结构分析,基于此截取典型部段作为试验件,以设计和制作模具,该情况下的模具设计无需考虑回弹影响;(2)制造试验件;(3)检测试验件和模具,依照检测结果,对模具和试验件角度差值进行计算,此为回弹角;(4)根据回弹角度,设计正式模具。

基于试验件制造经验,热压罐阳模成型工艺制作的C 形梁结构,根据图10 所示回弹方向设计模具,而阴模成型C 形梁结构则根据图11 所示回弹方向设计。

图10 阳模成型C 形梁回弹方向

图11 阴模成型C 形梁回弹方向

一般C 形梁各部位铺层有所差异,C 形翻边位置角度也会有所改变,因此各部位回弹角度值也不相同,由此设计人员就要依照工艺试验件,与实际相结合,对回弹补偿加以综合考虑。复合材料中的变曲率蒙皮,当前仍就采用试验件制造方式明确回弹量与回弹方向,因为不同位置的回弹量大小有所差异,因此要获得各位置回弹量,设计模具时在理论型面不同位置展开不同量补偿,补偿后制定模具型面难度较大。有学者创建以构建型面节点为基础的工装型面补偿模型,借助新构件型面对新工装型面进行设计,并展开变形预测,这一方法在我国很多主机厂工装系统中有所应用。

5 结语

当前多以普通钢为模具材料,高温固化温度下,该模具尺寸具有较差稳定性,所成型零件外形、尺寸和预期设定存在差异性,因此对外形特征复杂、尺寸大且具有较高精度要求的复合材料,例如,制备中央翼盒、机翼壁板等,需要采用接近复合材料膨胀系数的工装材料展开模具结构设计,从而降低模具对制件固化产生的影响。因为飞机复合材料外形大多是不规则曲面,模具设计过程中,补偿制件固化变形对有限元分析比较依赖,由此就要在制造模具前,通过有限元分析软件模拟模具数值,检验模具设计,以节约试模和返修时间,实现劳动生产率的提升。