再生铝棒生产项目产污环节研究

付春梅,勾东东,韩小问,李 青

(河北欣众环保科技有限公司,河北沧州 061000)

通过深入再生铝棒生产项目现场进行实地踏勘,并对项目典型工艺及主要环境问题进行了详细的调研考察和资料收集,结合项目主要原辅材料消耗和主要生产设备,确定此类项目生产全流程污染物产生情况,为企业环保治理提供参考依据。

1 项目主要原辅材料消耗情况

通过对同类项目的调查,确定再生铝棒项目的主要原辅材料消耗情况,详见表1。

表1 主要原辅材材料消耗情况一览表

同类项目各原材料理化性质详见表2。

表2 各原材料理化性质一览表

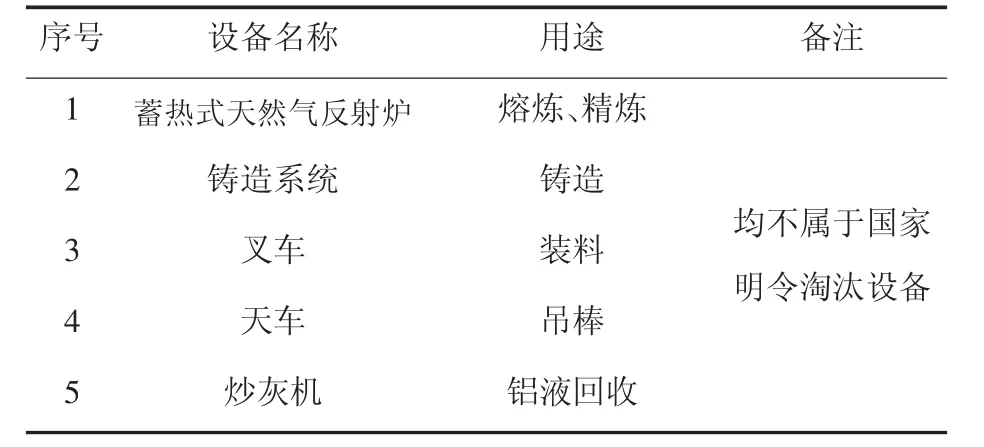

2 项目主要生产设备

通过对同类项目的调查,确定再生铝棒项目的主要生产设备情况,详见表3。

表3 主要生产设备情况一览表

3 生产工艺及排污节点

本次研究主要以典型的再生铝棒生产工艺为对象,由于生产工艺的差异性,不同的生产工艺污染物产生情况会不同。生产工艺如图1 所示。

图1 再生铝棒工艺流程及排污节点图

本项目原料铝材采用的主要是铝锭、铝型材基料、炒灰机回收的铝液、不合格铝棒;辅料主要有镁锭、合金硅、精炼剂、清渣剂等。原辅材料投入反射炉内进行加热熔化,采用天然气加热,温度控制在730~750 ℃,使炉料熔化,并通过添加精炼剂、清渣剂将炉料内的杂质、气体有效去除。加热熔化后的液体炉料倒入模具内,采用水直接冷却成型。

(1)原料配比

拟建项目根据生产的合金牌号,结合相关标准,将所需原料按比例配备并按相关顺序入炉。根据生产合金牌号的成分要求,将商品铝锭、铝型材基料、合金及其添加剂按比例调配成炉料,再投入反射炉进行铝合金生产。

(2)投料

将调配好的炉料分批次放入反射炉内,放料后关闭进料口,使反射炉密闭运行。炉门上方设集气罩,投料产生的废气由管道引至废气处理系统进行处理。该工序反射炉产生废气(G1)和噪声(N1)。

(3)熔化

该项目反射炉带有蓄热式焚烧系统,反射炉的加热火焰直接喷入炉内,加热了炉顶和炉墙,同时也加热了炉料。炉料靠高温炉气和被加热到高温的炉顶和炉墙的辐射来加热、熔化。熔化温度保持在730~750 ℃,熔炼时间6~7 h,保温0.5 h。

(4)扒渣

当炉料全部熔化后,在熔体表面形成一层由金属氧化物和其他废金属夹杂物所组成的熔渣。在进行下一步熔炼之前,需要将这层熔渣除掉。

熔渣主要通过添加除渣剂来去除,除渣原理为:除渣剂中含有大量能增加铝、渣之间表面张力的物质,又含有一定量的发热物质,使粘稠的湿渣、块状渣变成干性粉状渣,同时吸附氧化夹渣、金属氧化物等,达到除渣的目的。扒出的熔渣进入铝灰处理系统。

(5)搅拌

熔体搅拌可以加快铝液热传递,提高热效率,搅拌在一定程度上也能起到破坏氧化膜的作用。熔化过程及熔炼速度对铝棒质量有重要影响。熔化过程中应注意防止过热,炉料熔化液面呈水平之后,应适当搅动熔体使温度一致[1]。

(6)炉前分析、成分调整

在熔炼过程中,由于各种原因可能会使合金成分发生变化,这种变化可能使熔体的真实成分与配料计算值发生较大偏差。因而须在炉料熔化充分搅拌后,立即取样,进行炉前分析[2]。采用光谱法快速鉴别铝液化学组成和相对含量,当成分不符合标准要求时,应进行补料或冲淡[3]。

(7)精炼

从熔体中除去气体、杂质和有害元素,以获得优良铝液的工艺方法和操作过程叫精炼。本项目采用溶剂精炼和吹气精炼的方式,将精炼剂置于精炼罐内,利用N2将精炼剂吹入铝液内,进行精炼,同时具有除渣和除气的作用。

①溶剂精炼:本项目使用的粉状精炼剂,主要成分是NaCl(60%)、NaCO3(12%)、KCl(10%)、CaF2(10%)和Na3AlF6(8%),主要反应方程式如下:

Na3AlF6=3NaF+AlF3

2Al+AlF3→3AlF↑

Al+NaCl→AlCl↑+Na

6AlF+3O2→Al2O3+2AlF3

6ACl+3O2→Al2O3+2AlCl3

H2+2Cl→2HCl

产生的气态产物AlF、AlCl、HCl 不溶解在铝内,在金属氧化物的界面上呈气泡析出时,促使氧化膜与金属分离,并使氧化膜转入到精炼剂中去,同时气泡具有浮选除渣的作用,此外,气泡还能够通过浮选去除部分夹杂物。

②吹气精炼:本项目使用的惰性气体为N2,N2吹入铝液后,形成许多细小的气泡,夹杂物与气泡相遇后会被吸附在气泡表面并随气泡浮出熔体表面。根据分压差脱气原理,氮气泡中最初的平衡氢分压约为0,铝液中的平衡氢分压不为0,二者存在压差,使溶于金属中的氢不断扩散至气泡中,直至气泡中氢的平衡分压与铝液中氢的平衡分压相等。气泡浮出液面后,熔体中的氢气将逸出进入大气,铝液表面的氧化物不能自动脱离气相而重新溶于铝液中,待聚集到一定数量时,即可机械去除。吹气过程中采用较低的通气压力和速度,这样可以扩大气泡的表面积,减缓气泡上升速度,从而去除较多的气体。吹脱法目的是除气,同时也能起到除杂的作用。

(8)精炼后扒渣

精炼工序会产生一定量的熔渣浮于表面,浮渣对熔体有保护作用,但浮渣太多又会影响热传递,因而浮渣要定时耙出清除,通过机械方式清除(俗称“扒渣”),这部分熔渣含有一定量的铝,因此项目设置炒灰机回收其中的铝料。该工序产生固废(S2)。

(9)浇铸

精炼后的铝液进行浇铸,采用直接水冷铸造技术,成品率在98%左右。

精炼后的铝液进入铸造模具框架顶部的分配流槽,由分配流槽将铝液倒入铸造模具。当铝液在铸造模具内达到设定高度时,模具开始下降,在模具下部结晶的铝合金棒被引出模具,并且随模具匀速下降,同时被铸造井内的冷却水直接冷却,形成铝合金棒。该工序产生噪声(N2)。

(10)检验

浇铸成型的铝棒需对其进行检验,不合格铝棒重新进入熔化工序进行回用。该工序产生固废(S2)。

(11)铝灰处理系统

熔炼过程中产生的熔渣含有一定量的铝(一般约40%),熔渣成分较为复杂,它与铝型材基料的合金成分、使用的精炼剂和清渣剂有直接关系,与炉内气氛等也有关系,一般情况下熔渣的成分大致为Al:10%~30%,A12O3:20%~40%,Si、Mg、Fe 氧化物:7%~15%,K、Na、Ca、Mg 的氯化物和氟化物15%~30%。根据其主要成分判定固废属性。

本项目产生的熔渣送入炒灰机进行处理,回收约70%的铝液。炒灰机利用熔渣自燃原理产生的热能进行运转,工作过程中不停的翻转,将熔渣中的铝料(液态)收集在一起,收集的铝液通过炒灰机出口流出,并送熔化工序与原材料铝料一起进行熔化处理,不可利用的铝灰外售至铝冶炼企业。该工序产生废气(G2)、噪声(N3)和固废(S3)。

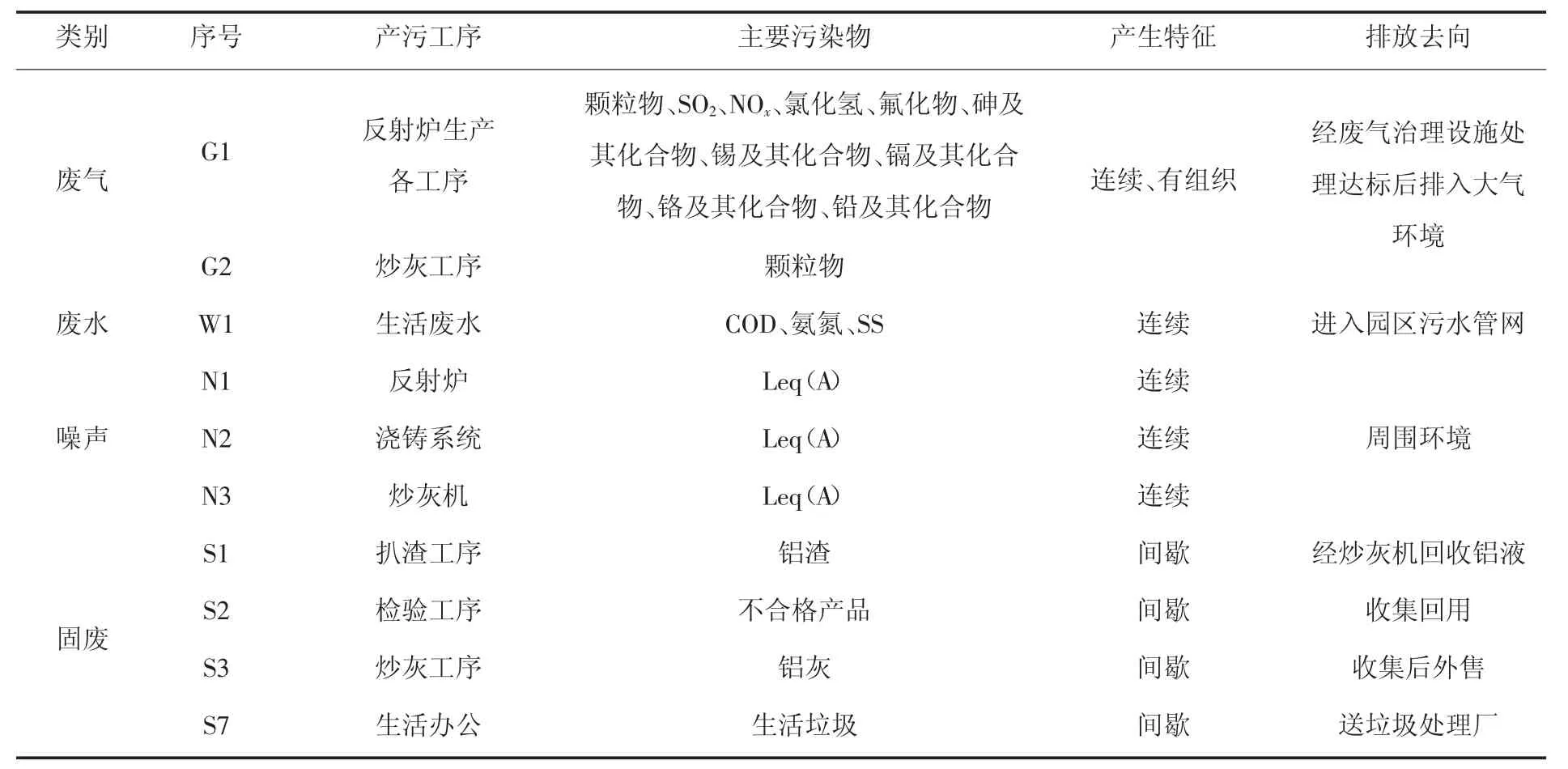

通过对项目生产工艺分析,确定排污节点环节及治理措施。典型典型生产工艺排污节点及治理情况详见表4。

表4 项目典型生产工艺排污节点及治理一览表

4 结语

通过对再生铝棒生产项目典型工艺的分析,确定废气、废水、噪声和固体废物各产生环节。为再生铝棒企业提供准确的污染源,以便采取经济可行和技术可行的污染治理措施,实现企业污染物长期稳定达标排放。