大型发动机缸体振击除芯工艺应用

刘 跃,王宝全,谢广义,李金桥,王文明,王晓丽

(潍柴重机股份有限公司 大缸径材料成型中心,山东潍坊 261001)

0 引言

振动落芯机运用机械振动原理,采用空气锤对铸件进行冲击,利用共振效应使铸件产生一定的应变、应力、加速度,当铸件与芯砂粘接层界面的应力达到砂芯的破损强度时芯砂即破损,破损的芯砂在振动电机的激振作用下与铸件界面分离,进而实现铸件的落芯除砂[1]。铸件芯砂的去除方式主要有人工敲击、落砂床震动、振动落芯去除三种方式。其中人工敲击的方式劳动强度大,生产效率低,无法满足大批量生产的需要。落砂床震动去除芯砂主要依靠铸件与栅床相互碰撞达到落砂的目的,但是此方法存在铸件与栅床碰撞方向不固定,冲击强度大等问题,铸件损伤风险较大。对此,我厂引入振击除芯设备去除芯砂,提高工作效率,降低铸件损伤率。

1 设备设计理念

1.1 柔性设计理念

鉴于我厂生产大缸径发动机种类较多,项目组引入柔性制造系统(FMS)概念,提出研发涵盖5种9 类发动机缸体铸件[2],考虑到发动机外形、尺寸,项目组设计能够实现V 型与直列变化的2 组6 个振击器进行振击除芯,实现一机多用效果,见图1。

图1 设备结构

1.2 精益生产理念

采用ECRS 原则,将铸件上下料、振击落砂过程、震动落砂过程、废砂回收过程设计为一条生产线,使铸件通过振击+震动方式最大限度实现铸砂脱落,同时实现废砂回收,确保高效率生产。

1.3 环保理念

除上下料辊道外,整机设置隔声罩、隔振装置、除尘装置,确保生产过程无噪声、粉尘危害,使之符合安全生产、环境保护的安全标准。

2 设备结构及工作过程

2.1 设备结构

振击除芯机主要包括上下件辊道、振击机构、翻转机构、隔音除尘罩等,如图1 所示。

2.2 工作过程

人工将铸件吊放至上料辊道,进出料门开,铸件由进料辊道输送至振击工作台,当铸件到达指定位置时,进料门关闭,振击器下落压紧铸件并对铸件施以高能振击,使得铸件内腔的芯砂和表面的粘砂脱离铸件。振击一定时间后,振击器停止工作,铸件通过输送辊道到达震动机构,通过震动将已初步脱离但轻微粘附在铸件表面的铸砂脱离铸件本体,清除下来的砂子经栅格板进入地坑内的砂斗,后经过皮带机输送至砂再生系统,震动一定时间后,停止震动,出料门打开,铸件通过下料辊道回到上料原点,至此一个工作周期完成。如此连续进行作业,完成铸件的振击除芯作业。

3 工艺参数调试

参数调试过程主要分为以下步骤∶工装设计;确定振击位置;确定振击时间;确定震动时间。

3.1 工装设计

工装的作用为承载铸件在输送辊道上移动。由于工装定位点设计为铸件瓦口位置,因此根据不同种类铸件瓦口大小,设计专用工装,如图2 所示。

图2 铸件工装

3.2 确定振击位置

由于铸件缸孔为重要位置,因此振击点应远离缸孔,避免缸孔因振击产生损伤,V 型机体以及直列机体振击位置如图3 所示。

图3 铸件振击位置

3.3 参数设定

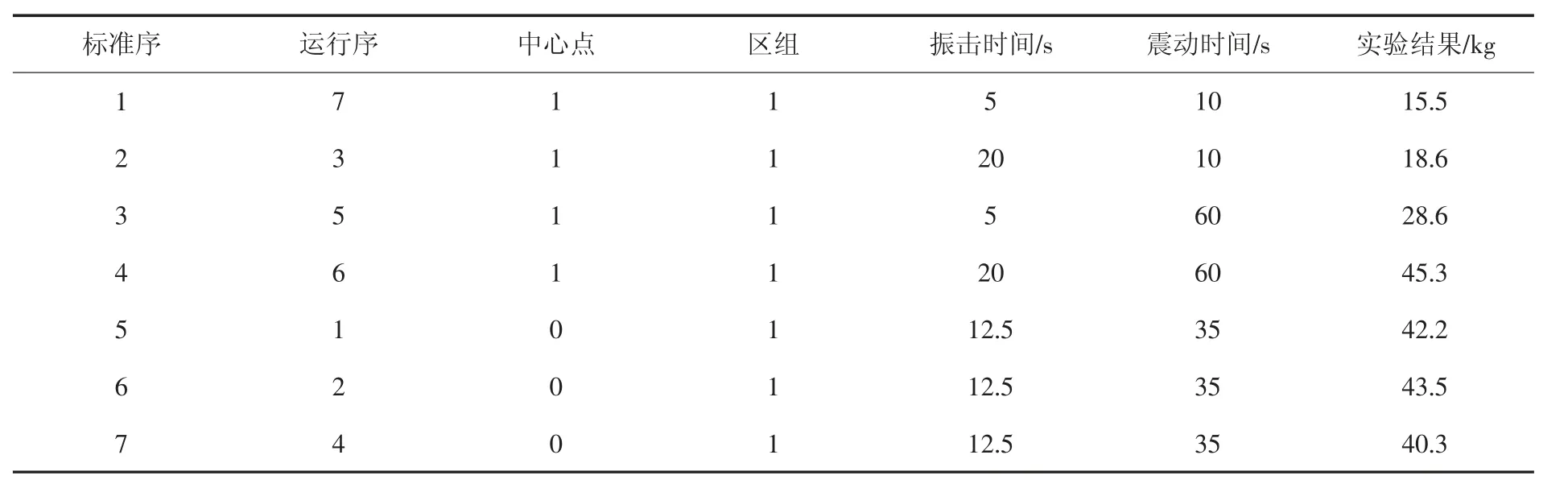

影响铸件落砂程度的两项因素为空气锤振击时间和震动机构震动时间。为科学衡量此两项因素对落砂重量的影响,本文通过开展2 水平的2K全因子实验研究直列机体振击除芯效果,并以此作为其他类型机体参数设定的依据。实验设计及实验结果(落砂重量)见表1。对实验结果进行方差分析,弯曲项P 值小于0.05,证明模型呈非线性,故采用响应曲面实验设计进一步探索。

表1 2K 全因子实验设计

响应曲面实验设计及实验结果,见表2,回归方程如下所示:落砂量=-7.48+1.06×震动时间+3.05×振击时间-0.012×震动时间×振击时间-0.12×振击时间×振击时间+0.018×震动时间×振击时间。

表2 响应曲面设计

对回归方程进行方差分析,失拟项大于0.1,表明回归方程有效。结合回归方程,分析震动时间以及振击时间对落砂的影响,分析方案见表3,分析结果见图4。通过分析发现当振击时间大于13 s,震动时间大于45 s 时,落砂量不再明显增大,因此选择此参数进行振击除芯。

表3 分析方案

图4 分析结果

4 效果确认

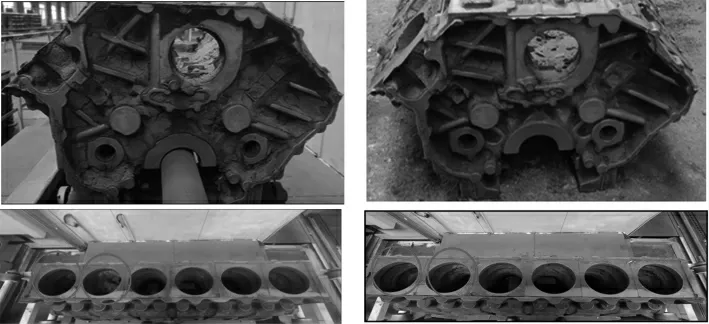

振击除芯前:铸件外表面粘附一层铸砂,部分缸孔内存在大砂块,见图5a、c;振击除芯后:铸件表面粘砂基本脱落,缸孔内不存在大砂块,振击除芯效果明显,见图5b、d。

图5 振击效果对比

5 结论

(1)振击除芯设备设计时充分考虑柔性制造、精益生产、绿色环保理念,确保高效、高质量生产。

(2)采用2K 全因子设计以及响应曲面法科学分析振击时间、震动时间对落砂重量的影响,并得出回归方程,结合回归方程分析最佳振击时间为13 s,最佳震动时间为45 s。

(3)铸件经振击除芯后铸件表面及内腔铸砂明显脱落,振击除芯效果明显。