基坑免降水开挖的组合式冻结法支护工艺研究

张 松,岳祖润,卢相忠,张庆武,孙铁成,胡田飞,亓源水,张俊洋

(1.石家庄铁道大学省部共建交通工程结构力学行为与系统安全国家重点实验室,石家庄 050043;2.唐山开滦建设(集团)有限责任公司,河北唐山 063000; 3.石家庄铁道大学土木工程学院,石家庄 050043; 4.苏州轨道交通市域一号线有限公司,江苏苏州 215000)

引言

近年来,我国的城市建设向着立体化开发方向不断迈进。城市地下空间的利用效率已经成为衡量城市发展水平的重要指标[1],随之基坑工程数量与规模不断增大。进入21世纪以来,我国基坑工程的占地面积、深度、规模和施工难度越来越大[2-4],同时基坑工程施工中所面临的水资源保护问题也愈加突出,尤其是在北方地区近年来水位持续上涨的大背景下,越来越多的基坑工程面临地下水控制困难的问题。传统基坑工程一般采用降水方法进行地下水控制,但受限于环保政策[5]和水资源税的征收[6],在基坑工程中使用降水方法的可行性越来越小,因此,大量工程转而采用止水帷幕控水[7]。但传统的落地式止水帷幕难以解决深厚潜水及含水层的基坑止水问题。而采用悬挂式止水帷幕时需要持续进行地下水抽排与回灌[8],会对周围地层和建构筑物产生极大的影响[9-10],使得该方法应用受限。因此,亟待寻找一种建立人造水平隔水层的方法进行基坑工程封水。

目前人造水平隔水层的主要施工方案有水泥系加固和冻结法支护两种,其中水泥系加固存在加固区域控制不精准干扰开挖,施工过程噪声、污染大等一系列问题,因此,越来越多的学者考虑将冻结法引入基坑工程中。如上世纪美国就采用满铺垂直冻结方式进行了基坑工程的封底[11],国内则在上海地区有过一次冻结法封底的成功实践[12]。但此类施工均采用冻结管垂直满铺方式布置,因此,产生了开挖面冻结管密布的问题,进而衍生出成本偏高、过度冻结、开挖过程冻结管保护困难等一系列问题。为此,张晋勋[13-15]提出了“盆型”冻结方案,利用局部冻结技术实现了基坑冻结封底。该方法虽然在一定程度上减少了冻结体量,但仍无法彻底解决大量冻结管干扰开挖的问题;且冻结管局部保温效果不佳时,非冻结区仍会有大量冷量耗散,难以有效地压缩制冷工程量,降低工程成本。

针对上述问题,总结相关施工经验并借鉴组合式支护体系的设计思路,提出基坑的组合式冻结法支护技术:通过人为构造小型钻孔工作面实现水平冻结封底,并将其与传统侧壁止水帷幕相结合,形成一种新型组合式止水帷幕,实现基坑工程低成本、高效能的支护与止水,并通过模型试验对其可行性进行了验证。

1 组合式冻结法支护机理及适用范围

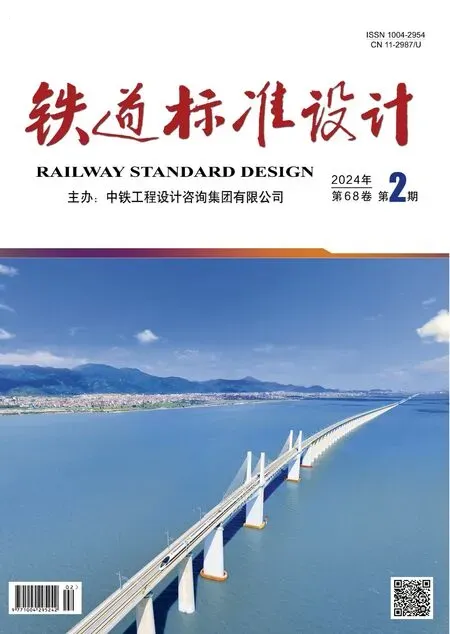

组合式冻结法的支护机理是对传统悬挂式止水帷幕的改进,利用冻土止水帷幕作为基底水平止水帷幕,而在基坑侧壁采用传统的止水帷幕,从而构建出组合式止水系统。其整体结构如图1所示。该方法既能发挥传统地连墙、排桩等支护体系低成本、高强度、施工简便的优势,又利用了冻结体的高效封水特性,实现了基坑的不排水开挖,大幅度降低了基坑施工对周围地层环境的干扰,实现了水资源的保护。

图1 基坑组合式冻结法支护体系示意Fig.1 Schematic of foundation pit support by combined artificial ground freezing

由于组合式冻结法的应用可以有效解决基坑工程的降水问题,因此,当基坑工程周围存在对降水敏感的建构筑物(如高铁路基、建构筑物基础)或环保政策导致的降水施工成本偏高等问题时,可考虑采用组合式冻结法进行基坑支护。

“组合式冻结法”这一设计理念还可以拓展到基坑工程以外的地下工程中。如港珠澳跨海大桥拱北段冻结工程,即将管棚与冻土帷幕进行有机结合,利用管棚承载、冻结封水实现了地层支护[16-17]。近年来,大量冻结工程[18]使用的“强管棚、弱冻结”设计理念也是对组合式冻结这一支护理念的特殊应用。此类工程中冻土帷幕不再作为支护主体,而是作为强效封水材料,在保证工程安全的基础上,使得冻结体量得到大幅度缩减,节省了工程造价。

综上所述,组合式冻结法不仅能够保证工程安全,也能够大幅度压缩冻结体量,因此具有良好的应用前景。

2 基坑组合式冻结法施工流程

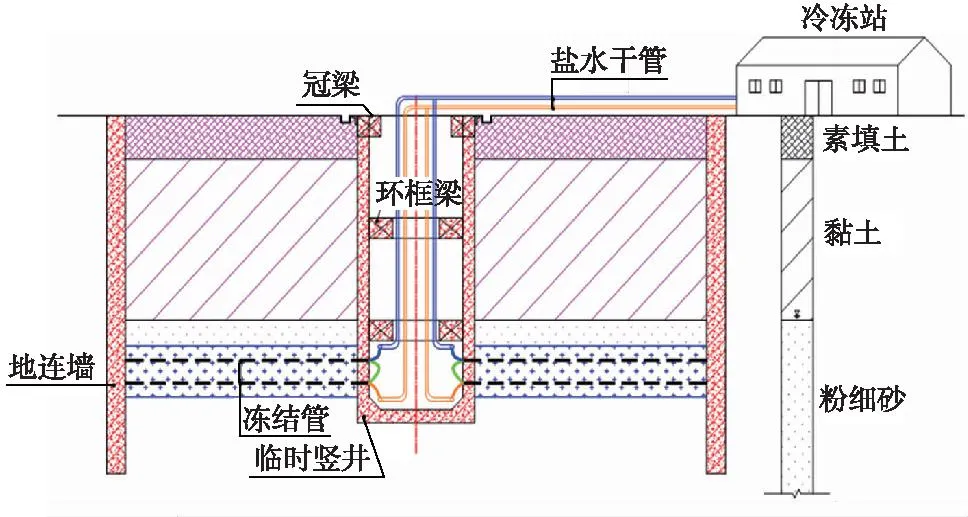

参考以往冻结工程和基坑工程的施工经验,考虑基坑传统支护方法,建议优先考虑地连墙作为侧向支护及止水结构,并利用放射性布置的水平冻结孔形成水平冻土止水帷幕,通过二者的结合形成基坑工程的支护体系。规划施工流程如图2所示。

图2 基坑组合式冻结法施工流程Fig.2 Construction process of foundation pit by combined artificial ground freezing

步骤1:施作基坑地连墙,并同时施作临时竖井井壁,井底封闭采用“盆型”冻结方案。

步骤2:在已完成临时竖井内施工水平冻结孔,冻结孔呈放射性布置,同时在基坑附近地面安装冷冻站。

步骤3:冻结系统安装,连接冻结器与冷冻站,并开机冻结。

步骤4:冻结效果达标后开始,进行基坑开挖施工,并伴随基坑掘进,进行临时竖井拆除和盐水干管的支护。

步骤5:开挖到设计高程后,进行底板施工,并在临时竖井附近预留接茬缝。

步骤6:停止冻结,割除冻结管,并回填临时竖井至与基坑底部平齐。

步骤7:对临时竖井回填位置进行底板浇筑,做好搭接与防水。

步骤8:浇筑底板以上结构。

3 施工重、难点分析及应对策略

由于地连墙作为支护结构在各类基坑工程中已经得到了充分验证,因此,组合式冻结法的关键重难点主要集中于冻土帷幕,以及冻土帷幕与地连墙界面区域。梳理主要工程重、难点如下。

(1)如何控制冻胀对基坑的影响

在组合式冻结法施工中冻胀主要集中于基坑底部,且可以划分为垂直于冻结管方向和平行于冻结管方向两部分。由于距离冻土帷幕越近,冻胀效果越明显,因此认为冻胀控制的关键位置是基底区域。为解决基底冻胀问题,可适当提高基底与设计冻土帷幕之间距离,并在靠近基底区域施工泄压孔或温度限位孔,减少冻胀影响。

由于冻结管呈放射性布置,在靠近临时竖井区域密布的冻结管会造成冻胀量激增,从而引起一系列次生灾害。应根据布置情况选择部分冻结管在靠近临时竖井一侧进行局部冻结保温,在保证冻结效果的前提下,降低其冷量输入,控制冻结体量,减少冻胀。

(2)如何保证冻土帷幕与地连墙界面区的冻结效果

大量实践证明,冻结过程中冻土帷幕沿冻结管纵向发育要远低于横向发育,而在组合式冻结法设计中当冻结管与地连墙仅为接触时,界面区支护结构主要依靠冻土帷幕的纵向发育形成,冻结效果较差。为解决这一问题,拟将冻结管嵌入地连墙内部一定深度,使得冻土帷幕-地连墙界面区支护结构改为依靠冻土帷幕横向发育形成,从而强化界面区的冻结效果。

4 工艺验证

4.1 模型试验设计

为验证组合式冻结法的可行性,针对基坑的组合式冻结法加固进行模型试验研究,试验所对应基坑原型尺寸为15 m×15 m×12 m,其中冻结管布置于第13 m和第14 m层位,实际工况和模拟工况的设计参数列于表1。根据相似原理,最终确定几何缩比Cl=1/10,时间缩比Ct=1/100,温度缩比CT=1。

表1 组合式冻结法模型试验参数Tab.1 Parameters of combined artificial ground freezing model test

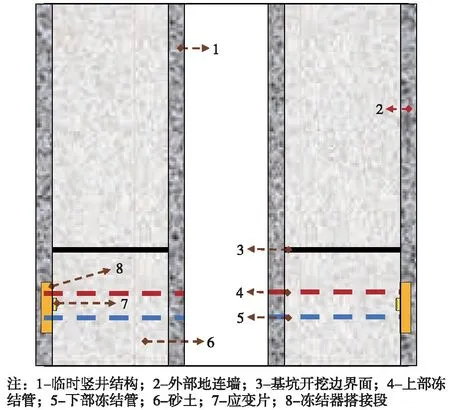

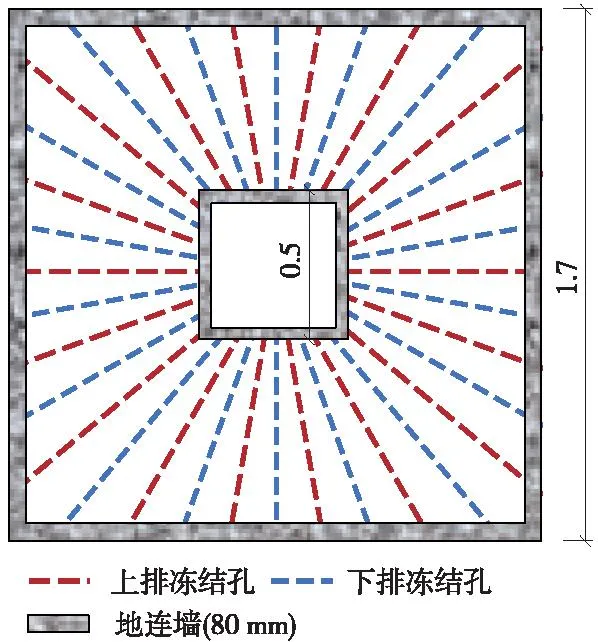

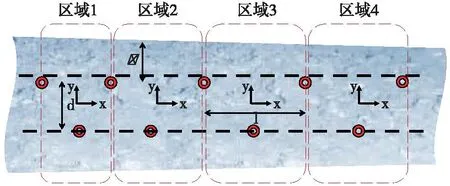

模型试验台由基坑区域模拟系统、外部地层模拟系统和制冷循环系统三部分组成,其中基坑区域模拟系统如图3所示,冻结孔布置形式如图4所示。试验时采用预浇筑方案制作临时竖井结构和地连墙结构,其中地连墙结构在与冻结管交接位置预留空槽,保证与冻结管进行有效搭接。

图3 基坑区域模拟系统Fig.3 Foundation pit area simulation system

图4 冻结孔布置方式Fig.4 Layout of freezing pipe

制冷循环系统选择一台31 kW螺杆冷冻机组配合3 m3盐水箱,试验过程中可将盐水箱温度持续保持在-25±1.5 ℃范围内。盐水箱与冻结器间采用一台2.2 kW管道泵作为循环动力源,并安装电磁流量计对干管流量进行监测。试验中各分组冻结器流量一致,单管流量保持在3.62 m/s左右,全试验过程要求变化量≯5%。

模型试验台安装过程如下。

步骤1:在模型试验台(外部地层模拟系统)内填筑10 cm基础层。

步骤2:安装带有冻结管的临时竖井结构。

步骤3:地连墙结构依次拼装到位,并将与冻结管搭接预留槽用快速水泥进行充填、找平。

步骤4:自下而上分层填筑试验土样,土样单次填筑高度10 cm。每次装填前按试验要求含水率进行配比,并夯实至设计孔隙率,伴随填土过程根据设计位置进行测温系统安装。

步骤5:土样填筑完成后,将冻结管依序分组并与制冷循环系统连接。

模型试验台安装完成后在外侧覆盖5 cm聚乙烯保温板,保温板导热系数≯0.04 W/m2,用于防止试验台内部与外部发生明显热交换。模型试验台最终形态如图5所示。

图5 模型试验台Fig.5 The model test platform

4.2 试验结果分析

4.2.1 冻土帷幕达标性验证

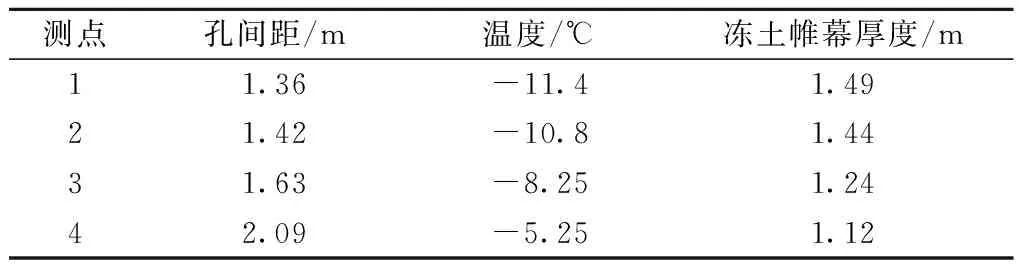

本次测试共设置3个测温平面,分别位于上排冻结孔平面外侧0.5 m,两排冻结孔之间和下排冻结孔平面外侧0.5 m位置。由于冻结孔呈放射形分布,因此,不同位置孔间距各不相同,表2所列为距离地连墙最近测点所对应的原型孔间距尺寸及计算所得冻土帷幕扩展厚度[19]。

表2 不同区域冻土帷幕扩展厚度Tab.2 Thickness of frozen curtain in difference zone

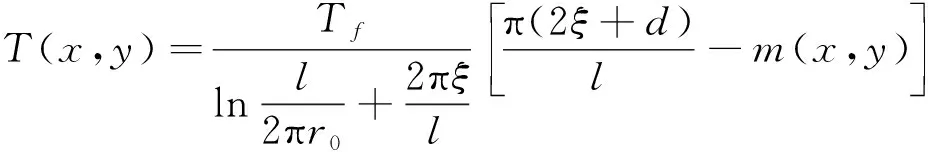

由表2计算结果可知,在设计冻结末期,各区域冻土帷幕扩展厚度均达到了设计目标1.0 m,但随着孔间距增大,冻土帷幕扩展厚度逐步减小,为进一步探索冻结区域的温度场分布,利用双排交叉布置冻结孔的稳态解析解公式[20]对温度场进行全域求解,计算公式为

(1)

(2)

式中,Tf为冻结管外表面温度,℃;r0为冻结孔半径,m;其余参数及求解后温度场方程如图6所示,每个区域独立使用该区域内部坐标系。

图6 计算模型及相关参数Fig.6 The calculation model and parameters

根据上述计算结果,求解不同区域的冻土帷幕平均温度分别为-12.6 ℃(区域1)、-12.4 ℃(区域2)、-11.7 ℃(区域3)、-10 ℃(区域4),均达到设计目标-10 ℃。

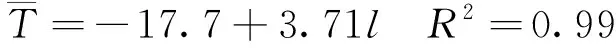

对上述数据进行拟合得出本试验中冻土帷幕扩展厚度和平均温度的函数关系为

ξ=43e-3.15l+1.08R2=0.99

(3)

(4)

根据拟合数据可知,随着孔间距增大,冻土帷幕平均温度线性增大,同时厚度呈指数型下降。由于最大孔间距位置并未设置测点,因此将其对应孔间距l=2.18 m代入式(3)和式(4),求得最危险区域的冻土帷幕扩展厚度为1.12 m,平均温度-9.6 ℃。这表明该区域冻土帷幕扩展厚度达标,但冻土帷幕平均温度稍差。

冻土帷幕承载能力与冻土帷幕厚度和平均温度二者密切相关,因此,求解区域冻土帷幕承载能力系数[21]为1.21,表明该区域冻土帷幕承载能力仍超过设计目标值1.0,满足承载要求。

4.2.2 局部冻结效果验证

模型试验中上排冻结管部分区域进行了保温处理,图7为保温处理区域与非保温处理区域的测点温度曲线。采用保温措施后,测点C2-1温度基本未发生变化,整个试验过程温度下降约3 ℃,而未保温测点C1-1则在试验过程下降约14 ℃。这表明上排冻结管的保温效果良好,根据上中下3个平面的测温数据,可得该区域竖向温度分布如图8所示。利用图乘法可以得出,冻土帷幕厚度为1.97 m,平均温度-12.7 ℃,冻土帷幕承载能力系数为1.21,与4.2.1节计算的地连墙附近冻土帷幕承载能力一致。这表明在冻土帷幕最薄弱的近地连墙区域和近临时竖井区域,组合式冻结法的加固效果均满足要求,因此,采用组合式冻结法进行基坑支护是可行且有效的。

图7 保温区与非保温区测点温度对比Fig.7 Temperature comparison in insulated area and non-insulated area

图8 局部保温区域温度场分布Fig.8 The temperature distribution in partially insulated area

4.2.3 冻结对既有地连墙结构影响

基坑组合式冻结法施工中,冻胀变形会在冻土帷幕周围形成垂直冻结锋面的法向力和平行冻结锋面水平剪切力,二者在水平方向的分量是推动地连墙侧移的主要作用力。设计中将冻结管与地连墙设置了部分搭接区,区域原型长度0.3 m,因此冻结前期冻结锋面与地连墙呈一定夹角时,其水平向分力伴随冻结发展逐步增大,但冻结后期冻结锋面与冻结管基本平行后,法向力不再提供水平分量,此时地连墙所受力基本稳定,其变形也基本趋于稳定。这一过程冻土帷幕形态及其挤压地连墙受力状态如图9所示。墙内冻结管引起的混凝土冻胀变形对墙体结构影响可控。

图9 冻结对地连墙影响效果Fig.9 Freezing effect on diaphragm wall

图9中数据曲线为地连墙上所布置应变片的测试数据,应变片位于上下两排冻结孔之间(图3),在冻结前100 min(原型7 d),应变快速增长,随后应变基本稳定。由于整个工程应变值相对较小,试验后观察地连墙也未产生裂缝或破坏(图9),因此认为冻结对地连墙既有结构未产生明显影响。

5 结论

基于对现有基坑工程所面临施工环境的分析,指出基坑不降水开挖的必要性和紧迫性,并通过对组合式冻结法的研究,对基坑高效冻结封水的可行性进行了探讨,得出以下结论。

(1)采用组合式冻结法进行基坑坑底封水,可以有效实现基坑的免降水开挖。组合式冻结法有望成为基坑、车站隧道、综合管廊等大体量地下工程冻结施工的重要选项。

(2)梳理出基坑组合式冻结法的建议施工流程及重难点处置方案。提出了通过设置泄压孔、温度限位孔以及部分冻结孔局部冻结保温的方法进行冻胀控制的解决方案,以及利用冻结器嵌入地连墙的方式,保证冻土帷幕-地连墙界面区搭接效果的解决方案。

(3)模型试验表明,组合式冻结法是可行且可靠的,试验中整体冻结效果在设计时间超过了目标值,最小承载能力为设计值的1.21倍;局部保温方案有效控制了临时工作竖井区域的冻结体量,并保证承载能力仍为设计值的1.21倍;整个冻结过程中冻土帷幕对地连墙未产生明显影响。