基于BIM的铁路预应力混凝土连续梁拱拱脚设计与施工深化研究

高 峰,苗永抗,宋树峰,邸 昊,孟繁增

(中国铁路设计集团有限公司,天津 300308)

引言

预应力混凝土连续梁拱桥是一种外形美观、结构新颖、受力合理的组合桥型,是一种比较适合于现场净空较为紧张的大中跨径铁路桥梁设计方案[1-5]。

拱脚及其附近区域从构造角度来看,既是拱脚与梁体交界处,也是横隔板与腹板的交界处,并且主梁顶缘处于纵向、横向、竖向三向预应力钢筋的高应力区,主梁底缘设置大吨位支座,因此该处构造复杂。从受力角度来看,拱肋产生的巨大推力都要通过该区域传递给梁段,同时相邻梁段对该区域也会产生作用力,使其处于弯剪压状态。基于上述因素可知,该区域结构构造与受力复杂,且较易出现局部应力集中,其受力性能对全桥承载能力和跨越能力至关重要,是设计与施工的关键部位[6-8]。拱脚由钢管拱肋向混凝土的过渡段落,局部结构构造复杂,拱脚设计中选用合理的钢筋布置间距、位置、大样及数量等是拱脚能够满足复杂良好受力状态的重要保证。

近年来,在铁路预应力混凝土连续梁拱施工过程中,由于拱脚部位钢筋及预应力管道密布、结构复杂、体积大再加上部分施工人员经验缺乏以及钢筋绑扎与振捣不到位,拱脚部位出现较多的如混凝土开裂[9-11]等质量问题。原英杰[12]针对钢管混凝土梁拱组合体系结构中存在的拱脚混凝土开裂问题,通过建模分析计算详细研究了开裂模型与正常模型在不同施工阶段中拱肋、拱内混凝土、系梁等构件的应力差值与位移差值,发现拱脚混凝土开裂会影响拱肋承载能力使用率,使得拱肋的安全储备降低10.2%。

国内外越来越多的工程实践证明,BIM技术能够运用多维模型和数据库技术实现数字化、可视化的建造,其翔实的数据信息为设计方法、创新施工工艺、后期运营维护提供技术支撑,具有巨大的应用价值和广阔的应用前景[13-16]。近年来,针对铁路工程领域的BIM研究,已经发布部分标准规程规范并在工程项目中逐步得到实践应用[17-19]。由于普通钢筋、预应力钢束及预埋件在连续梁拱拱脚中密集分布,原有的二维设计手段已难以支撑全面考察拱脚内部各构件之间的复杂空间关系,而针对该方面的研究目前还较少,所以利用BIM技术对预应力混凝土连续梁拱拱脚进行研究,建立具备施工图精度的连续梁拱模型,优化普通钢筋、预应力束及预埋件布置方案,避免因钢筋网之间错位布置影响混凝土的下落和振捣棒的插入,同时就拱脚混凝土浇筑与振捣施工方案进行分析并提出建议。

1 工程概况

以某高铁跨越通航河道(90+180+90) m预应力混凝土连续梁拱为研究对象。主梁采用单箱双室直腹板箱形截面,中墩处梁高11 m,边跨与跨中直线段梁高5 m。主梁顶宽一般段13.2 m,中支点处考虑拱脚影响线性变化至15.9 m,中支点附近顶板厚1.12 m,底板厚1.7 m,腹板厚0.47~0.7 m变化。主梁中支点0号段长17 m,除0号梁段及边跨现浇段在支架上施工外,其余梁段均采用挂篮悬臂浇筑。

拱肋采用竖直平行钢管混凝土哑铃拱,拱肋中心距为11.9 m,矢跨比为1/5,拱肋高3.1 m,拱管直径1.1 m,拱管与腹腔内均灌注混凝土。

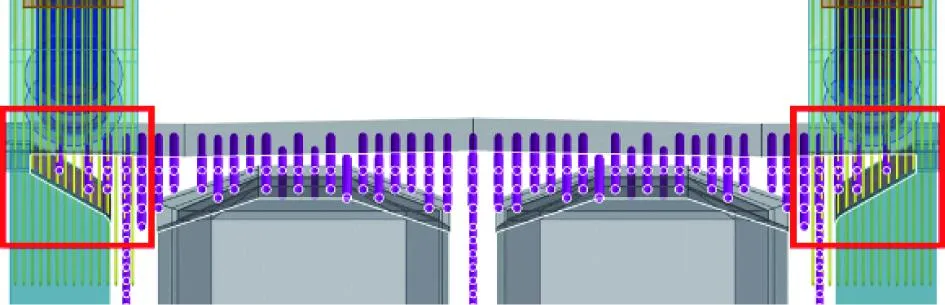

拱脚横向宽1.9 m,纵向长12 m,横向两侧边缘距离拱管0.4 m。拱座区域拱管外侧适当焊接拱轴方向的肋板,以便与拱座钢筋连接,肋板及拱肋腹板上开设规则排列钢筋孔。总体三维模型如图1所示。

图1 主梁、拱肋与拱脚三维模型Fig.1 Three dimensional model of beam, arch rib and arch foot

该桥采用“先梁后拱”的总体施工方案,即先施工连续梁体系,然后以此为平台搭设拼装拱肋、泵送拱肋弦管与腹板内混凝土、按序张拉吊杆、施工桥面及附属设施、吊杆力终调,最终形成拱梁组合体系[20-21]。

2 拱脚深化设计

经调研,Tekla平台具有普通钢筋与预应力钢束建模的开放性、高效性及钢结构深化应用上的优势[22],基于该平台建立连续梁拱零号块与拱脚精细化BIM模型,包含混凝土主体、纵向预应力、横向预应力、竖向预应力、普通钢筋、钢管拱肋、拱脚预埋件等各类构件信息,为优化钢筋、预应力钢束及预埋件布置提供指导,整体模型如图2所示,拱脚主要钢筋与预埋件布置如图3所示。

图2 铁路连续梁拱零号块与拱脚整体BIM模型Fig.2 BIM model of zero block and arch foot for continuous beam-arch

图3 拱脚主要钢筋与预埋件布置Fig.3 Layout of arch foot reinforcement and embedded parts

2.1 预应力束深化设计

借助BIM可视化检查功能,对拱脚模型进行碰撞检查,因拱脚内部无纵向与横向预应力束,重点查找竖向预应力束与拱脚预埋件之间的碰撞问题,并调整设计。拱脚作为拱肋与主梁之间的传力通道,为防止由于拱脚至主梁的截面突变而影响传力整体性,可将主梁墩顶的部分竖向预应力钢束伸入拱脚内,增强其抗拉和抗剪性能。如图4所示,竖向预应力束与拱肋预埋段根部斜向圆形撑板干扰。

图4 预应力束与拱肋预埋段根部撑板干扰Fig.4 Interference between the prestressed beam and the root brace of the embedded section of arch rib

在满足竖向预应力束间距、数量、保护层厚度等条件的基础上,在模型中精确调整预应力束布置,如图5所示,以避开拱肋预埋段根部斜向圆形撑板,保证结构安全。

图5 调整后的竖向预应力束布置Fig.5 Adjusted vertical prestressed beam arrangement

拱肋与拱脚交界处,由于拱肋钢管直接与拱座混凝土接触,两者强度和刚度相差较大,且为截面特性突变较大的区域,应力集中现象比较明显,易引起混凝土开裂或压溃,所以在交界处斜截面上采用预埋钢板并与拱管焊接的方式予以过渡,并在拱肋与钢板间焊接顺拱肋方向的加劲纵肋。竖向预应力束与拱肋拱脚交界处的拱肋外围预埋钢板发生干扰,如图6所示。

图6 交界处预埋钢板与竖向预应力束干扰Fig.6 Interference between the embedded steel plate and the vertical prestressed beam at the junction

将交界处预埋钢板由矩形轮廓调整缩减为圆形轮廓,同时对竖向预应力束进行位置与长度的调整,如图7所示。一方面可避免两者之间的干扰且满足竖向预应力的施工空间,保证预应力束施工质量;另一方面可避免该区域混凝土出现局部开裂现象,也为混凝土振捣预留更多的空间。

图7 调整后的交界处预埋钢板与竖向预应力束Fig.7 Adjusted embedded steel plate and vertical prestressed beam

2.2 普通钢筋深化设计

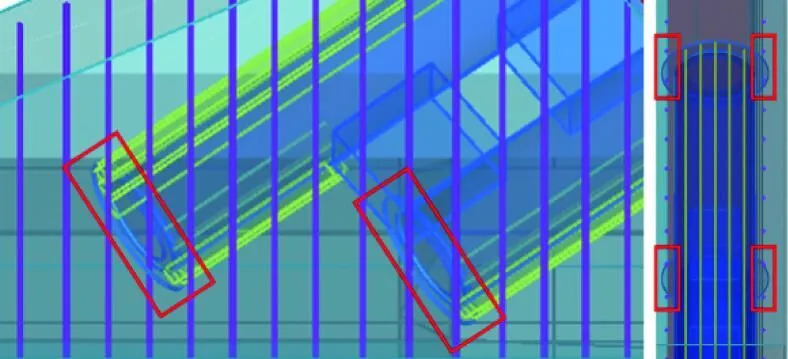

利用BIM的三维可视化功能,重点查找拱脚内部各类钢筋与纵向、横向、竖向预应力束之间的干扰问题,并调整设计。由于拱肋的力要逐渐传给混凝土,且受水平推力和弯矩的影响,拱管与拱座正面接触处及周围存在较大的主压应力与主拉应力,所以在与拱肋垂直的拱脚正面与拱脚背面布置G1、G1′、G2系列三层纵向钢筋并与横向钢筋形成钢筋网且伸入梁内一定长度。如图8所示,拱脚前后两端直径为φ32 mm的G1、G1′、G2系列钢筋网与零号块顶板纵向预应力束发生干扰。

图8 拱脚前后两端钢筋网与纵向预应力束干扰Fig.8 Interference between longitudinal prestressed beam and steel fabric at front and back ends

通过调整拱脚前后两端钢筋网的横向间距,以避开纵向预应力束,保证钢筋网能够更好地抵抗拱脚与拱肋交接处,以及拱脚背面的混凝土拉应力,如图9所示。同时将拱脚内外侧钢筋网调整为与上述钢筋网一致的间距,保证混凝土良好的流通通道,有助于振捣密实,减少混凝土开裂。

图9 调整后的拱脚前后两端钢筋网Fig.9 Adjusted steel fabric at front and back ends

由于受拱脚水平推力和弯矩的影响,拱脚与主梁零号块顶面交界处存在较大的主拉应力,所以在纵向截面布置G5、G6、G10垂直拱肋方向与G7顺拱肋方向的钢筋网并伸入主梁内一定长度。垂直于拱肋轴向的拱脚内外层G5、G6、G10钢筋网与零号块顶板横向预应力束发生干扰,如图10所示。

图10 拱轴垂向钢筋网与横向预应力束干扰Fig.10 Interference between steel fabric perpendicular to the arch axis and transverse prestressed beam

通过调整拱轴垂向钢筋网的布置间距,以避开横向预应力束,如图11所示。若钢筋加工区绑扎或焊接的该类钢筋网片的钢筋间距未能合理避开横向预应力束,则钢筋网片现场施工时需对与横向预应力束干扰的钢筋进行局部弯折或者截断后焊接,会影响钢筋锚固长度与锚固性能,不利于减小拱脚与零号块交界面的混凝土拉应力。

图11 调整后的拱轴垂向钢筋网Fig.11 Adjusted steel fabric perpendicular to arch axis

顺拱肋轴向的拱脚内外层G7钢筋网与零号块顶板横向预应力束发生干扰,如图12所示。

图12 顺拱肋轴向钢筋网与横向预应力束干扰Fig.12 Interference between steel fabric along arch axis and transverse prestressed beam

通过调整顺拱肋轴向钢筋网的布置间距,如图13所示,以避开横向预应力束,保证钢筋的锚固长度与锚固性能,降低拱脚与零号块交界面的混凝土应力水平,加强拱脚与零号块的整体性,保证更有效的应力传递。

图13 调整后的顺拱肋轴向钢筋网Fig.13 Adjusted steel fabric along arch axis

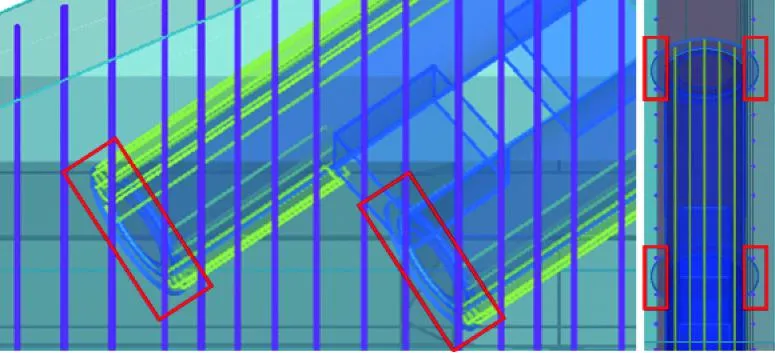

为加强钢管拱肋与混凝土拱脚的整体性,采用G9′钢筋穿过拱肋钢管加劲纵肋、N12钢筋穿过拱肋腹板以及在拱管内部沿环向布置一定数量纵筋的方式,且均锚固于拱脚中。拱肋预埋段腹板穿拉筋、加劲纵肋穿拉筋均与竖向预应力束发生干扰,如图14所示。

图14 穿拉筋与竖向预应力束干扰Fig.14 Interference between brace and vertical prestressed beam

通过调整腹板与加劲纵肋穿拉筋的布置间距,如图15所示,以避开竖向预应力束,加强拱肋钢管与拱脚混凝土的受力整体性,保证应力传递的有效性,减小应力集中。与此同时,调整腹板与加劲纵肋预先开孔的位置,一来可避免加劲纵肋因施工现场临时开孔引起加劲纵肋与拱肋钢管之间的局部焊缝损伤,保证加劲纵肋能够有效抵抗预埋拱肋与拱脚混凝土上下接触区域的应力集中;二来可避免腹板两侧现场开孔需对中的施工难度。

图15 调整后的穿拉筋Fig.15 Adjusted brace

2.3 预埋件深化设计

为确保拱脚处预埋拱肋的安装施工质量,拱脚定位支架在设计与施工中应充分考虑支架本身的承载力、拱脚混凝土浇筑时的支架稳定性、预埋段的调整以及固结是否便利等因素。本桥釆用型钢桁架结构,预埋定位立柱与横撑采用∠63×10 mm型钢,拱肋间剪刀撑釆用∠100×10 mm型钢,为防止拱脚预埋段倾覆,型钢骨架与拱肋预埋段接触的部位均应进行焊接,以防混凝土浇筑时产生的浮力使拱肋发生偏位。借助BIM可视化功能,发现预埋拱肋定位立柱与主梁顶部纵向预应力束发生干扰,如图16所示。

图16 定位立柱与纵向预应力束干扰Fig.16 Interference between longitudinal prestressed beam and locating column

通过缩短紧贴拱肋的定位立柱并在其外侧焊接一根定位立柱伸入主梁内,如图17所示,以避开纵向预应力束,保证预埋拱肋定位的稳定性与准确性,同时可避免对拱肋外壁与纵向预应力束金属波纹管产生损伤。

图17 调整后的定位立柱Fig.17 Adjusted locating column

预埋拱肋定位立柱与主梁顶部横向预应力束发生干扰,如图18所示。

图18 定位立柱与横向预应力束干扰Fig.18 Interference between transverse prestressed beam and locating column

在满足支架承载力与稳定性等条件的基础上,通过调整预埋拱肋定位立柱的布置间距,以避开横向预应力束,如图19所示。

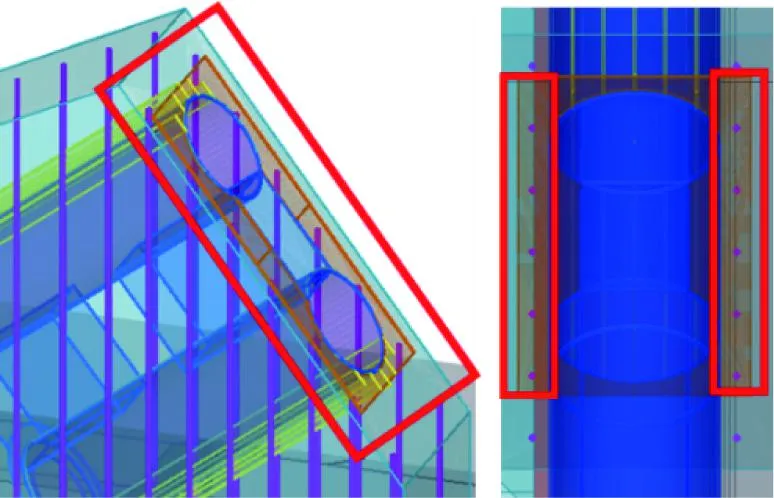

3 拱脚施工深化应用

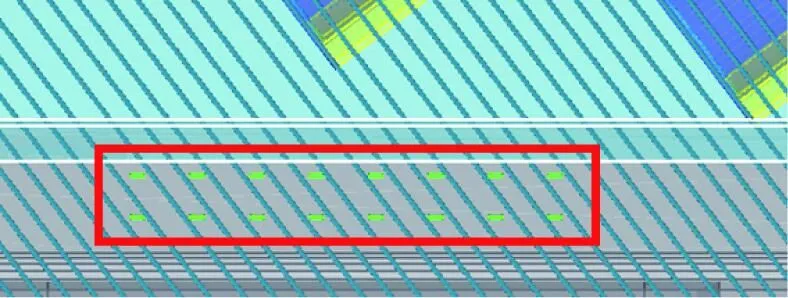

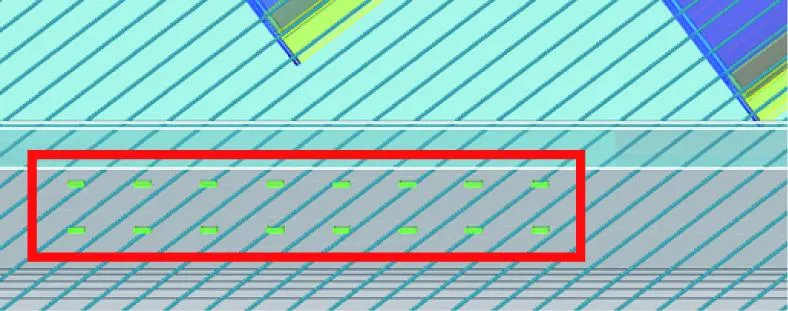

受施工工期调整、现场施工条件等因素制约,拱肋施工由竖向转体改为原位拼装,基于此,将拱脚混凝土二次浇筑施工方案优化为一次浇筑。二次浇筑法施工时拱脚钢筋网会影响部分竖向预应力张拉空间,需截断之后焊接,如图20所示。而一次浇筑法施工因竖向预应力束伸至拱脚外表面,能够显著改善竖向预应力张拉空间,减少竖向预应力损失,避免钢筋截断与焊接,提升结构安全性;而且能够避免拱脚施工缝的存在与预埋钢筋、拱肋因保护措施不到位引起的锈蚀,省去拱脚联接铰施工与处理。

原二次浇筑施工方案中浇筑分界面设置的共7种钢筋均可优化为与邻近位置相同种类的钢筋,如图21所示。这7种钢筋大样较复杂,且多为长度渐变钢筋,通过优化可减少拱脚钢筋大样种类,降低现场加工难度,提升拱脚施工效率。

图21 二次浇筑分界面钢筋网Fig.21 The steel fabric in the secondary pouring interface

基于Tekla中BIM模型可快速得到构件任意节点的精确三维空间坐标,对施工现场拱肋预埋段的固定支架与限位架进行精确定位并严格控制垂直度,并且实时监测混凝土浇筑施工过程中拱肋预埋段的轴线坐标原点、拱肋最低点与上弦管内侧点等关键位置坐标,与BIM模型中对应位置坐标进行校核,以保证预埋拱肋最终的定位精度。

由于拱脚A、B、C三个区域的竖向预应力筋锚槽处于不同斜率的坡面上且坡率较大,再加上拱脚相对于梁顶的最大高度达到5.2 m,拱脚外侧竖向预应力施工空间狭窄,如图22所示。竖向预应力筋与锚垫板的精确定位困难且易出现误差,进而导致锚固螺母底面与锚垫板顶面之间未紧密贴合出现初始夹角,增大竖向预应力筋回缩量,产生较大的预应力损失。基于BIM模型提取拱脚处竖向预应力筋与锚垫板的三维空间坐标,指导现场施工精确定位,显著降低竖向预应力损失,保证结构安全与耐久性。

图22 拱脚三个区域的竖向预应力筋Fig.22 Vertical prestressed beam in three areas of arch foot

为保证零号块现浇段浇筑质量与拱脚预埋拱肋定位准确,基于拱脚原则上不允许与零号块分开浇筑,零号块分为两步进行施工。第一步浇筑混凝土从底板至过人孔顶半米处(浇筑高度6.5 m),同步埋设拱脚预埋拱肋定位型钢架;第二步浇筑从上一步浇筑面处直至拱脚(梁高4.5 m,拱脚高5.2 m,共计9.7 m),如图23所示,以保证零号块与拱脚结合部位的抗剪强度。可在零号块与拱脚固结区域一定范围内采取浇筑钢纤维混凝土的缓和过渡措施,以增强混凝土抗裂和抗拉性能,缓解该处应力集中。

图23 零号块与拱脚混凝土浇筑顺序Fig.23 Concrete placement sequence of zero block and arch foot

拱脚施工时,混凝土配合比中粗骨料直径不宜过大,以确保混凝土在拱脚内的流动性。混凝土浇筑采用横向分段、竖向分层,防止浇筑时混凝土的浮力将拱肋顶起移位,横向浇筑顺序为从上游到下游,竖向按每层30~40 cm厚分层斜面浇筑。另考虑拱脚高度较高,可采用边立模边浇筑的施工方案。由于拱脚内空间有限,可采用小直径振捣棒进行振捣,对振捣棒不易触及的位置,在常规振捣的同时,可通过增加侧振等多种措施确保各个部位都振捣到位。以上措施亦可有效降低水化热效应,控制拱脚混凝土开裂。

4 结论

(1)借助BIM技术可视化、参数化优势,建立施工图精度的BIM模型,能够有效查看连续梁拱拱脚内各构件空间关系,进而开展深化设计及施工应用。

(2)在连续梁拱拱脚深化设计方面,基于BIM技术从结构安全层面对关键受力位置处预应力束与预埋件优化共计5处,从技术方案层面对重要位置处普通钢筋优化共计4处,能够最大限度地减少设计变更,提升工效,有效提升连续梁拱拱脚的设计质量与安全性能,同时可为不同跨度铁路预应力混凝土连续梁拱的拱脚设计优化提供思路与方向。

(3)在拱脚施工深化应用方面,基于BIM技术在提升拱脚施工质量、效率与结构安全重要关键点上优化共计4处,同时分析拱脚混凝土浇筑与振捣细部施工措施并提出建议,更好地提升拱脚施工水平。

研究成果已在昌景黄铁路、汕汕铁路等项目中得到实践应用,有效促进了连续梁拱拱脚设计与施工质量的提升,从而使连续梁拱拱肋与主梁更加高效协同地发挥作用。