大面积混凝土钢筋桁架楼承板裂缝控制技术

严 星,赵泽云,张 欢,冉光页,段七兵,文章润

(中建五局土木工程有限公司,湖南 长沙 410000)

0 引言

传统现浇混凝土楼板往往先完成模板支撑体系,再绑扎钢筋浇筑混凝土,不适用于钢框架结构。模板支撑体系常因其搭设高度超过 8 m 或搭设跨度 18 m 及以上等情况属于超过一定规模的危险性较大的分部分项工程范围,专项施工方案需组织进行专家论证。其施工安全性差、工期长、耗费钢材木材,且大面积现浇混凝土板施工,模板、钢管、木枋周转周期长,严重增加了材料设备的租赁费,同时也很难保证混凝土保护层厚度。采用钢筋桁架楼承板能很好地解决上述问题,尤其适用于钢框架结构仓库和厂房,但大面积钢筋桁架楼承混凝土板,裂缝控制是施工的主控项目。其主要以自收缩裂缝、干缩裂缝、荷载裂缝、早期塑性收缩裂缝、冷缝裂缝为主,不易产生温度裂缝、应力裂缝等。

1 工程概况

本工程为昆明某物流仓库基地建设项目,承包模式为工程总承包(EPC)模式即勘察、设计、采购、施工一体化模式。本工程占地面积 58 670.97m2,建筑面积 117 263.75m2。结构形式为钢框架结构,楼板采用现浇混凝土钢筋桁架楼承板,单层板面最小面积达 5 300 m2,混凝土强度等级为 C30,镀锌钢板厚度为 0.5 mm,楼承板型号一为 TD 7-120,楼板总厚度为150 mm,hf=120 mm,杆钢筋均为 C12;楼承板型号二为 TD4-90,楼板总厚度为 120 mm,hf=90 mm,上下玄杆钢筋均为 C10。施工期间采用单层板面整体现浇,板面面积大,施工周期长,导致大面积钢筋桁架楼承现浇混凝土板裂缝控制是项目的重点和难点。

2 钢筋桁架楼承板概况

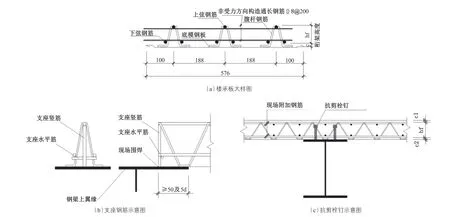

钢筋桁架楼承板如图1 所示。

图1 大面积板浇筑前

图2 钢筋桁架楼承板示意图(单位:mm)

图3 混凝土浇筑推进示意图

2.1 施工流程

钢筋桁架楼承板工厂预制、运输→现场吊运→现场堆放→柱边处支撑角钢→现场敷设→竖向支座钢筋焊接→栓钉焊接→边模板焊接→管线铺设→现场附加钢筋绑扎→浇筑混凝土。

2.2 裂缝产生原因分析

1)原因一:由于钢筋桁架楼承板材料自身特性,钢筋桁架楼承板是钢筋桁架与底板(镀锌钢板,一般为0.5 mm 厚度),通过电阻点焊连接成整体的组合承重板。钢筋桁架楼承板与其下相连的钢梁通过钢梁上翼缘上抗剪连接件(抗剪栓钉)共同受力。混凝土浇筑施工后,极易沿着上弦钢筋产生长裂缝,尤其是收面完成后阳光直射面出现塑性早期收缩裂缝。混凝土出现表面裂缝或贯通性裂缝,影响结构性能、使用功能和耐久性。实际中所有混凝土结构不同程度地存在各种裂缝[1]。但是一般环境下的工业与民用建筑必须防止产生宽度>0.5 mm 的表面裂缝和>0.3 mm 贯通性裂缝。

2)原因二:自收缩是混凝土体积稳定性的重要特性之一,与板面渗水、裂缝开展情况密切相关[2]。

3)原因三:大面积混凝土浇筑过程持续时间长达 20 h,因阳光直晒、养护不及时、工人疲劳振捣不到位等原因造成裂缝开展。其次,由于施工组织不合理,混凝土浇筑推进边长过长,局部区域已达混凝土初凝时间,未浇筑后续混凝土形成施工冷缝。

4)原因四:尚未达到设计要求混凝土强度就堆载或已达强度但集中堆载造成裂缝开展。

3 裂缝控制技术

3.1 自收缩裂缝控制

钢筋桁架楼承板混凝土结构产生裂缝的原因复杂,就材料而言,混凝土水化硬化过程产生的收缩是主要原因,即自收缩裂缝。收缩是混凝土的材料固有特性,水泥发生化学反应后,体积有一定量的减小,处理不好(如未留置适当的施工缝、后浇带、分仓缝等)会产生裂缝[3]。而加入一定量的膨胀剂能抑制混凝土的收缩,项目属于 EPC 模式,在施工图设计阶段,项目紧跟着进行招采前置,将外加剂采购等进行预招采,利用外加剂厂家雄厚的技术力量,提出为了减少混凝土的有害裂缝,在混凝土中掺入能达到补偿其收缩的膨胀剂,是较为理想的办法。膨胀剂加入普通混凝土中,使混凝土微膨胀,在钢筋、钢结构柱及钢筋桁架楼承板的封边板约束下,相当于给混凝土提前施加了一个预压应力,这一预压应力可大致抵消混凝土在硬化过程中产生的收缩拉应力从而防止或减少混凝土收缩开裂。而且生成的钙矾石,起到填充和堵塞毛细孔缝的作用,使大孔变小孔,降低总的孔隙率,使混凝土更加致密,大大提高了混凝土结构的抗裂防渗性能。

配合施工图设计人员,优化设计方案在钢筋桁架楼承板 C30 混凝土中掺入 8 % 膨胀剂。同时取消后浇带,取而代之为连续式膨胀加强带,连续式膨胀加强带内混凝土掺入 12 % 膨胀剂。膨胀剂选用特种硅质纤维膨胀剂,确保混凝土体积稳定性,补偿混凝土硬化前后的塑性收缩,减少混凝土塑性收缩和干燥收缩,降低开裂风险,亦能够提供适宜的中后期膨胀,避免混凝土中后期产生裂缝,从而能够配置补偿收缩混凝土,大大降低了混凝土的干缩值,提高混凝土各组成材料界面间的粘结强度,从而提高了混凝土早期的抗裂能力。连续式膨胀加强带设置如图4 所示。

图4 楼面连续式膨胀加强带示意图(单位:mm)

3.2 干缩裂缝控制

大面积混凝土板浇筑及收面整个过程持续时间达 20 h,不可避免遭受阳光暴晒导致混凝土水分蒸发速率加快,出现早期干缩裂缝。大面积混凝土结构干缩裂缝的控制在于浇筑过程尽量避开高温天气、时段,当不可避免时,收面完成工作面及时采取遮阳、喷雾等措施。加强混凝土早期养护,一般采取人工浇水自然养护,必要时,采用混凝土防护剂、养护液。当采用浇水养护时,浇水时间一般为 7~14 d,以保持混凝土表面湿润状态为标准。同时采取覆盖塑料薄膜、土工布等方法养护。

3.3 荷载裂缝控制

钢筋桁架楼承混凝土板底板采用镀锌钢板,混凝土浇筑后,底板不用拆除。加之钢框架结构,韧性好,混凝土未达到足够强度,早期集中堆载极易产生裂缝。此时,裂缝控制措施为严格控制混凝土浇筑养护时间,确保混凝土强度达到 1.2 MPa,方可上人、堆放物料,且材料分散堆放。

3.4 早期塑性收缩裂缝控制

早期塑性收缩裂缝的产生人们普遍承认的是由于水分子蒸发和泌水不平衡引起的。大面积混凝土钢筋桁架楼承板,其面积大,蒸发速度快,加之混凝土浇筑终凝前后早期养护不当,水分大量蒸发,产生表面裂缝[4]。其次,钢筋桁架楼承板铺设于钢梁上,采用抗剪栓钉与钢梁连接,抗剪栓钉数量多,易阻拦粗骨料的沉降。混凝土浇筑后至终凝阶段,骨料下沉,受到抗剪栓钉、钢筋及预埋件的阻拦,产生不均匀沉降,在混凝土表面形成塑性阶段沉降裂缝。此阶段,裂缝控制措施为:大面积混凝土加强二次抹面或多次抹面,及时洒水养护并覆盖土工布,补充混凝土表面蒸发水分,减少早期塑性收缩裂缝。有必要时,在混凝土裸露表面喷涂覆盖致密的养护剂进行养护。同时,研究表明采用纤维膨胀剂可提供泌水通道补充混凝土表面蒸发的水分。

3.5 冷缝裂缝控制

大面积混凝土由连续式膨胀加强带分割成几个区域,由于连续式膨胀加强带内与连续式膨胀加强带外混凝土添加膨胀剂比例不同,浇筑时常沿一个方向同时浇筑,为避免混交采用镀锌钢丝网或快易收口网拦开。混凝土发料不及时,不同步,极易在接槎部位形成冷缝。裂缝控制措施为:合理衔接混凝土发料顺序,避免前后浇筑混凝土间隔时间超过混凝土初凝时间,且浇筑后加强接槎部位的振捣。合理安排混凝土浇注顺序,掌握混凝土浇注速度和凝结时间,炎热季节增大缓凝剂的掺量,当混凝土设备或运输出现问题时,及时设置施工缝[5]。

4 结语

综上所述,钢筋桁架楼承板具有独特的优势而被广泛运用。但是大面积混凝土钢筋桁架楼承板裂缝控制是施工的关键,严格落实过程裂缝控制,合理运用裂缝控制技术,在此基础上,才能够确保大面积钢筋桁架楼承混凝土板裂缝得到控制。