基于 Design-Expert 的碱激发粉煤灰建筑外墙腻子配合比优化试验研究

梁 杨,杨 兵,王连盛,郭 晶,姜广明,陈宝雨

(1.中国建筑科学研究院有限公司,北京 100013;2.建研院检测中心有限公司,北京 100013)

0 引言

在贯彻实现碳达峰碳中和的新发展理念下,随着经济结构的转型升级,国家对于绿色建筑、低能耗建筑、绿色建材、环境保护越来越重视。粉煤灰是燃煤发电厂产生的工业固体废弃物,长期堆积不仅占用大量土地资源空间,其中含有的重金属等有害物质还会逐渐渗透到地表和周围水体中,造成环境污染,露天堆积的粉煤灰扬尘也会造成空气污染[1]。目前粉煤灰的回收利用主要集中于水泥、混凝土的生产,制备废水废气吸附剂,农业领域的土壤添加剂等。

粉煤灰早期活性较低是限制其在建筑材料中应用的主要原因。因此,如何对粉煤灰进行有效激发成为当前粉煤灰利用研究的技术关键和难点。建筑外墙腻子粉主要是由无机胶凝材料水泥、非活性填料、可分散乳胶粉、添加剂等配制而成的具有胶凝固化功能的建筑材料。利用激发剂激发粉煤灰的部分活性替代部分水泥、非活性填料制备腻子粉,不仅可以降低产品成本,而且还可以综合利用废弃物。

化学激发剂激发粉煤灰的活性是一种相对有效的途径,少量的激发剂可以达到活化的目的。激发剂的选用应从粉煤灰的组成、结构和水化环境进行考虑。粉煤灰(CaO 含量一般<10 %)与硅酸盐水泥相比“先天性缺钙”,由水泥化学可知,Ca2+是形成胶凝性水化产物的必要条件,仅靠水泥水化产生提供的 Ca2+不足以满足其需求,因此,应适当地为水化体系补充 Ca2+,其次,形成的水化产物必须是稳定的,而且能裂解粉煤灰的结构,因此水化环境必须是强碱环境。

孙国文等[2]研究发现,Ca(OH)2是粉煤灰水化的前提条件,Na2SiO3能加速粉煤灰颗粒的水化。在粉煤灰-水泥体系中加入碱性激发剂Ca(OH)2、Na2SiO3比例为 3∶1,激发效果最佳。激发剂既促进了水泥的水化又激发了粉煤灰早期活化,使粉煤灰结构在钠-钙-硫共同作用下快速裂解、水化,提高了粉煤灰-水泥的早期强度。在建筑外墙腻子中掺入粉煤灰、激发剂后,除了粉煤灰-水泥胶凝体系外又掺入乳胶粉、非活性填料、纤维素醚等使体系更加复杂,目前相关的研究未见报道。

本文拟将碱性激发剂(Ca(OH)2、Na2SiO3质量比为 3∶1)、粉煤灰掺入到某厂家提供的腻子粉中,使大掺量粉煤灰替代腻子粉中的部分填料(重质碳酸钙)和少量水泥,部分发生解聚的粉煤灰发生水化反应,粘接填料充当水泥的作用,剩余未发生反应的粉煤灰起到填料的作用。通过与未添加激发剂的粉煤灰腻子粉对比,研究其激发效果。利用响应面法优化设计的技术途径,研究碱激发剂、粉煤灰、水泥、乳胶粉等主要成分的掺量对建筑外墙腻子性能的影响。

1 实验

1.1 实验原料

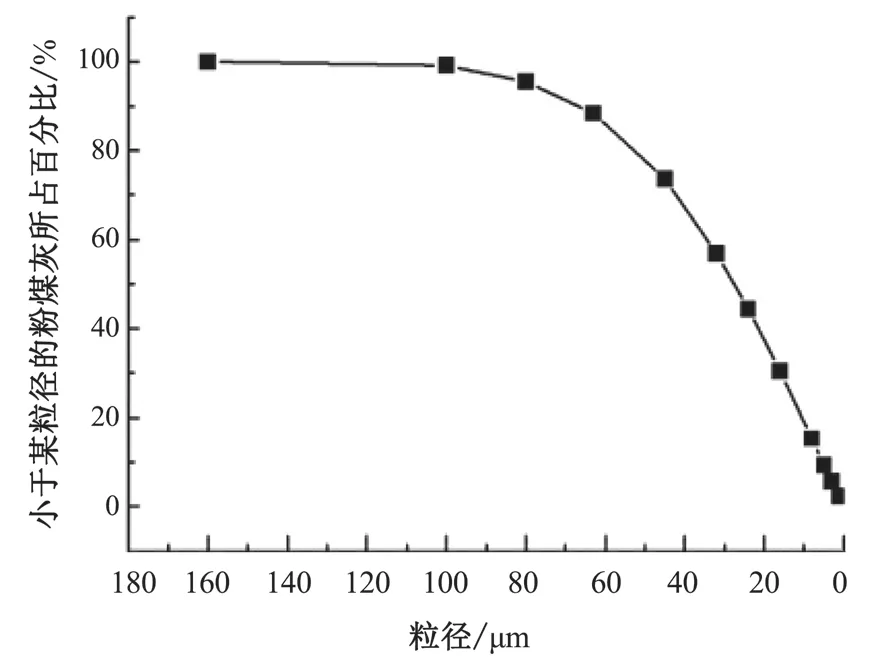

实验所用原材料为 P.O42.5 普通硅酸盐水泥,200 目重质碳酸钙、SH40ZS 羟丙甲基纤维素、聚合物粉末为 6015 胶粉,市售分析纯化学试剂 Ca(OH)2、Na2SiO3,粉煤灰为山西大同某火力发电厂通过湿排法收集得到的低活性粉煤灰。粉煤灰的化学成分如表1 所示,颗粒级配如图1 所示。

图1 某厂湿排法收集的粉煤灰颗粒级配

表1 粉煤灰的化学成分 %

1.2 实验方法

在原厂家配比基础上加入一定量的粉煤灰、碱性激发剂替代重质碳酸钙,其余组分不变。根据 JG/T 157-2009《建筑外墙腻子》测定碱激发粉煤灰腻子的粘结强度、吸水量。将碱激发剂、粉煤灰、乳胶粉、水泥作为试验变量,粘结强度、吸水量作为试验指标值。通过 Design-Expert 中的 Box-Behnken 试验设计,设计 4 因素 3 水平共 29 个试验点。

1.3 碱激发粉煤灰建筑外墙腻子性能测定

1.3.1 腻子漆膜吸水量的测定

吸水量直接影响涂饰工程的质量,当腻子膜的吸水量过高会直接导致涂刷在腻子膜上层的涂料失水过快而粉化脱落,同时耐候性能降低。根据 JG/T 157-2009《建筑外墙腻子》中的要求,将配制好的腻子满批在 70 mm×70 mm×20 mm 的砂浆试块上,湿膜厚度为 2 mm,在温度 23±2 ℃、相对湿度 50 %±5 % 的环境下养护 7 d 后将试块的 4 个侧面和底面进行封边处理,标准条件下放置 1 d 后进行试验。吸水量计算,如式(1)所示。

式中:x为吸水量,g;a为试块10min后吸水质量,g;b为试块吸水前质量,g。

1.3.2 腻子漆膜拉伸粘结强度的测定

腻子的粘结强度是指去除附着在基体的腻子涂层所需要的应力,主要包括腻子层的内聚强度和腻子层与基体的粘结强度。本试验中所有试样的破坏形式均发生在腻子层即内聚破坏。

根据 JG/T 157-2009《建筑外墙腻子》中的要求,将配制好的腻子填满型框(面积 40 mm×40 mm)并刮平表面,去除型框在标准条件下养护 14 d,养护期结束后将常温固化高强度胶粘剂均匀涂抹在腻子膜表面,并在上面放置钢制夹具,标准条件下放置 1 d 后进行试验。

粘结强度计算,如式(2)所示。

式中:p粘结强度,MPa;f为最大拉力,N;s为腻子膜表面积,mm2。

2 结果与讨论

2.1 碱性激发剂的激发效果

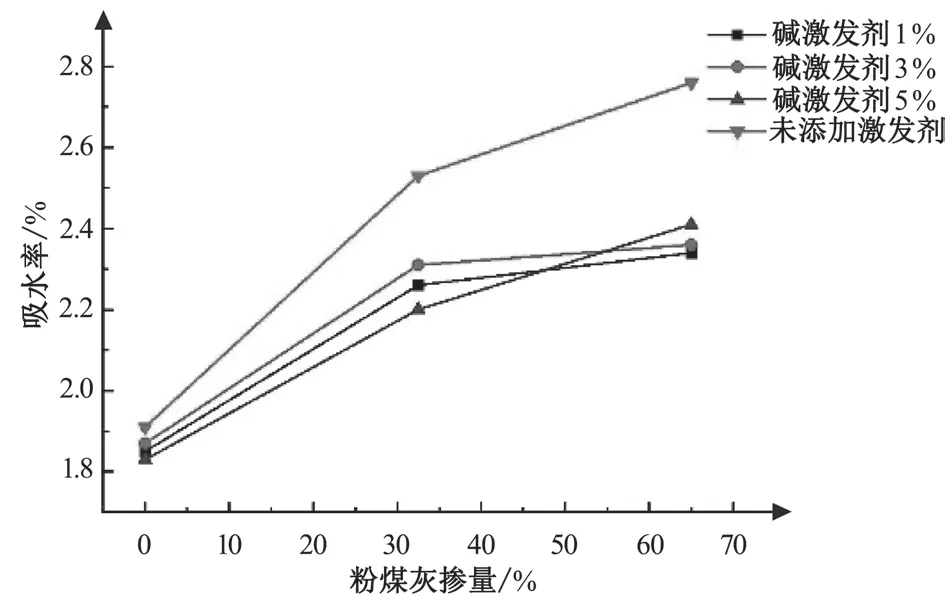

原厂家的配比:P.O42.5 普通硅酸盐水泥 32 %、200 目重质碳酸钙 65 %、SH40ZS 羟丙甲基纤维素 0.5、6015 胶粉 2.5 %。在此基础上加入一定量的粉煤灰、碱性激发剂替代重质碳酸钙,其余组分不变。腻子的吸水量、粘结强度试验结果如图2、3 所示。

图2 不同粉煤灰掺量下腻子漆膜的吸水量

如图2 所示中可以看出,加入碱性激发剂后的建筑外墙腻子的吸水量明显降低;随着粉煤灰掺量的增加,吸水量均增加,但加入碱性激发剂的吸水量增加较少。当碱性激发剂为 5 %,粉煤灰掺量为 32.5 % 时,吸水量减少 14 %。如图3 所示加入碱性激发剂后,粘结强度较未添加激发剂的明显提高,且随着粉煤灰掺量的增加,粘结强度均出现先增加后降低。当碱性激发剂为 5 %,粉煤灰掺量为 32.5 % 时,粘结强度增加率达到 43 %。

如图3 所示未添加激发剂的曲线,随着粉煤灰掺量的增加粘结强度先增加后降低,这是由于将少量粉煤灰加入后水泥水化产生的 Ca2+能够激发极少量的粉煤灰活性,随着粉煤灰掺量的增多,Ca2+不足以满足其需求,产生的胶凝性物质相对于非活性粒料比例降低,因此粘结强度会降低。

加入碱性激发剂 Ca(OH)2、Na2SiO3后,粉煤灰掺量 0 % 时,粘结强度大幅增加,说明激发剂对水泥也有激发作用,促进水泥的水化反应。Ca(OH)2的加入,提供大量的 Ca2+,促进胶凝性水化产物的形成。同时 OH-浓度提高,使粉煤灰玻璃态网络中 Si-O,Al-O 键断裂,成为不饱和活性键,促使网络结构解聚和硅铝的溶解扩散,加速形成水化产物。Na2SiO3是一种强碱弱酸盐,与 Ca(OH)2反应生成 NaOH,对粉煤灰表面有强烈的腐蚀作用,同时碱金属 Na+离子使得活性低的粉煤灰玻璃体出现断裂解聚,逐渐破坏硅(铝)氧网络,使玻璃体结构解离,并在粉煤灰表面形成许多活性硅酸根离子和铝酸根离子。因此,碱性激发剂激发部分粉煤灰的活性,当体系中粉煤灰的掺量较少时粘结强度明显增加,当粉煤灰掺量增大时,胶凝性水化产物不足以包裹粘接非活性填料,粘结强度出现下降趋势。

2.2 主要成分对腻子性能影响分析

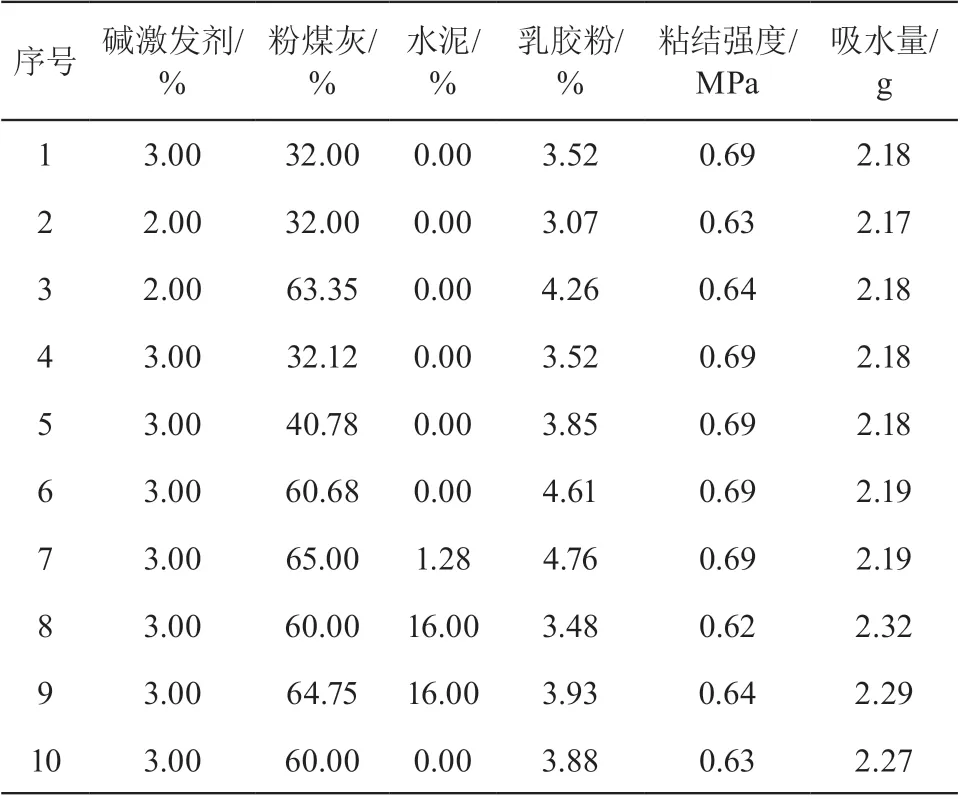

通过 Design-Expert 中的 Box-Behnken 试验设计,设计 4 因素 3 水平共 29 个试验点,因素编码水平如表2所示,试验方案及试验结果如表3 所示。

表2 Box-Behnken 响应面设计试验因素水平和编码

运用 Design-Expert软件,按表3 中试验数据拟合得到的吸水量、粘结强度拟合方程,如式(3)、(4)所示。

式中:x为吸水量,g;p为粘结强度,MPa;A为碱激发剂,%;B为粉煤灰,%;C为水泥,%;D为乳胶粉,%。

对模型(3)、(4)的方差和可靠性进行分析,分析结果如表4 所示。F值是方差分析中的重要指标,用于确定模型中的任何项是否与响应相关联的检验统计量。P值表示原假设出现的概率,用来度量否定原假设的证据。P值越低,否定原假设的证据越充分即模型的可靠性越高。F值越大,P值越小,表明对试验分析的结果越可靠[3],由表4 可以看出,吸水量、粘结强度的模型 P 值均<0.000 1,说明本实验拟合的方程极其显著。

表4 吸水量与粘结强度模拟方差及可靠性分析

表4 中单一因素乳胶粉对吸水量、粘结强度的影响非常显著(P<0.000 1),其次是粉煤灰的加入量。水泥的加入量对响应值影响不显著。主要是乳胶粉对孔隙和毛细管具有填充作用,可以有效降低吸水量,同时对非活性填料具有粘接作用。

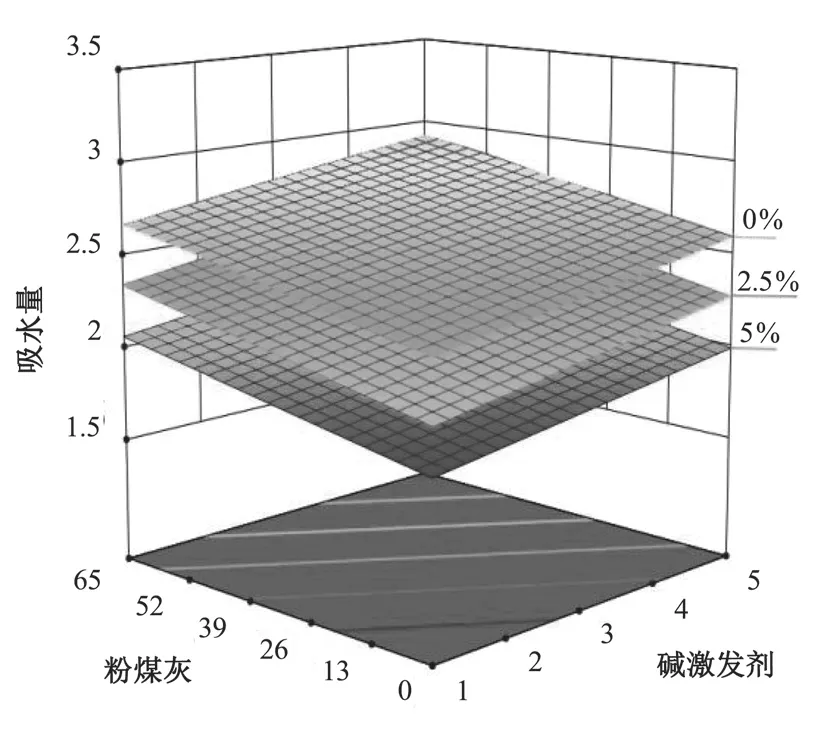

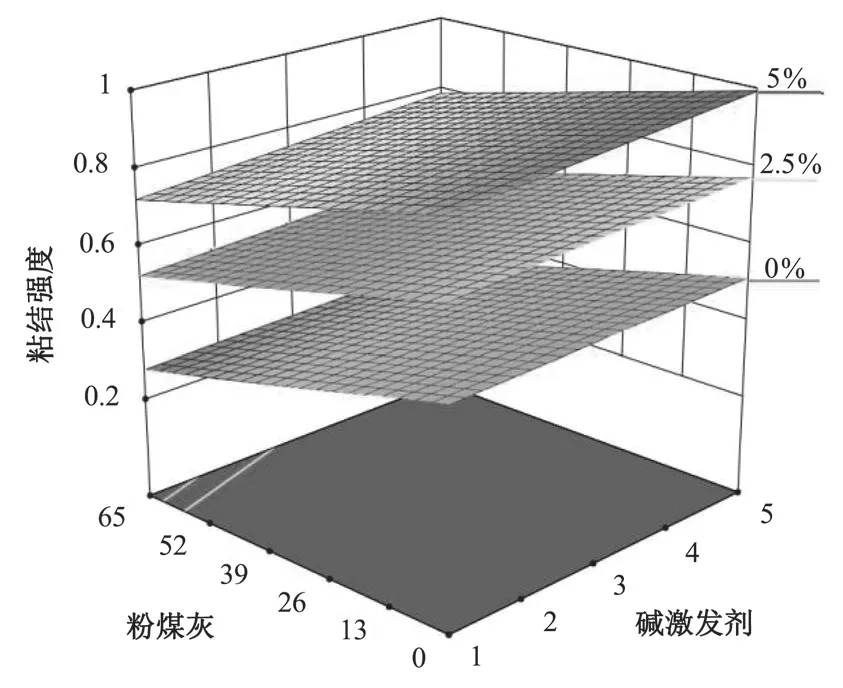

图4、5 是根据式(3)、(4)拟合的响应曲面,从中可以更直观地看出乳胶粉的加入量对响应值影响最显著,随着乳胶粉的增加吸水量降低,粘结强度增加。通过拟合方程确定的等高线,如图6、7 所示。在其他组分不变的情况下,随着碱性激发剂的增加,粘结强度有增大趋势,吸水量显著降低。

图4 吸水量响应面曲线

图5 粘结强度响应面曲线

图6 粉煤灰与激发剂粘结强度等高线

图7 粉煤灰与激发剂吸水量等高线

2.3 优化方案

在试验结果和模型拟合的基础上,运用 Design-Expert 软件中的 Optimization 对配比进行优化,本次优化拟在掺入粉煤灰的情况下得到建筑外墙腻子的设计指标粘结强度≥0.6 MPa,吸水量≤2.5 g。通过软件分析得到的配比如表5 所示。

表5 优化配比结果

从表5 可以看出,配比 7 中粉煤灰的最大掺量达到 65 %,且水泥添加 1.28 %(原厂家 32 %)。配比 10 中,粉煤灰掺量为 60 %,不需要添加水泥,可以满足设计指标的要求。相比于原厂配比中水泥 32 %,乳胶粉 2.5 %,从表5 中可以看出在原厂配比中掺入粉煤灰 32 %~65 %,水泥的掺量相对减少 0 %~16 %,同时需要增加乳胶粉的量。

3 结语

在建筑外墙腻子中加入碱性激发剂(Ca(OH)2、Na2SiO3)、粉煤灰后腻子漆膜的吸水量降低,粘结强度增加。加入碱性激发剂 5 %,粉煤灰 32.5 % 时,吸水量减少 14 %,粘结强度增加 43 %。

将碱激发剂、粉煤灰、乳胶粉、水泥作为试验变量,粘结强度、吸水量作为试验指标值通过 Design-Expert 软件分析,结果表明乳胶粉对吸水量、粘结强度的影响非常显著(P<0.0001),其次是粉煤灰的加入量。在其他变量不变的情况下,随着碱性激发剂的增加,粘结强度有增大趋势,吸水量显著降低。

从软件给出给出的最优配比中表明,通过加入碱性激发剂、提高乳胶粉占比,粉煤灰掺量能达到 32 %~65 %,水泥的掺量相对减少 0 %~16 %。