协同控制支护下巷道围岩稳定性研究

摘要:为了解决21160运输巷煤帮应力集中问题,分析了动静载荷作用下煤帮受力特征,采用协同控制方案,反复致裂形成弱结构体积区域释放弹性能,深度梯次支护及锚杆锚索联合支护提高围岩抵抗变形的能力,工程应用结果显示锚杆锚索受力及围岩变形均在合理范围,卸压条件下维持了巷道的稳定性。

关键词:应力集中;动静载荷;协同控制方案;围岩变形采动应力及构造应力是造成煤岩巷道应力集中的主要原因,弹性能的瞬间释放最终造成围岩失稳破坏,严重情况下损坏设备,甚至引起煤粉及瓦斯的爆炸,威胁工作人员的生命安全[1]。截至目前,冲击地压依旧是影响安全生产的重要因素之一。根据已有研究,当冲击地压积聚能量大于105 J时,巷道围岩失稳破坏。目前主流锚杆锚索支护体系最多可抵抗104 J能量破坏,因此钻孔卸压、水力压裂等方法成为治理冲击地压的主流方法[24]。然而,不合理的治理方案往往造成卸压力度小、卸压位置偏差,甚至造成巷道强度急剧下降,导致支护系统失效一系列问题[58]。因此,有效释放压力、维护巷道稳定成为治理的核心。本文探索了协同控制支护方案的可行性,取得了良好的应用效果,维护了巷道的稳定性。

1工程概况

矿井主采5#煤层,宏观煤岩类型界限清晰,质地较坚硬,典型碎裂结构煤,节理发育好。煤层平均厚度3.6 m,平均倾角3.5°。区域开采平面上,煤层厚度均匀,整体可采。开采煤层顶板(直接顶和老顶)为软弱泥岩,底板(直接底)为矸石与炭质泥岩互层,遇水易发生膨胀。

目前回采工作面21160,西侧与采区皮带巷、采区运输巷、采区回风巷相邻,东侧与南侧为采区边界,北侧为21150采空区。开采工作面直接顶和老顶厚度44.2 m,上覆细砂岩及砾岩厚度452.36 m,在地应力及采动应力叠合影响下,巷道局部应力高度集中,煤体弹性能积聚释放产生冲击破坏。因此,本文以21160运输巷为研究对象,探讨有效支护方案,旨在预防巷道冲击地压的发生。

2协同控制支护方案

2.1围岩破坏机理

巷道掘进以及开采过程中,扰动造成围岩原岩应力的改变。扰动影响下,巷道围岩受力不均,进而造成应力分布的差异性,此部分应力称为动态载荷。动载影响因素众多,不仅受开采工艺的影响,岩层断裂以及断层的存在同样影响动载分布。21160运输巷无断层存在,因此人为扰动是动载的主要来源。同时,在直井开采方式下,巷道埋深所处的上覆岩层重力造成静态载荷,静载主要受开采深度的影响,埋深越大,上覆岩层自重应力越大,静载值也越高。动载和静载的综合是巷道围岩的受力值,当载荷值大于支护强度,则巷道失稳破坏。根据已有研究基础,静载值可预测,动载值无法有效预测,因此,动载是诱发巷道围岩失稳、发生冲击破坏的主因。

根据上覆岩层重力特征以及开采扰动下的超前支承压力理论,动静载应力逐渐传递至巷道两侧煤帮处,且受力特征相似。在巷道开挖后,应力释放,支护作用下运输巷围岩受力降低,造成了两帮处于应力高值区范围的现象。理论上,煤帮提供的支撑力大于动静载荷值时,巷道围岩处于稳定状态。但是在实际生产中,煤帮两侧支护过程中积聚的弹性能如若不能有效释放,将造成冲击地压的发生。因此,需要人为干预设置弱结构,降低两帮弹性能,转移应力集中区域。

理论上,人工造缝可释放弹性能,破坏岩体完整性。弱结构面虽然造成了岩体抵抗变形的能力降低,但是在支护作用下,岩体抗压强度重新增强,承载能力满足生产需求即可。因此,在制造弱结构面时,需要确保岩体整体完整,人工裂缝适度扩张,在加固支护作用下,弹性能释放与塑性能累计达到平衡,围岩整体趋于稳定。

2.2支护方案设计

基于围岩破坏机理,对21160运输巷进行支护方案设计,支护断面示意如图1所示,不同于传统巷道支护设计,运输巷支护实现了支护结构与弱结构释放能量的协同控制,具体支护设计如下:

(1) 顶板采用锚杆锚索联合支护,长锚索、短锚索、锚杆深度梯次支护,确保了坚硬顶板和软弱顶板的固层,减少离层现象发生的同时,增强了上覆岩层的整体强度。顶板长锚索直径21.6 mm,长度8 200 mm,间距2 500 mm,排距1 600 mm;短锚索直径21.6 mm,长度5 300 mm,间距1 500 mm,排距1 600 mm;锚杆直径22 mm,长度2 400 mm,间距1 800 mm,排距800 mm。靠近巷道两帮锚杆与顶板呈15°安设。

(2) 两帮钢管位置首先需要反复钻孔施工,确保弱结构体积区域的形成,随后通过钢管支撑护壁,确保弱结构体积区域不坍塌闭合。帮部锚杆与顶板锚杆尺寸一样,间距1 000 mm,排距1 600 mm,靠近巷道顶板和底板锚杆与巷道两帮呈15°安设。两帮锚索与顶板短锚索尺寸一样,锚索的作用是有效串联弱结构体,确保垂直层理方向岩层一体化。

(3) 巷道采用左旋螺纹高强锚杆,让压锚索,为了更有效发挥协同控制作用,采用液压抬棚对顶底板进行有效支撑,防止底鼓现象发生改变岩层受力特征,影响应力分布区域。根据生产经验,液压抬棚一般安装在靠近支架的位置,且预应力应足够大。

值得注意的是,弱结构体积区域施工是反复致裂的结果,钻孔深度需保证15~20 m,现场施工中应该进行实时钻孔观测,一般而言,反复致裂2~3次往往可达到预期结果。

3应用效果

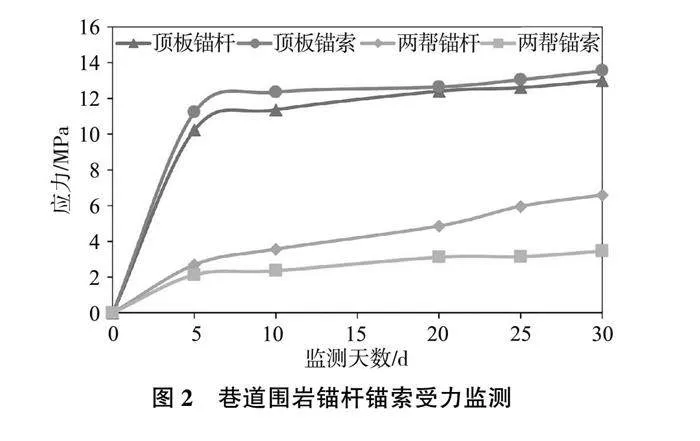

根据协同控制支护方案施工,对巷道顶板及两帮锚杆锚索进行受力监测,其中顶板锚索通过测力计监测短锚索受力。统计30天内监测数据,绘制得到图2所示的结果,从图中可以看出,顶板锚索和锚杆应力变化特征一致,监测前5天迅速增加,5~30天趋于稳定。顶板锚杆5天时应力10.23 MPa,30天时应力13.00 MPa;顶板锚索5天时应力11.23 MPa,30天时应力13.56 MPa。对于两帮锚杆及锚索而言,整体变化趋势一致,变化范围小。两帮锚杆最大应力6.59 MPa,两帮锚索最大应力3.46 MPa。锚杆锚索受力整体在合理范围内,未发现断裂现象。

采用十字布点法对巷道围岩变形进行监测,顶板下沉量在0~10天内迅速增加,变形量增加53.23 mm,随后变形量逐渐稳定,最大变形量55.12 mm;两帮位移量采用均值法处理数据绘制所得,同样0~10天内变形量逐渐增加,增幅38.26 mm,随后趋于稳定,最终稳定在40.32 mm。

矿压监测结果显示,围岩变形以及锚杆锚索受力均在合理范围内,整体支护效果良好,明显改善了围岩变形特征,有效达到了卸压目的,巷道处于稳定状态。

4结论

通过研究协同控制支护方案下巷道围岩稳定性特征,得到以下主要结论:

(1) 动静载荷作用下,巷道两侧煤帮应力集中现象明显,可人工造缝形成弱结构体积区域,释放弹性能,达到弹性能和塑性能的平衡状态,使巷道处于稳定。

(2) 采用协同控制支护方案,顶板长锚索、短锚索、锚杆深度梯次支护,两帮反复致裂后锚杆锚索联合支护,然后配备钢管支撑护壁,同时,液压抬棚可提供足够支撑力。

(3) 工程应用结果显示,巷道顶板锚杆最大应力13.00 MPa,顶板锚索最大应力13.56 MPa,两帮锚杆最大应力6.59 MPa,两帮锚索最大应力3.46 MPa,均在合理范围内。围岩变形得到有效控制,卸压目的达成,巷道稳定性强。

参考文献:

[1]武立飞,王平.综采工作面预掘回撤通道围岩支护技术研究[J].能源与节能,2023(8):121123.

[2]李本奎,常立宗.高应力扰动破坏区巷道围岩稳定性控制研究[J].山西煤炭,2023,43(3):816.

[3]李如洋,朱向辉,郭寿松.采动影响下暗立井稳定性及支护关键技术研究[J].能源技术与管理,2023,48(5):8485,99.

[4]张兴润.松软破碎煤层围岩稳定性研究[J].能源与节能,2023(12):150152,156.

[5]武旭斌.掘进巷道围岩稳定性研究及支护设计[J].机械管理开发,2024,39(1):287289.

[6]张杨,许广辉,李鹤鹤,等.基于采空区刚度演化的采场围岩稳定性分析[J].陕西煤炭,2024,43(2):15.

[7]高尚,张延威.考虑采空区压实效应的矩形巷道支护设计研究及应用[J].山东煤炭科技,2024,42(2):1619,2429.

[8]崔晓剑.鑫顺煤业迎采强扰动巷道围岩稳定性控制研究[J].山西煤炭,2024,44(1):17.