电流传感器的一体化封装技术*

吴明明,叶明盛,孙 炎,黄文斌,江 浩,李菊萍

(宁波中车时代传感技术有限公司,浙江 宁波 315000)

0 引言

随着电子产品小型化、集成化的发展,对传感器小型化、集成化提出了更高的要求,传统的设计思路已难以满足以上需求。基于不同测量原理的传感器,其产品内部结构组成存在一定的区别,但大多由内部电路板、电子元器件、外部壳体及紧固件等组装而成[1~3]。该类装配结构的传感器往往存在装配零件较多、加工工序多、开发及制造成本高等缺点[4~6]。因此,急需提出一种新的设计思路,一方面可满足传感器进一步小型化、集成化的要求;另一方面可减少装配零件数量、减少加工工序、降低开发及制造成本,同时保证传感器的可靠性。随着封装及材料技术的发展,涌现了大量新的封装方式,其中,低压注塑是一种使用较低的注塑压力将热熔型材料注入模具并快速固化成型的封装技术,现已成熟应用于汽车等行业,但由于各种原因,该类封装技术尚未广泛应用于传感器封装技术领域。

本文以磁通门原理的电流传感器为研究对象,借助有限元仿真分析的方法,探讨低压注塑技术应用于电流传感器一体化封装的可行性,并采用自行开发的简易模具结合可靠性试验进一步验证封装可靠性,为传感器小型化设计提供新的解决方案。

1 材料与方法

1.1 封装技术

传统的封装方式包括灌封、包封和封装等方式。其中,灌封通常采用硅树脂、环氧树脂和聚氨酯树脂等材料,目前已广泛应用于传感领域,但该方式需要一定的固化时间[7];而包封主要用于封装倒装焊芯片及芯片直接贴装的器件,包封料一般是采用热固性环氧、硅树脂或紫外(UV)固化树脂,显然该种方式不适用于传感器封装;最后,封装常包含低压注塑、中压注塑、高压注塑及EMC 封装。相比其他注塑方式,低压注塑技术是一种使用较低的注塑压力(0.15~4.0 MPa)将热熔型封装材料(例如特种聚酰胺)注入模具并快速固化成型(5~50 s)的封装技术,是一种介于灌封和高压注塑之间的新技术,因其具备极短的注塑时间、较低的注塑应力及注塑温度等优点,应用于传感器一体化封装具备一定可行性。

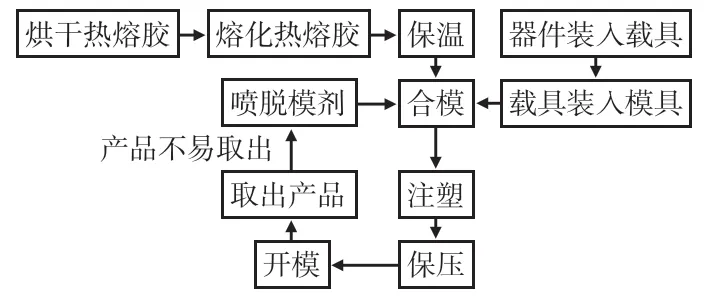

低压注塑过程如图1所示,主要分为以下5个步骤:首先,注塑前需先将热熔胶进行烘干预热,去除热熔胶内部水份,待烘干完成后,将热熔胶加入注塑机进行熔化,热熔胶的熔融温度一般为210~240 ℃。其次,待热熔胶全部熔化后进行保温,胶的保温温度维持在210~240 ℃,模具温度保持在20~60 ℃。同时可将器件装入载具中,载具中预先开设母排及内部器件定位孔位。接着,将载具装入模具中,生产过程中若发现产品脱模较为困难,需喷涂适量脱模剂。载具放入下模预设位置后,进行合模操作,这时热熔胶通过一定压力挤入模具腔体内部,常用的注塑压力为0.5 MPa,并保压一段时间,保压压力5.5 MPa,在保压时间内,热熔胶快速填满整个模腔。基于以上封装成型步骤,该封装方式与传统的组装方式相比,在生产成本方面,不仅去除了组装过程,又减少了多套外壳注塑模具的开发成本;在产品性能方面,采用热熔胶全部填充间隙,较大地提高了产品的绝缘耐压等级,一定程度上提升了产品可靠性。

图1 封装流程

1.2 试验样品

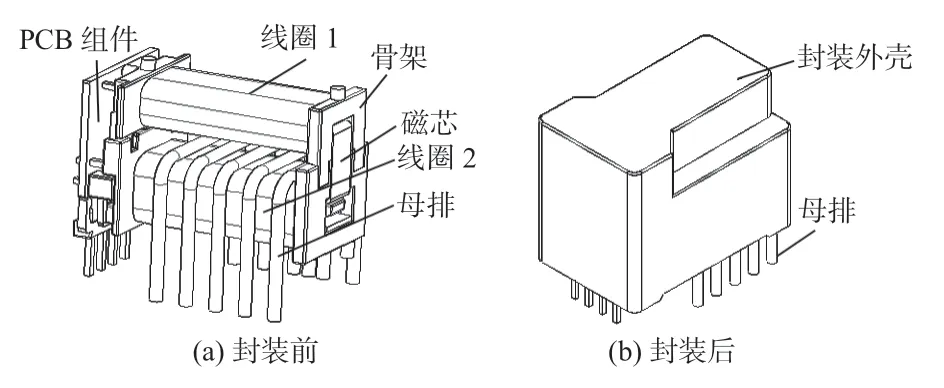

为充分考察低压注塑用于传感器一体化封装的可靠性,研究封装应力对传感器性能的影响,故选择同时具备应力敏感芯片及线圈的传感器为研究对象,其中芯片及线圈易受机械及温度应力影响,导致传感器封装后测量精度超差[8]。该传感器应用于光伏领域,可实现电流的精确测量,其工作温度范围为-40~105 ℃,内部主要包含印刷电路板(printed circuit board,PCB)组件、母排、磁芯、线圈、定位块等组成,其中PCB 组件中包含较多电子元器件,外部采用热熔胶整体封装,结构示意如图2所示。

图2 封装前、后结构示意

在低压注塑中,使用的热熔材料的熔融温度大多数位于180~240 ℃之间,根据模具设计的不同,热熔材料到达模具时通常温度在130~180 ℃,注塑及固化成型时间仅为25 s左右,故注塑过程中短暂高温对内部电子元器件影响较小。另外,低压注塑中注塑压力仅为0.5 MPa,保压压力为5.5 MPa,因此在传感器封装全过程中存在一定的注塑应力,需通过有限元的方法进一步分析。

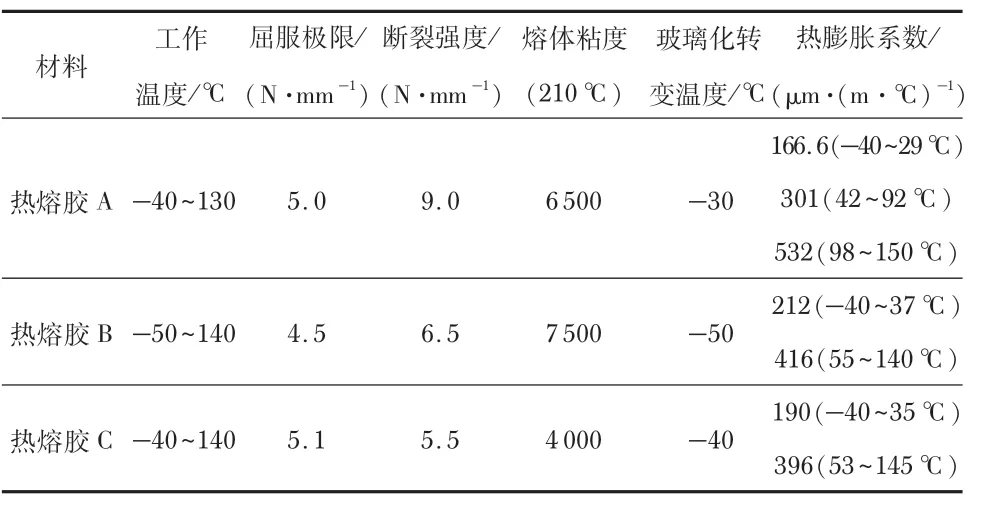

1.3 材料选型

为保证传感器的封装性能,应充分考虑材料的高低温特性,如材料玻璃化转变温度、热膨胀系数及工作温度范围等关键参数。首先,玻璃化转变温度是热膨胀系数随温度变化曲线的拐点;其次,热膨胀系数反映的是材料尺寸随温度变化的大小程度,内应力与高低温热膨胀系数呈正比关系[9]。因此,防止封装体开裂,减小封装内应力,应选择玻璃化转变温度在工作范围之外且高低温条件下热膨胀系数接近的材料。

基于以上选型原则,目前国内使用较为广泛的3 种热熔胶如表1所示,由表1可知,3 种热熔胶其工作温度都可满足要求,但其中热熔胶A和热熔胶C玻璃化温度分别为-30 ℃和-40 ℃,而传感器工作温度下限为-40 ℃,热熔胶A和热熔胶C 玻璃化温度与工作温度下限接近,另外,热熔胶B与热熔胶C 的热膨胀系数在全温度范围内波动相对较小。因此,在低温工作时,封装壳体存在一定的开裂风险,故选择热熔胶B为作为低压注塑材料。

表1 材料参数对比

2 计算与仿真

2.1 有限元分析

为进一步验证低压注塑技术用于该类传感器一体化封装的可行性,借助有限元的方法对封装全过程进行模流、应力及位移分析。根据实际封装工况设置仿真边界条件,传感器整个封装过程可细分为3 个阶段:第1 阶段为热熔胶填充阶段,该阶段约持续6 s;第2 阶段为保压阶段,该阶段约持续5 s;第3 阶段为冷却阶段,该阶段约持续40 s。因此,整个封装过程共持续51 s。在封装过程中,型芯依靠PCB组件中引脚、母排、线圈骨架配合模具镶件完成定位,仿真分析根据该情况将型芯与模具所有接触面设置为约束状态,完成约束后依次进行网格划分、计算模型加载、计算仿真结果。为提高仿真结果的准确性,仿真分析前需对三维模型进行预处理,防止由于网格划分导致的应力集中或模型不收敛,将模型中极小的锐角部分予以去除[9,10]。

仿真结果如图3所示。图3(a)从左到右依次为0.7 s时和热熔胶填充结束时模流分析结果,其标量条表示为热熔胶填充时间,由图可知,从热熔胶经过流道开始成型0.7 s后热熔胶已填充腔体部分空间,1.4 s后热熔胶将个模具腔体填充完整,未发现明显填充不完整部位;图3(b)从左到右依次为应力最大时刻和注塑结束时的应力分布云图,其标量条表示注塑过程中器件所受应力情况,由图可知,注塑应力最大时刻发生在0.35 s,显然最大应力区域发生在线圈及PCB引脚处,最大应力约为13.02 MPa,随着注塑时间的推进,注塑应力逐渐减小,注塑结束时其最大注塑应力为7.218 MPa,整个注塑过程中最大应力区域一致,因此需针对最大应力处进行强度校核;图3(c)为注塑过程中位移分布云图,从左到右依次为位移发生最大时刻和注塑结束时刻位移分布云图,由位移云图可知,除去磁芯区域,其他部位位移极小,且最大位移与应力最大发生在同一时刻,但位移最大处与应力最大处不一致,其原因主要为应力最大处都将其自由度进行固定,而磁芯处未完全固定,具备一定的移动空间,故该处为位移最大处,但其位移仅为0.090 2 mm,因此无需特别关注。

图3 仿真结果

从仿真结果分析,热熔胶在2 s 内可将模腔填充完整,最大应力与最大位移发生注塑同一时刻,该时刻注塑过程中型芯整体所受应力水平较低,其中最大应力为13.02 MPa,位移极小,最大位移仅为0.090 2 mm,因此,采用低压注塑技术对电流传感器进行一体化封装具备较强的可行性。

2.2 强度校核

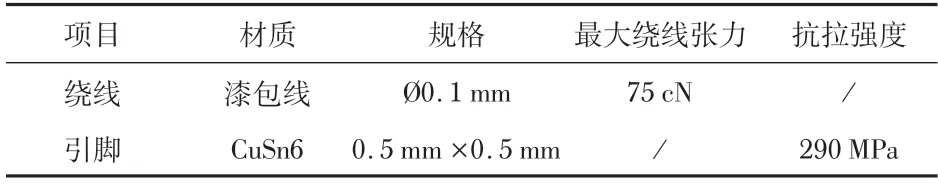

针对仿真结果中应力较大处进行强度校核,注塑过程中强度较大处分别为线圈及PCB 引脚处,最大应力约为13.02 MPa,需分别对绕线及引脚进行强度校核,绕线及引脚材料特性如表2所示。

表2 材料特性

在注塑过程中漆包线及引脚的失效形式有所不同,其中漆包线为软性材料,易产生断裂风险,故校核其抗拉强度。查询漆包线技术手册,其最大绕线张力为75 cN,可根据式(1)计算其许用最大拉应力σ,其中,F 为漆包线所受拉力,S为漆包线横截面积。式(1)如下

由式(1)可得,漆包线许用最大拉应力约为23.417 MPa,大于漆包线注塑过程中所受最大应力13.02 MPa,故漆包线在注塑过程中断裂风险极小。而引脚材质为CuSn6,注塑过程中所受最大应力13.02 MPa,远小于材料抗拉强度290 MPa,故引脚在注塑过程中不会产生变形等现象。

3 试验验证

3.1 传感器封装

采用自行设计的一种简易注塑模具进行传感器封装,详细封装流程已在前章节中描述,封装完成后的传感器及模具如图4所示。封装模具主要由进胶口、模架、载具及上模组成,封装前将型芯放入载具中进行定位。为了保证试验的一致性,消除温度、湿度等环境因素对试验的影响,故封装工艺过程在室温(25 ℃、相对湿度50%RH)的条件下进行,共计封装160只电流传感器。

图4 注塑模具及一体化封装外观

由图4可知,采用热熔胶B封装后的传感器封装体填充完整,表面质量良好,无凹坑、熔接痕等外观不良现象,但封装性能还需通过可靠性试验进一步验证。

3.2 封装可靠性测试

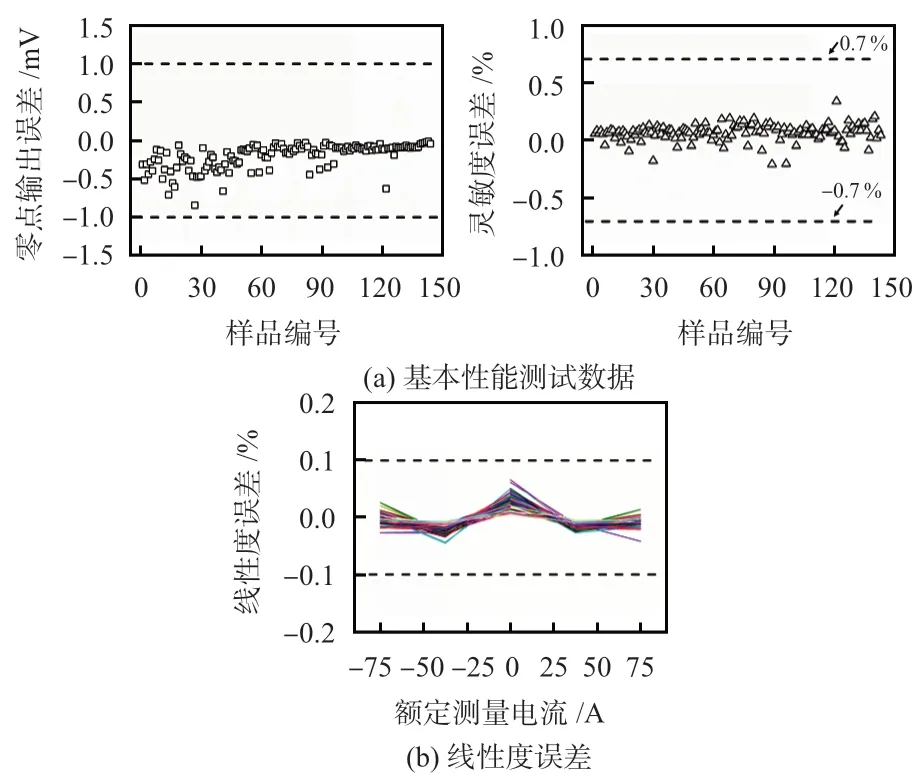

随机挑选出144只传感器,平均分为4 组,每组36 只。传感器核心性能要求为零点输出误差应低于±0.725%,灵敏度误差应低于±0.7%,线性度误差低于±0.1%。按照测试标准开展高温(105 ℃,1000 h)、低温(-40 ℃,1 000 h)、高温高湿带电(85 ℃,85%RH,1000 h)及温度循环(-40~105 ℃,1 000周期)测试。

可靠性测试完成后,144 只传感器的基础性能测试结果如图5所示。图5(a)为传感器的零点输出误差及灵敏度误差测试,由图可知,零点输出误差及灵敏度误差一致性较好,其中零点输出误差处于±0.025%波动范围内,远低于±0.725%的要求;而灵敏度误差处于±0.5%的范围内,可满足性能要求。图5(b)为传感器线性度误差,由图可知,线性度误差随着原边电流的变化存在一定波动,但都处于±0.1%范围内,可满足要求。因此封装后的电流传感器其基本输出可满足性能要求。

图5 电流传感器的性能测试

4 结论

以传感器实际封装的参数作为仿真分析的输入条件进行模流及应力分析,仿真结果表明,采用热熔胶B在2 s内可将整个模具填充完整,未发现明显未填充部分,应力敏感芯片及线圈所受应力较小,所受应力均处于材料的许用应力范围内。其次采用自行设计的封装模具进行传感器一体化封装可行性验证,试验结果表明,采用热熔胶B 进行传感器封装,封装体外表面质量良好,无凹坑、熔接痕、填充不良等现象,传感器性能可满足产品性能要求,封装性能可满足可靠性测试要求。经研究表明,低压注塑技术注塑时对敏感器件应力较小,加工周期及工序可有效缩减,封装可靠性可满足使用需求,因此,该技术应用于电流传感器一体化封装具有较强的可行性。