梳齿结构深刻蚀工艺改进

杜广森,张富强,徐锡金

(1.济南大学 物理学院,山东 济南 250055;2.山东产业技术研究院 微纳与智能制造研究院,山东 济南 250101;3.北京信息科技大学 理学院,北京 100192)

0 引言

梳齿型传感器是一种用于测量物理量变化的传感器,它利用梳齿的谐振原理来实现高精度的测量[1]。当外部物理量作用于传感器时,可移动梳齿的位置会发生微小移动,导致梳齿间电容、谐振频率等发生改变,通过检测微小变化量来确认传感器外部所发生的物理变化的一类精密器件。梳齿型传感器具有高精度、高灵敏度和低功耗的特点,广泛应用于压力、温度、湿度、位置等的测量[2,3]。它在工业自动化、汽车电子、医疗设备等领域都有广泛的应用。因此对于梳齿结构刻蚀的均匀性、垂直度、侧壁粗糙度等都有着严格要求。

电感耦合等离子(inductively coupled plasma,ICP)刻蚀技术具有更高的精度、速度、选择性和垂直刻蚀特性,使其在微纳加工和器件制造中得到广泛应用。深硅刻蚀技术是在此基础上结合Bosch工艺中深反应离子刻蚀(deep reactive ion etching,DRIE)模块,从而实现对高深宽比的硅(Si)结构的刻蚀。在深硅刻蚀过程中,SF6与C4F8电离产生的含氟等离子体在刻蚀过程中会与Si 发生化学反应以及物理作用,其二者在刻蚀过程的动态平衡是至关重要的,因此在刻蚀工艺中,对工艺进行调试是必不可少的。

本文通过改变气体流量、刻蚀时间、下基板功率等参数,从而获得深度线宽均匀性均在3%以内、垂直度达到(90 ±0.5)°、侧壁粗糙度小于100 nm等要求的梳齿刻蚀工艺,以满足对较高要求梳齿传感器的制作工艺。

1 原理与实验

1.1 深硅刻蚀机理

实验采用英国SPTS 公司的LPX Rapier 深硅刻蚀机,在电场作用下刻蚀气体辉光放电产生高密度等离子体[4],从而对晶圆进行刻蚀。刻蚀和钝化的气体分别单独交替进入工艺腔体内,待刻蚀的衬底在所谓的钝化和刻蚀周期内分别暴露在高浓度的等离子体中,从而刻蚀得到垂直的侧壁形貌。

刻蚀的基本过程为:首先,通入C4F8作为钝化气体在掩模与衬底表面形成碳氟聚合物;然后,SF6对衬底表面碳氟聚合物以及Si进行刻蚀。反应机理为

方程(1)表示刻蚀气体被电离为带电离子和中性F离子,在方程(2)中描述了Si去除的主要反应,电离产生的中性F离子与暴露在表面的Si进行反应,产物以气体的形式被带走;在整个刻蚀过程中除了化学反应所带走的Si以外还存在带电离子在加速电场的作用下对Si 表面的物理轰击。在实验前根据Taylor H K等人[5]在Si DRIE中空间不均匀性的表征与预测中所建立的模型,在理想情况下,刻蚀的反应速率主要受离子在反应腔体的空间分布,图形的占空比,以及光刻胶的选择比等有关,根据公式

式中 R(x,y)为不同位置的刻蚀速率;A(x,y),B(x,y)为电离产生的离子和中性粒子的空间分布;α1为一个常数;α2为光刻胶和Si的选择比;Γ为图像的占空比;ρave为晶圆表面平均图形面积,在刻蚀图形一定的情况下也可视为一个常数[5]。因此,刻蚀速率主要受离子的空间分布、图像占空比以及光刻胶的选择比等的影响。同时实际的刻蚀过程中离子的空间分布由于气体的流量、腔体压力、温度等的变化会导致腔体的内离子分布并不均匀,从而导致同一晶圆不同位置的刻蚀结果并不相同。所以,本文主要从以上几个方面出发,来寻求一种优化的刻蚀梳齿结构的配方。

1.2 实验过程

刻蚀的目标结构为谐振式传感器中的梳齿结构,最小线宽为4.5 μm,深度要求为70 μm。具体实验过程如下:

1)清洗:使用硫酸(H2SO4)和双氧水(H2O2)3∶1 配比的3号液120 ℃加热超声5 min,去离子水反复冲洗10 min,甩干机甩干。

2)光刻:实验选用AZ5214 光刻胶,旋涂3 000 rad/min时间为30 s,前烘105 ℃时间为60 s,曝光能量90 mJ/cm2,显影时间为60 s,使用台阶仪对光刻后的图形进行测量,胶厚为2.8 μm。

3)刻蚀:设定实验的初始工艺参数,射频源1 功率2 200 W,射频源2 功率500 W,通入刻蚀气体进行刻蚀,调节腔体压力、气体流量和下基板功率等参数,获得优化梳齿刻蚀程序。

2 结果与讨论

深硅刻蚀工艺中,影响刻蚀结果的因素包括时间、压力、功率、气体流量等,本文主要从刻蚀均匀性、结构垂直度、侧壁粗糙度等方面进行研究[6]。

2.1 刻蚀均匀性

谐振频率、品质因数和线性响应等都与梳齿结构的刻蚀形貌有着密切关系[7]。刻蚀均匀性会直接影响整张晶圆最终器件的良率,均匀性影响梳齿性能的因素包括2 个点,分别是深度均匀性和线宽均匀性,而这2个因素在工艺调整过程中的变化方向往往是相同的,所以本文首先探究深度均匀性。

在刻蚀过程中,由于腔体内部的气体分布并不是理论上的绝对一致,保持刻蚀和钝化保护的时间射频功率不变,调节刻蚀过程中SF6气体流量,使用扫描电镜(scanning electron microscope,SEM)测量不同位置刻蚀截面深度并使用式(5)计算刻蚀均匀性

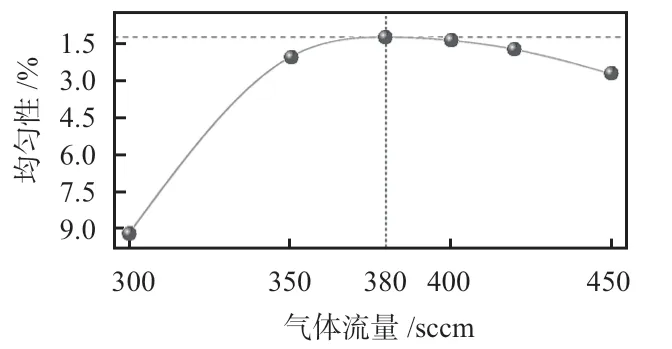

测试结果如图1 所示,改变SF6的气体流量,由300 sccm提高至400 sccm 刻蚀深度均匀性有了明显提升,但继续提高气体流量时,均匀性没有继续增长,反而出现了下降趋势。为了获得最佳的气体流量在400 sccm前后又选取了2点进行实验,最终确定380 sccm的SF6的流量,深度均匀性可以达到1.2%,符合预期要求。

图1 气体流量与深度均匀性的关系

Si的刻蚀根据式(2)可知主要依赖F 离子与Si 的反应,因此在梳齿区域图形相对比较密集,刻蚀过程中对F离子的消耗相对更多,而在其他区域,F 离子消耗相对少,电离与消耗不平衡,从而导致刻蚀速率慢,影响整体均匀性,因此通过提高气体流量使图形密集区域F 离子数量提高,提高整体刻蚀均匀性,但当气体流量达到一定值,继续提高气体流量时会破坏晶圆中间与边缘区域刻蚀的平衡,导致均匀性的降低。

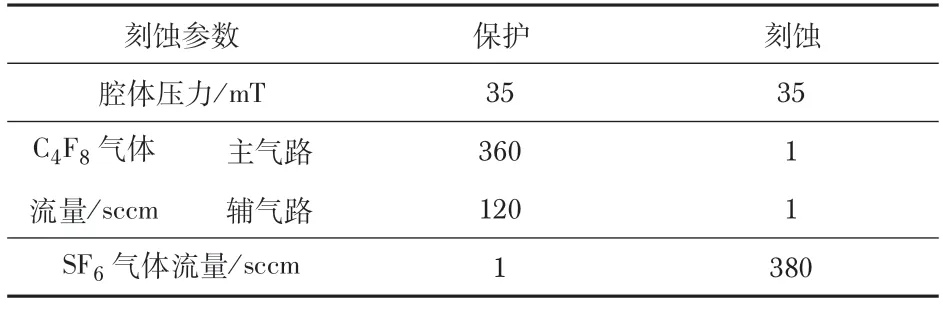

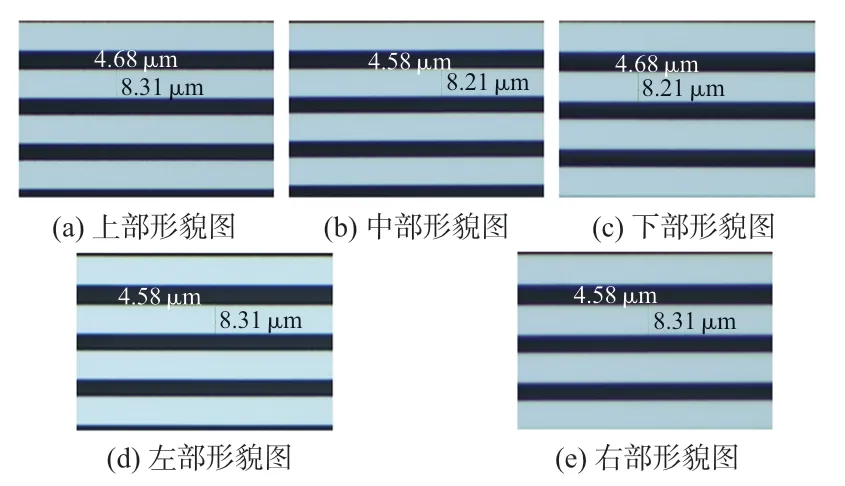

最终本文实验确定实验参数如表1,图2 为光学显微镜在500倍放大倍数下拍摄并测量不同位置表面线宽的刻蚀结果,选取5 点计算均匀性,获得片内线宽均匀性为1%,同样符合预期要求。

表1 刻蚀压力气体流量参数

图2 刻蚀线宽均匀性

2.2 刻蚀垂直度

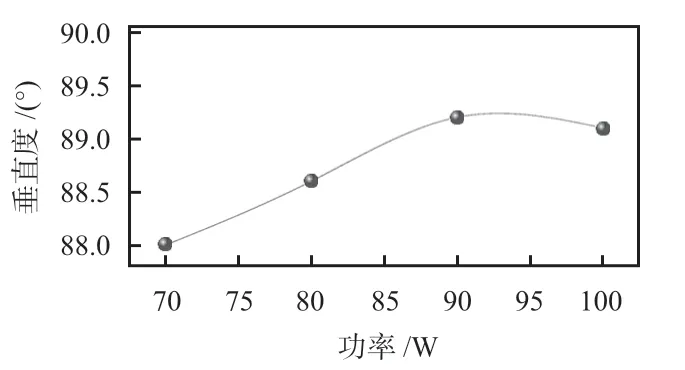

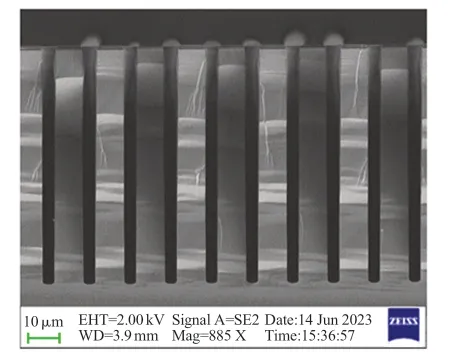

梳齿结构的不良垂直度会引入非线性效应。当施加电压变化时,非垂直的梳齿结构可能导致电极之间的电容不均匀变化,从而引起非线性振动响应。这可能导致输出信号的失真,并影响性能,提高刻蚀的垂直度对梳齿结构是至关重要的。影响垂直度的主要因素是多样的,本文实验主要研究下基板功率对刻蚀垂直度的影响。初始刻蚀功率为70 W,形貌呈现为上宽下窄的倒梯形状,而且随着刻蚀深度的增加刻蚀形貌变得很差,底部开始出现黑Si现象。根据实验验证梳齿越深刻蚀气体难以进入,从而使上下刻蚀出现较大差异,在保证其他参数不变的情况下,通过调节下基板功率改善刻蚀形貌。首先多次提高下基板功率,得到如图3所示刻蚀角度与下基板功率的关系,根据数据分析可知,在一定功率内刻蚀角度会随着功率的增加而有所改善,但当继续提高下基板功率至100 W时并没有出现更好的垂直度。为了获得更好刻蚀垂直度,经过多次试验,最终设置刻蚀过程中下基板功率周期性增加,由初始78 W 经历430次循环后增加到130 W。同时根据式(4)可以知道,完美的刻蚀工艺其刻蚀与聚合物保护是动态平衡的,在保护与刻蚀过程中间引入了预刻蚀过程,预刻蚀阶段SF6气体流量为300 sccm,时间为1.3 s,用于去除底部聚合物,引入预刻蚀阶段可以更好地调控保护与刻蚀的动态平衡。最终梳齿的刻蚀形貌如图4 所示,垂直度达到89.7°符合预期对梳齿刻蚀垂直度的要求。

图3 垂直度与下基板功率关系

图4 梳齿截面结构形貌

2.3 侧壁粗糙度

侧壁粗糙度是深硅刻蚀工艺中描述刻蚀所得到的Si结构侧壁表面的不平整程度。主要受保护刻蚀时间、气体流量、压力等影响。本文实验采用调节刻蚀和聚合物保护的时间,使二者在刻蚀过程中达到适配,从而得到一个较好的刻蚀侧壁形貌。结合2.2节提高刻蚀垂直度的工艺参数优化,通过SEM 观察裂片侧壁粗糙度,结果如图5(a)所示,刻蚀时间为1.3~1.7 s时,侧壁粗糙度为134 nm。由于预刻蚀将底部聚合物已经去除,此时刻蚀时间过长,会使等离子体过多腐蚀结构侧壁,使侧壁粗糙度变大,影响结构形貌,合理平衡各阶段的时间,调整保护、预刻蚀、刻蚀时间分别为1.2,1.3,0.9~1 s,刻蚀结果如图5(b)所示,侧壁贝壳状凸起为46.83 nm,达到预期效果,符合谐振式传感器对梳齿刻蚀形貌的要求。

图5 不同刻蚀时间下侧壁粗糙度试验结果

3 结论

本文由理想化的理论模型公式为出发点,优化了梳齿型谐振式传感器中梳齿结构的深硅刻蚀工艺参数,包括SF6的气体流量、工艺腔体压力、刻蚀下基板功率以及钝化保护与刻蚀的时间等参数,通过多次试验对各个工艺参数反复优化,使得在刻蚀过程中各工艺条件达到动态平衡。运用SEM对刻蚀结果进行裂片观察测量,获得了垂直度为89.7°,侧壁粗糙度在46 nm的梳齿结构,同时其片内均匀性也能达到1.2%。实验结果符合对高精度梳齿结构的深刻蚀要求,可用于多种梳齿型MEMS传感器的制作工艺中。