冷热原油顺序输送管道热应力与疲劳寿命分析

王佳旭,刘祁,陶江华,孙东旭,张春晓,闫玉麟,胡志勇

冷热原油顺序输送管道热应力与疲劳寿命分析

王佳旭1,刘祁2,陶江华2,孙东旭1,张春晓1,闫玉麟3,胡志勇1

(1.辽宁石油化工大学 石油天然气工程学院,辽宁 抚顺 113001; 2.国家管网集团油气调控中心 东北分控中心,辽宁 沈阳 110000; 3.抚顺矿业集团有限责任公司 页岩炼油厂,辽宁 抚顺 113115)

近年来,随着国外原油进口量的持续攀升以及国内油田产量的下降,管道输送出现了不同油品需要用同一条输油管线共同输送的情况。以庆铁四线管道为例,结合实际参数,应用ANSYS有限元分析方法,采用六面体结构性网格对管壁进行离散化处理,对埋地管道热结构耦合问题进行求解,分别计算了直管段和弯管段在不同温度下的热应力;基于断裂力学理论,计算了不同服役寿命下的年循环周期极限,分析了温度交替变化对管道疲劳寿命的影响。实验结果为冷热原油管道安全输送提供了理论依据。

应力分析; 埋地管道; 裂纹扩展寿命; 热应力; 顺序输送

随着我国经济的快速发展,我国进口原油总量不断增加,对原油输送方面的研究也在不断深入。为了掌握管道运行状况,预防管道失效事故发生,对油气输送管道进行应力分析具有重要意义。冷热原油顺序输送埋地管道,在内压的作用下承受周向、轴向和径向应力;在冷热交替油温作用下,承受交变热应力;在周围土壤的作用下,承受土壤摩擦阻力等。由此可知,埋地管道的受力情况比正常输油管道更加复杂。因此,研究原油顺序输送过程中的热应力计算是非常必要的[1]。本文根据庆铁四线管道的实际情况,结合相关管道参数,对其直管段和弯管段在不同温度下的热应力进行分析,并结合裂纹扩展寿命评估方法,对直管段和弯管段的交变应力及疲劳寿命进行了分析计算。

当不同种类的原油混合输送时,原油的物性发生变化,会给下游企业的炼油加工增加难度,因此出现了原油顺序输送方式[2]。原庆铁四线输送庆吉原油流量下降,为保证其安全运行,将进口俄罗斯原油(俄油)转入庆铁四线,并与庆吉原油共同输送,即采用“单管多输”的输送方式。混合输送和顺序输送均可完成“单管多输”的输送目标。混合输送管输工艺比较简单,但不同原油的物性存在差别,因此单纯采用混合输送的方法可能对化工炼厂产生不良影响。为了保证输送安全,选择将原庆铁三线部分进口俄油转入庆铁四线输送,从而庆铁三线俄油量减少,大大缓解了庆铁三线的输送压力。庆铁四线采用顺序输送庆吉原油与俄油的方式,导致全线工艺计算更加复杂,若想达到安全输送的目的,必须做好相应热应力及疲劳寿命的细致理论研究。

1 直管段热应力分析

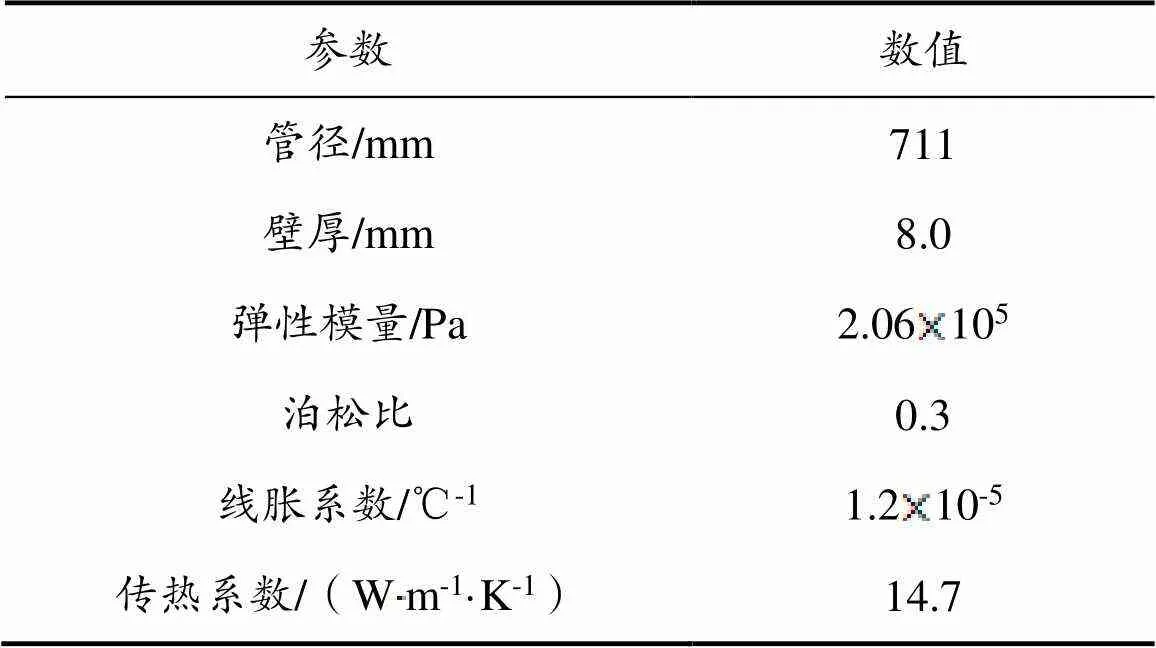

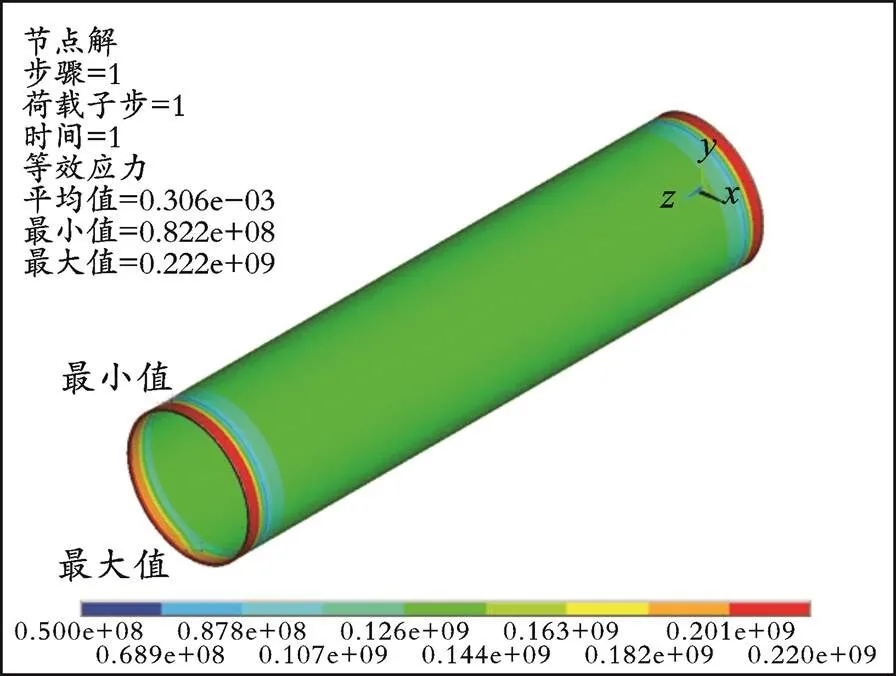

应用ANSYS有限元分析方法,对埋地管道热结构耦合问题进行求解[3⁃5]。实验所用管道为庆铁四线L450M管道,管道模型长度为3 m,安装闭合温度为8 ℃,运行温度分别设置为60、50、40、30 ℃,管道端面设为固定约束条件。庆铁四线管道参数如表1所示。

表1 庆铁四线管道参数

图1 直管段网格划分

(a) 30 ℃

(b) 40 ℃

(c) 50 ℃

(d) 60 ℃

图2 不同温度下直管段热应力分布

Fig.2 Thermal stress distribution of straight pipe sections at different temperatures

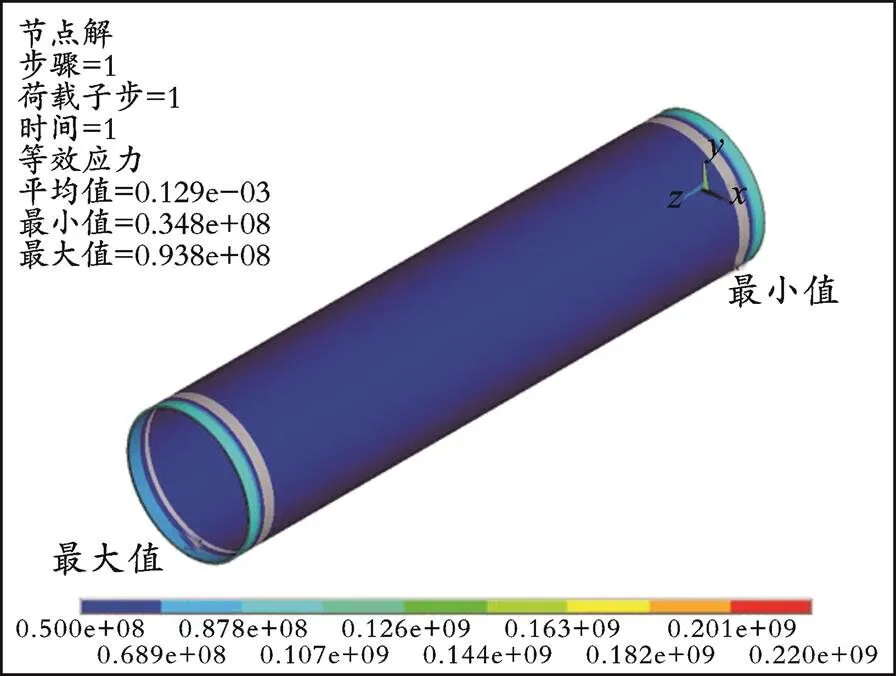

分析图2可知,管道两端受边缘效应影响,热应力集中,但分析热应力时主要取管道中间区段,因此管道两端的应力集中对热应力分析影响不大;对于管道中间区段,随着管道内油品温度的增加,热应力增大。

为了进一步定量分析温度对热应力的影响,取管道表面轴向作为分析对象,绘制了直管段表面沿轴向的热应力分布,结果如图3所示。由图3可知,当管道内油品温度为30 ℃时,热应力为56.0 MPa,随着管道内油品温度的增加,热应力上升,当管道内油品温度增加到60 ℃时,管道热应力为131.0 MPa。

图3 管直管段表面热应力

由以上分析可知,由油品温度引起的管道热应力远远小于管材的最低屈服强度(450.0 MPa)。然而,在实际管道运行中,由内压引起的管道环向应力为主要应力[6⁃7],因此为综合分析热应力和管道内压作用下的应力状态,对有限元模型中的管道内表面施加6.3 MPa的压力均布载荷,应力计算结果如图4所示。

图4 温差与内压联合作用下的直管段应力分布

分析图4可知,当温差与管道内压联合作用时,管道表面出现不均匀的应力分布,最大等效应力约为295.0 MPa,满足管道承压能力要求。

2 弯管段热应力分析

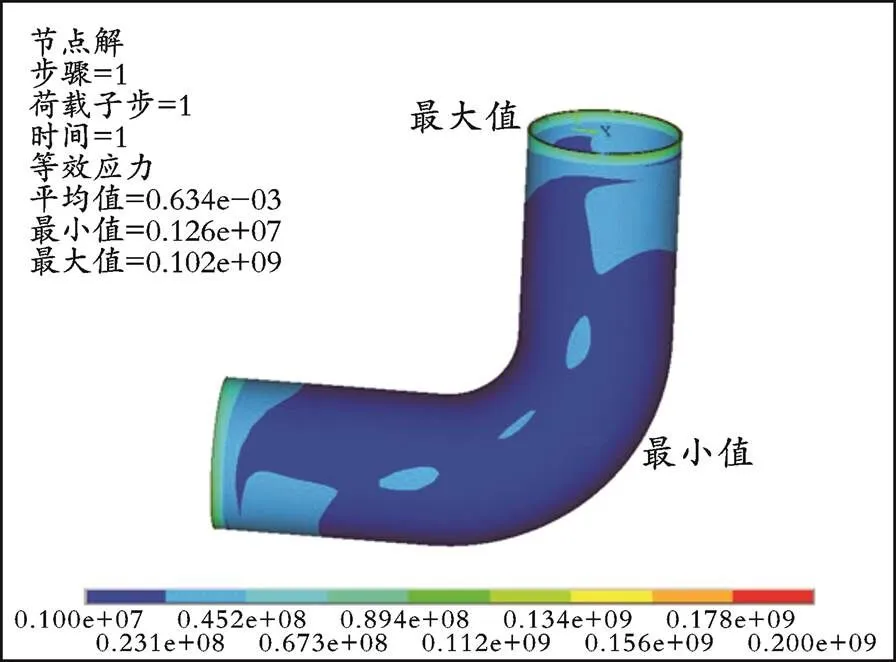

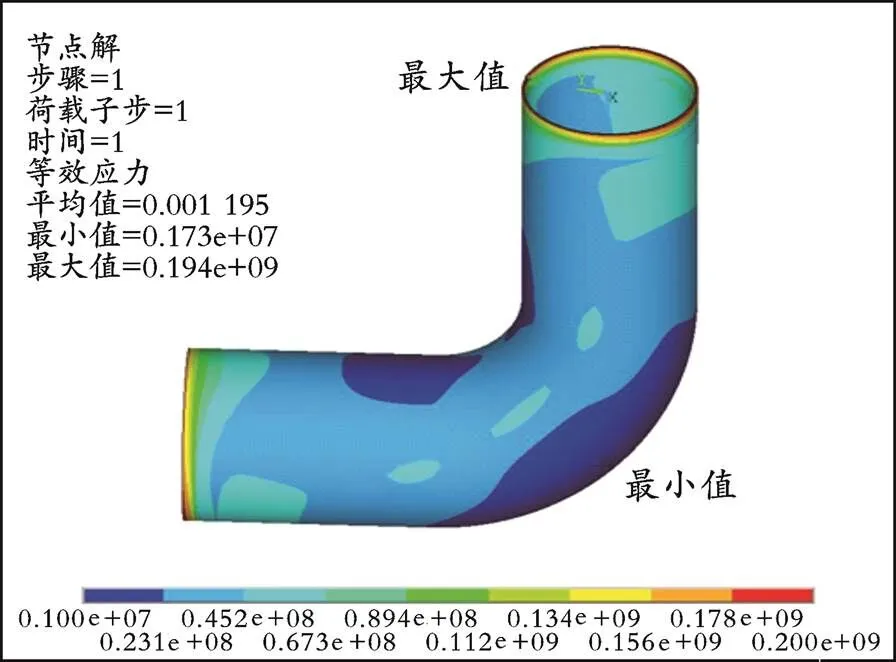

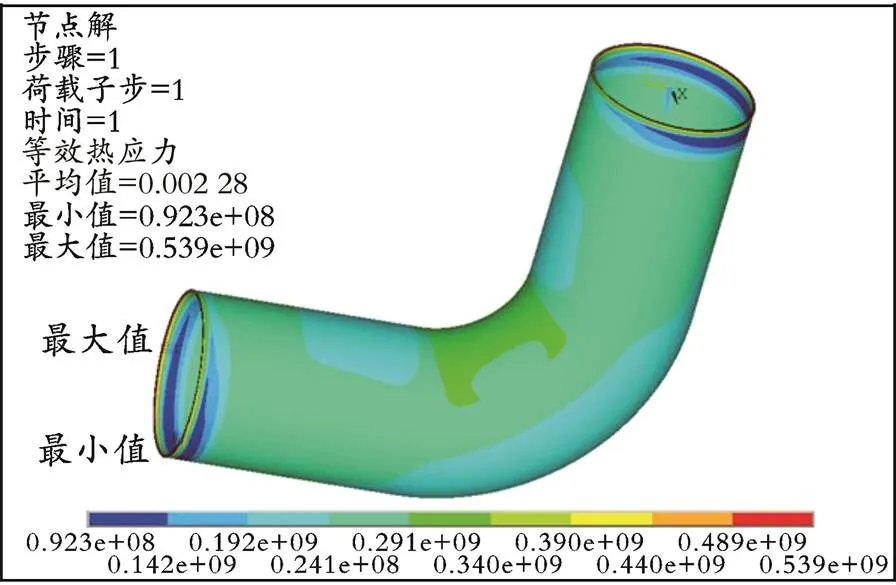

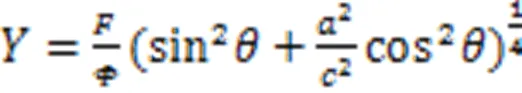

在长输管道运行中,当输送介质温度升高时,管道发生热胀现象,弯头两侧直管段的热胀量向弯头集中,使弯头及其附近的直管段产生侧向位移[8]。由于位移受到土壤的约束,弯头承受很大的内力(弯矩、轴力和剪力)。为了研究弯管段的热应力分布情况,采用六面体结构性网格扫略划分方法,建立了90°弯头有限元模型,结果如图5所示。

图5 弯管段网格划分

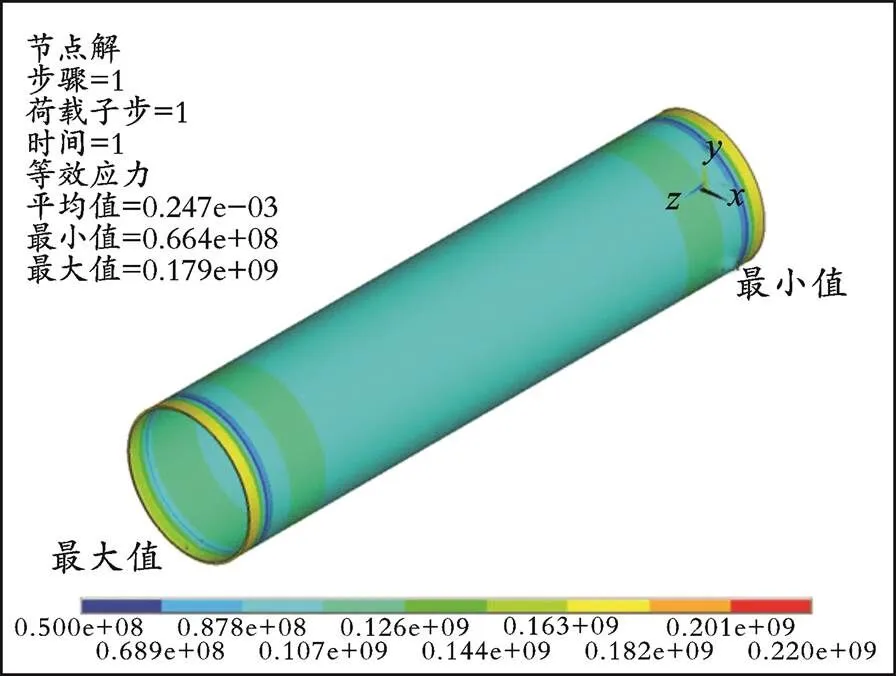

计算了油品运行温度为30、50 ℃时的弯管段热应力,结果如图6所示。由图6可知,弯管段热应力分布极不均匀,计算结果与直管段计算结果存在显著差别;当油品温度为30 ℃时,弯管段的最大等效热应力为18.0 MPa;当油品温度为50 ℃时,弯管段的最大等效热应力为46.0 MPa。弯管段的热应力小于直管段的热应力,这是由于弯管对热应力具有缓冲作用,类似于π型补偿器。

为综合分析热应力和管道内压作用下的弯管段应力状态,对有限元模型中弯管道内表面施加6.3 MPa的压力均布载荷[9],弯管段应力计算结果如图7所示。由图7可知,当温差与管道内压联合作用时,管道表面出现不均匀的应力分布,最大等效应力约为351.0 MPa,满足管道承压能力要求。

王力先生主编的《中国古代文化常识》,一直畅销不衰。我们这个简明精华本突出精简干练、定价合理、优雅小巧的人文经典读本,同时纳入“含章文库-大家谈”丛书之中,此系列丛书亦是凤凰含章图书公司着力打造的经典人文读物工程,包括语言文化类、历史类、文艺类、诗词类、思想类、艺术类等六大门类方向,涵盖中国近现代一流大师级作者五十多位,为现代人奉献优质精神食粮。

3 温度交替变化对管道疲劳寿命的影响

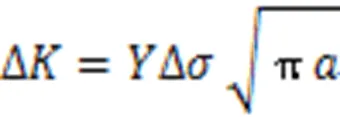

3.1 裂纹扩展寿命评估方法

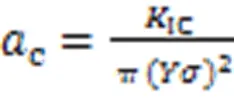

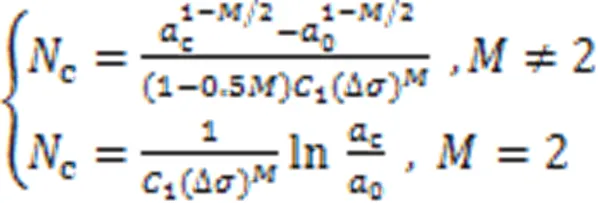

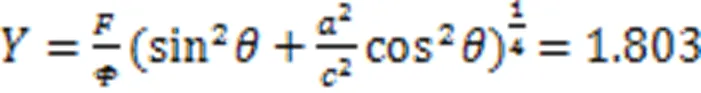

管道中的各种交变应力使钢管内部和表面缺陷扩展,从而引起钢管的疲劳断裂[10]。为了精确判断不同尺寸裂纹的危险性以及是否需要维修,应确定特定裂纹的扩展寿命。基于断裂力学的裂纹扩展寿命理论,从能量和应变场强度两个角度来研究大范围的材料屈服。在线弹性力学范围内,裂纹尖端应力场强度用应力强度因子描述[11⁃12],见式(1)。

(a) 30 ℃

(b) 50 ℃

图6 不同温度下弯管段热应力分布

Fig.6 Thermal stress distribution in elbow section at different temperatures

图7 温差与内压联合作用下的弯管段应力分布

在交变应力作用下裂纹不断扩展,并在达到一定极限时发生断裂,材料的脆性断裂准则为:

由Paris公式可知:

对式(4)进行积分得到:

将式(1)代入式(5)得到式(6)。

3.2 计算条件确定

为评估裂纹扩展寿命,需要确定初始裂纹尺寸、临界裂纹尺寸、管道裂纹尖端的应力强度因子[13⁃15]。

初始裂纹尺寸是指开始计算疲劳寿命时的管道最大原始尺寸,可以用无损探伤技术检测。

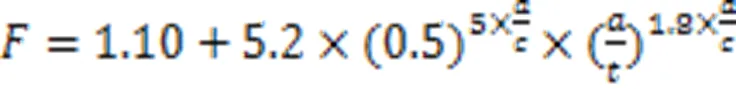

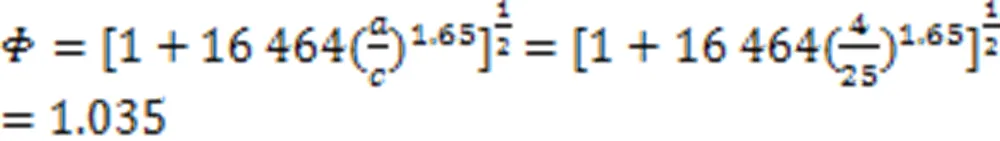

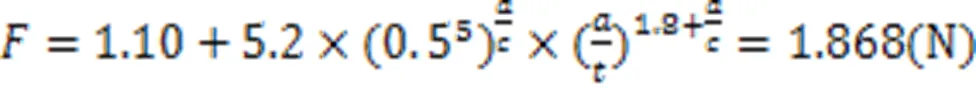

裂纹尖端的应力强度因子表达式中的形状系数与裂纹大小、位置等参数有关。对油气管道常出现的半椭圆形裂纹[16](见图8),按式(7)-(8)计算。

图 8 半椭圆裂纹形式

3.3 交变应力分析实例

以庆铁四线实际输油管道壁厚(8.0 mm)为例。假设裂纹深度为4.0 mm,裂纹全长为50.0 mm,最大临界裂纹深度为6.4 mm。通过查阅资料,得到管道材料的疲劳扩展相关参数:=2.61×10-10,=2.61。当输油温度变化为30 ℃(假设庆油温度为60 ℃,俄油温度为30 ℃)时,根据其热应力计算结果可知,该温差下热应力的变化量为75.0 MPa。

根据式(7)-(8)计算得到:

从安全角度考虑,应取一定的安全裕度[17⁃19],借鉴相关经验,取安全系数为2.4[20]。若设定管道疲劳扩展寿命为20年,则每年完成的冷热油循环周期极限为139次;若设定管道疲劳寿命为30年,则每年完成的冷热油循环周期极限为93次。

4 结 论

1)对于直管段,当油温为30 ℃时,热应力为56.0 MPa,随着油品温度增加,热应力近似呈直线上升,当油品温度增加到60 ℃时,热应力为131.0 MPa。在热应力与管道内压的共同作用下,最大热应力小于管材的最小屈服强度,满足安全输送要求。

2)对于弯管段,当油温为30 ℃时,最大等效应力为18.0 MPa;当油品温度为50 ℃时,最大等效应力为46.0 MPa,弯管的热应力小于直管段。在热应力与管道内压的共同作用下,弯管最大应力显著增加,但仍小于管材的最小屈服强度。

3)基于断裂力学理论,计算了不同服役寿命下的年循环周期极限。当管道疲劳扩展寿命为20年时,每年完成的冷热油循环周期极限为139次;当管道疲劳寿命为30年时,每年完成的冷热油循环周期极限为93次。

[1] 李远朋.冷热原油交替输送工艺技术研究[D].成都:西南石油大学,2014.

[2] 吴玉国.冷热原油顺序输送技术研究[D].东营:中国石油大学(华东),2010.

[3] YU B,WANG Y,ZHANG J J,et al.Thermal impact of the products pipeline on the crude oil pipeline laid in one ditch⁃the effect of pipeline interval[J].International Journal of Heat and Mass Transfer,2008,51(3⁃4):597⁃609.

[4] 姜志达,王岳,吴玉国.地震灾害下埋地管道的有限元分析[J].辽宁石油化工大学学报,2022,42(2):61⁃66.

JIANG Z D,WANG Y,WU Y G.Finite element analysis of buried pipeline in earthquake disaster[J].Journal of Liaoning Petrochemical University,2022,42(2):61⁃66.

[5] 刘鹏,李玉星,张宇,等.典型地质灾害下埋地管道的应力计算[J].油气储运,2021,40(2):157⁃165.

LIU P,LI Y X,ZHANG Y,et al.Stress calculation of buried pipelines affected by typical geological hazards[J].Oil & Gas Storage and Transportation,2021,40(2):157⁃165.

[6] 严大凡.输油管道设计与管理[M].北京:石油工业出版社,1986.

[7] 史晓光.工业项目热力管道应力分析的难点及要点探析[J].工程建设与设计,2022(15):80⁃82.

SHI X G.Difficulties and key points of stress analysis of thermal pipelines in industrial projects[J].Construction & Design for Engineering,2022(15):80⁃82.

[8] 于大鹏.石油化工管道应力分析[J].化工设计通讯,2023,49(2):13⁃15.

YU D P.Stress analysis of petrochemical pipeline[J].Chemical Engineering Design Communication,2023,49(2):13⁃15.

[9] 何自力.管道应力分析在大型油库设计中的应用[J].油气田地面工程,2023,42(10):89⁃94.

HE Z L.Application of pipeline stress analysis in the design of large oil depots[J]. Oil⁃Gas Field Surface Engineering,2023,42(10):89⁃94.

[10] 李云龙,庄传晶,冯耀荣,等.油气输送管道疲劳寿命分析及预测[J].油气储运,2004,23(12):41⁃43.

LI Y L,ZHUANG C J,FENG Y R,et al.Analysis and predication on fatigue life of oil and gas pipelines[J]. Oil & Gas Storage and Transportation,2004,23(12):41⁃43.

[11] 王德俊. 疲劳强度设计理论与方法[M].沈阳:东北工学院出版社,1992.

[12] 严大凡. 输油管道设计与管理[M].北京:石油工业出版社,1986.

[13] 刘庆,谢荣勃,鱼东溟,等.地基非均匀沉降下天然气管道应力分析[J].石化技术,2024,31(1):172⁃177.

LIU Q,XIE R B,YU D M,et al. Stress analysis of natural gas pipeline under uneven oundation settlement[J].Petrochemical Industry Technology,2024,31(1):172⁃177.

[14] 王明春. 油气输送管道应力分析及应变设计研究[D].成都:西南石油大学,2006.

[15] 李远朋,范潮海,张茹.油田集输管道体系区域风险评价方法[J].东北石油大学学报,2019,43(6):118⁃124.

LI Y P,FAN C H,ZHANG R. Systematic regional risk assessment method for oil field gathering and transportation pipeline[J].Journal of Northeast Petroleum University,2019,43(6):118⁃124.

[16] 蔡强康,吕英民.埋地热输管线的内力和应力计算[J].中国石油大学学报(自然科学版),1978(2):69⁃89.

CAI Q K, LV Y M. Calculation of internal forces and stresses in buried thermal pipelines[J]. Journal of China University of Petroleum (Edition of Natural Science), 1978(2): 69⁃89.

[17] 帅健,于桂杰.管道及储罐强度设计[M].北京:石油工业出版社,2006.

[18] 吴国忠,庞丽萍,卢丽冰,等.埋地输油管道热力计算数值求解结果分析[J].油气田地面工程,2001,20(2):1⁃2.

WU G Z, PANG L P, LU L B,et al. Thermal computational solution result analysis for buried oil transferring pipeline[J]. Oil⁃Gasfield Surface Engineering,2001, 20(2): 1⁃2.

[19] 滕振超,刘凯琪,滕云超,等.基于热流固多场耦合的埋地输油管道地震响应[J].东北石油大学学报,2021,45(3):99⁃110.

TENG Z C,LIU K Q,TENG Y C,et al. Seismic response of buried oil pipeline based on heat fluid⁃solid multi⁃fields coupling[J].Journal of Northeast Petroleum University,2021,45(3):99⁃110.

[20] 崔孝秉. 埋地长输管道纵向弯头温度内力的近似分析[J].中国石油大学学报(自然科学版),1980(2):46⁃56.

CUI X B. Approximate analysis of temperature internal forces in longitudinal bends of buried long⁃distance pipelines[J].Journal of China University of Petroleum (Edition of Natural Science),1980(2):46⁃56.

Thermal Stress and Fatigue Life Analysis of Cold and Hot Crude Oil Pipeline

WANG Jiaxu1, LIU Qi2, TAO Jianghua2, SUN Dongxu1, ZHANG Chunxiao1, YAN Yulin3, HU Zhiyong1

(1.College of Petroleum Engineering, Liaoning Petrochemical University, Fushun Liaoning 113001,China;2.Northeast Branch Control Center of Oil and Gas Control Center of National Pipeline Network Group, Shenyang Liaoning 110000,China;3.The Shale Oil Plant of Fushun Mining Group Co.,Ltd., Fushun Liaoning 113115,China)

In recent years, with the continuous increase of foreign crude oil imports and the decline of domestic oilfield production, different oil products may need to be transported together by the same oil pipeline during the transportation process.The fourth oil pipeline of Qingtie is taken as an example. Combined with the actual parameters, the pipe wall is discretized by using the finite element analysis method of ANSYS and the hexahedral structural grid. The thermal structure coupling problem of the buried pipeline is solved, and the corresponding thermal stresses of the straight pipe section and the bent pipe section at different temperatures are calculated respectively. Based on the theory of fracture mechanics,the number of annual limit cycles under different service life is calculated, and the influence of temperature alternation on pipeline fatigue life is analyzed, which provides a theoretical basis for the safe transportation of cold and hot crude oil pipelines.

Stress analysis; Buried piping; Crack propagation life; Thermal stress; Sequential conveying

TE832

A

10.12422/j.issn.1672⁃6952.2024.01.008

2023⁃02⁃20

2023⁃03⁃23

辽宁省教育厅基本科研项目(LJKMZ20220734);辽宁省“兴辽英才计划”青年拔尖人才项目(XLYC1907059)。

王佳旭(1996⁃),男,硕士研究生,从事冷热原油顺序输送工艺方面的研究;E⁃mail:1340957936@qq.com。

胡志勇(1981⁃),男,博士,副教授,从事原油管道安全输送技术方面的研究;E⁃mail:huzhiyong024@163.com。

王佳旭,刘祁,陶江华,等.冷热原油顺序输送管道热应力与疲劳寿命分析[J].辽宁石油化工大学学报,2024,44(1):49-54.

WANG Jiaxu,LIU Qi,TAO Jianghua,et al.Thermal Stress and Fatigue Life Analysis of Cold and Hot Crude Oil Pipeline[J].Journal of Liaoning Petrochemical University,2024,44(1):49-54.

(编辑 王戬丽)