摩擦系数对螺栓装配质量影响的研究

许新军

(歌尔股份有限公司,山东 潍坊 262000)

螺纹联接是最为常用且有效的联接方式之一,在各行业中均发挥着重要作用。以家用轿车为例,每辆车装配的螺钉数量多达1500件。由于螺纹联接质量决定了汽车装配质量和驾乘的安全性,为保证螺纹紧固件的装配质量和服役寿命,需要严格控制其夹紧力[1]。目前螺纹联接件最经济可行的装配工艺是通过控制拧紧力矩监控紧固件的轴向预紧力[2],而轴向预紧力是评判螺纹联接质量的重要参数。螺纹紧固件在拧紧过程中,要克服螺纹副、螺(栓)钉头部与被联接件的摩擦力,剩余的扭矩才转化成螺(栓)钉的轴向力。

本文研究了螺栓拧紧过程中摩擦系数、轴向力以及拧紧力矩的变化关系;并对摩擦系数与扭矩法装配及扭矩转角法装配的影响进行了理论分析,分析了摩擦系数对装配质量的影响。利用多功能紧固分析系统和横向振动试验机对扭矩系数和防松性能进行了试验验证,定量的确定摩擦系数对装配质量的影响程度。

1 摩擦性能及理论分析

1.1 螺纹紧固件拧紧过程中扭矩的分配

螺(栓)钉等螺纹紧固件在装配过程中,螺杆螺纹与被连接件(或螺母)拧紧过程中存在螺纹副的摩擦,螺(栓)钉头部与被联接件接触存在端面摩擦,随着扭矩的持续增大螺杆被拉伸产生轴向拉伸力,也被称作是轴向预紧力。大量研究表明,装配过程中90%的扭矩用于克服螺纹副和端面摩擦,剩余的10%转化为紧固件的轴向预紧力[3-4]。而拧紧力矩T与摩擦系数及紧固件的参数之间的关系如下:

(1)

(2)

式中:d0为螺纹公称直径,mm;Fv为预紧力,N;K为扭矩系数;T为拧紧力矩,N·mm;φ为螺纹螺旋角;ρv为螺纹摩擦角;α为螺纹侧面角;d2为螺纹中径,mm;Dw为螺栓头或螺母支撑面有效直径,mm。

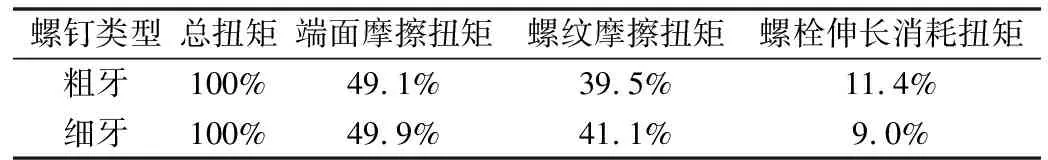

由式(2)可知,拧紧力矩由克服螺纹副摩擦消耗的扭矩、转化为轴向预紧力消耗的扭矩及克服端面摩擦消耗的扭矩三部分组成。设定μs=μw=0.15,通过对比计算可获得粗牙螺(栓)钉和细牙螺(栓)钉拧紧过程中力矩的分配关系,见表1。

表1 粗牙、细牙螺钉拧紧过程中的扭矩分配(理论值)

由表1可知,拧紧过程中克服端面摩擦扭矩、螺纹副摩擦扭矩及螺栓伸长消耗的扭矩三者之间的比例约为5:4:1。由于被联接件或对手件的不同,摩擦条件会不同,装配扭矩的分配比例并不是严格的保持5:4:1不变。选用10.9级粗牙螺栓(μs=0.11,μw=0.15)进行拧紧试验,对手件则选用自锁螺母和普通螺母(强度等级10级),试验结果见表2。采用自锁螺母拧紧过程中扭矩消耗比例较普通螺母差别较大,这是由拧紧过程中需要克服螺母本身的自锁扭矩导致的。

表2 10.9级粗牙螺钉与不同螺母拧紧过程中扭矩分配

1.2 摩擦系数对装配过程影响的理论分析

众所周知,螺(栓)钉装配时不可能将被联接件之间安装传感器进行轴向预紧力的监控。但是拧紧过程中所施加的扭矩和拧紧速度、转过的角度是可控的,故通过控制扭矩、转角及拧紧速度等可实现轴向预紧力的控制。螺纹紧固件装配方法主要有扭矩装配法、扭矩-转角装配法、屈服点控制法和螺栓伸长法等。从汽车行业来看,目前最为常用装配方法是“扭矩法”和“扭矩-转角法”,但是这两种方法所获得轴向预紧力受到摩擦系数的影响较大[5]。

1.2.1扭矩装配法

根据所选的螺(栓)钉设定拧紧力矩,装配过程中拧紧机或扭矩扳手达到设定扭矩停止拧紧,如图1所示,该方法操作简单,复检容易。不过大量的试验结果和实践经验表明:受到螺纹副摩擦及端面摩擦的影响,装配完成后所施加的扭矩仅有5%~10%转化成螺纹紧固件的轴向预紧力[6]。如果螺纹紧固件的端面摩擦系数降低20%,则克服端面摩擦消耗的扭矩会降低60%,而螺纹紧固件的轴向预紧力会增加20%[7],可见摩擦系数对于装配效果的影响之大。

图1 扭矩装配法Fig.1 Torque assembly method

1.2.2扭矩-转角装配法

螺纹紧固件装配时,先设定一个扭矩阈值,拧紧过程中达到该阈值后继续转动一定角度,该方法称为扭矩-转角装配法,如图2所示。该方法是利用螺纹紧固件的弹性变形来保证预紧力,又被分为弹性区域拧紧法和塑性区域拧紧法[8]。

图2 扭矩-转角装配法Fig.2 Torque-angle assembly method

扭矩-转角法较定扭矩法有以下优点:螺纹紧固件材料被完全利用,仅与螺纹副摩擦及螺栓屈服强度有关;设定阈值一般为所需拧紧力矩的25%。阈值范围以下拧紧螺(栓)钉,螺纹摩擦系数对预紧力的影响较小;一旦达到设定阈值后,螺纹摩擦系数对于旋转角度所获得的轴向预紧力没有影响,这是因为在螺(栓)钉材料的弹性和塑性区域内弹性模量恒定,预紧力的增加仅与螺(栓)钉的伸长有关,而伸长量与旋转角度成正比。

由式(1)和式(2)可知,螺(栓)钉拧紧过程中扭矩与预紧力是成一定比例的,该系数被称为扭矩系数K,扭矩系数直接决定着拧紧过程中预紧力的大小,但是扭矩系数并不是一个恒定值而是受到摩擦系数和螺纹常数的影响。综上所述,当螺纹常数一定时,摩擦系数越低,拧紧扭矩转换成夹紧力比例越大,导致预紧力过大,甚至致使螺栓的损伤;反之,大部分拧紧扭矩就会用于克服摩擦,导致达不到所需要的螺栓夹紧力。因此,为了更好保证装配质量,需要严格控制轴向预紧力,换言之要严格控制螺栓的摩擦系数。

2 摩擦系数对装配质量影响的试验结果分析

2.1 摩擦系数对扭矩系数稳定性的影响

综上所述,螺纹紧固件的摩擦系数是影响扭矩系数K的关键因素之一,此外还受其他多种因素的影响,采用同一种材料、相同加工工艺和热处理工艺制作的同一批次螺(栓)钉,其摩擦系数也不是恒定不变的。因此,扭矩系数K不可避免的会出现散差,为了保证扭矩系数的稳定,需要通过试验验证如何调控摩擦系数。螺纹紧固件的摩擦系数可以通过紧固分析系统进行直接测量,间接计算出扭矩系数。

采用Schatz多功能紧固分析系统,模拟螺纹紧固件的装配拧紧过程,测量轴向夹紧力、端面摩擦消耗的扭矩及螺纹摩擦消耗的扭矩等。试验材料为强度等级为10.9级的六角头螺栓(M10×1.25×60),控制摩擦系数在0.13±0.03范围的镀锌螺栓和未控制摩擦系数的镀锌螺栓;对手件是强度等级为10级的六角法兰面螺母(M10×1.25)。

由紧固件拧紧试验分析两种螺栓扭矩系数的散差。试验过程中的配合为6 H/6 g,垫板厚度为3 mm,表面粗糙度3.2 μm,棱边倒钝。每组螺栓进行50组试验,利用紧固分析系统进行数据的统计和处理,最终进行正态拟合,见图3(a)和图3(b)。从而获得两种螺栓的扭矩系数、强度极限的均值、标准值及变异系数,并将扭矩系数和极限强度制成分布盒图,见图4(a)和图4(b)。

(a)扭矩系数;(b)强度极限

(a)扭矩系数;(b)强度极限

对比图3(a)与图4(a)可知,控制摩擦系数的螺栓扭矩系数测量值正态曲线更加集中,而未控制摩擦系数的螺栓扭矩系数正态曲线更加分散。此外,未控制摩擦系数的螺栓扭矩系数K(0.425)较控制摩擦系数的螺栓扭矩系数K(0.229)明显减小;而标准差和变异系数则反映了扭矩系数的散差,控制摩擦系数前后扭矩系数的标准差和变异系数变化量分别为60.7%和27.2%。试验结果表明摩擦系数对于扭矩系数的散差影响较大,控制摩擦系数有助于获得稳定的扭矩系数。

由图3(b)和图4(b)可知,获得更为集中分布的极限强度需要严格控制摩擦系数;未控制摩擦系数的螺栓极限强度较控制摩擦系数的螺栓极限强度下降59.7%。由此可见,可靠性小的螺纹联接强度需要对摩擦系数进行严格的控制。

2.2 摩擦系数对螺栓防松性能的影响

无论在工程应用还是实验室直接测量螺纹紧固件摩擦系数的动态变化难度极大。在实验室中通过加速实验测量螺纹紧固件轴向预紧力的衰减,进而说明不同摩擦系数对于螺纹紧固件的防松性能的影响。研究表明横向振动是导致螺纹联接产生松动的主要原因,因此可以采用横向振动试验来验证摩擦系数对于螺纹紧固件防松性能的影响。

本文参考武汉理工大学摩擦学研究所采用的试验方法,使用FPL-600型横向振动试验机(夹紧力误差±0.5%,横向位移测量误差±0.5%),按照标准GB/T 10431—2008的要求,连续记录螺栓预紧力的变化,来分析摩擦系数对螺栓联接防松性能的影响。

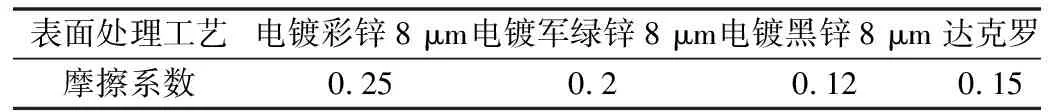

被测试对象为六角法兰面螺栓,强度等级10.9级,规格M10×1.5×60 mm,材料为SCM45,通过不同的表面处理方式获得不同的摩擦系数,见表3;拧紧后的轴向力为20±0.3 kN。与之配合(6 H/6 g)的螺母表面处理工艺相同,振动30、60、90和120次后记录轴向力,每组10个取平均值,试验结果见图5。

图5 不同摩擦系数的螺栓横向振动过程中的残余夹紧力Fig.5 Residual clamping force during lateral vibration of bolts with different friction coefficients

表3 试验螺栓摩擦系数与表面处理工艺

由图5可知,螺纹紧固件防松性能受摩擦系数的影响较大,摩擦系数越小受到振动影响时轴向力衰减越快,越不利于防松。为保证螺栓联接的装配质量,摩擦系数的要进行综合的考量。

3 结论

1)摩擦系数对于扭矩轴向预紧力的转化影响较大,进而影响螺纹紧固件的装配质量。

2)在有效范围内摩擦系数与螺栓联接的可靠性成反比关系;螺纹紧固件的选用和设计务必要坚持可靠性理论原则,才能够充分发挥紧固件的效能,提高装配质量。