长轴类零件高压真空气淬工艺应用研究

杨海川,王 宇,蒲莉萍,刘 飞

(新乡航空工业集团有限公司,河南 新乡 453049)

长轴类零件淬火后要求径向跳动量≤0.15 mm。采用盐浴炉、电炉和真空油淬炉进行热处理后,存在零件变形量大和表面质量差等缺点,需要对零件进行校正,导致零件生产周期长。与传统工艺相比,高压真空气淬是环境友好型且变形小的淬火工艺,主要有以下特点:工件表面质量好,无氧化,无增碳[1-2];淬火均匀性好,工件变形小[3];淬火强度可控性好,冷却速度能通过改变气体压力和流速进行控制;生产效率高,无环境污染[4]。

为了减少零件的变形量,缩短生产周期,并探索高温合金、不锈钢和铝合金等材料精密复杂零件的真空气淬工艺参数(重点是淬透性和变形量),结合生产实际需要对30CrMnSiA、1Cr17Ni2和GH4169三种材料的高压真空气淬工艺进行研究。

1 试验材料及方法

1.1 试验材料

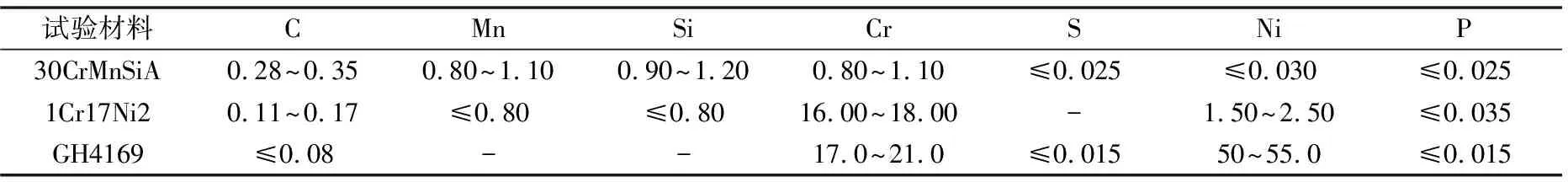

试验材料为30CrMnSiA、1Cr17Ni2和GH4169,化学成分如表1所示。试验零件尺寸及硬度要求见表2。

表1 试验材料的化学成分(质量分数,%)

表2 试验材料及要求

1.2 试验设备及工装

设备选用高压真空气淬炉,最高气体淬火压力可到10 bar,设备性能良好。在考虑料筐应具备足够的透气性使气流能够充分流过工件的要求下,制作高压气淬专用料筐,如图1所示。

图1 气淬料筐Fig.1 Gas quenched material basket

1.3 试验方法

试验前检测零件的变形量,再使用高压真空气淬炉进行淬火,气体淬火压力分别为3 bar和6 bar。淬火后检测30CrMnSiA和1Cr17Ni2零件的变形量与硬度,并检测试样端面硬度、抗拉强度和淬透性及观察显微组织,将使用真空气淬炉淬火后的检测数据与真空油淬试验结果进行对比[5]。GH4169零件固溶+时效处理后检测试样的硬度、抗拉强度和淬透性并观察显微组织,以及固溶处理后检测试样的变形量。其中,30CrMnSiA零件的工艺参数为:淬火温度890~910 ℃,冷却方式分别为油冷和气冷(气体淬火压力为3 bar和6 bar);回火温度450~470 ℃,冷却方式为油冷。1Cr17Ni2零件的工艺参数为:淬火温度960~980 ℃,冷却方式分别为油冷和气冷(气体淬火压力为3 bar和6 bar);回火温度500~540 ℃,冷却方式为油冷。GH4169零件的工艺参数为:固溶温度960~980 ℃,保温时间根据零件直径确定,冷却方式为气冷(气体淬火压力为3 bar和6 bar);经720±10 ℃时效保温9±0.5 h后,以50 ℃/h的速率随炉冷却至620±10 ℃,保温9±0.5 h后空冷。

2 试验结果与分析

2.1 硬度及变形量试验结果分析

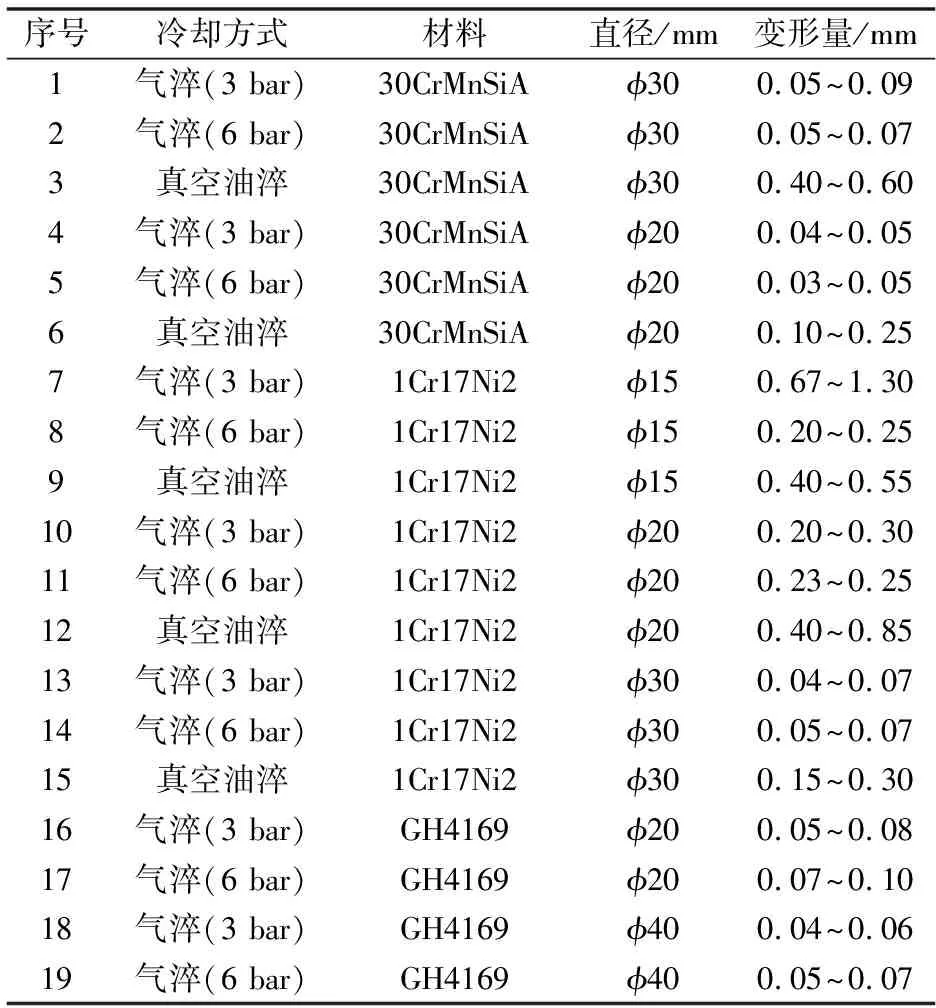

淬火后三种零件的硬度及变形量检测结果分别见表3和表4。

表3 硬度测试结果

表4 变形量测试结果

2.1.130CrMnSiA零件的试验结果分析

1)淬火后硬度分析

由表3可知,直径φ30 mm的30CrMnSiA零件在气体淬火压力分别为3 bar和6 bar的条件下,硬度均为93.7 HRB左右,零件未淬硬;直径φ20 mm零件在气体淬火压力从3 bar提高到6 bar时,虽然硬度有所提升,最高达到31~33 HRC,但仍不能满足硬度要求;与真空油淬后直径φ20 mm和φ30 mm试验件的硬度45~46 HRC相比,硬度值相差较大。

2)变形量分析

由表4可知,真空气淬后零件存在轻微变形,气体淬火压力从3 bar提高至6 bar,零件变形量几乎无变化,无需进行校正。而真空油淬后直径φ30 mm零件的变形量为0.40~0.60 mm,需要进行校正。

3)30CrMnSiA零件气淬后硬度不合格原因分析

30CrMnSiA零件的淬透性不高,一般采用油淬。试验结果表明,气体淬火压力为6 bar时,冷却能力不能满足材料组织转变的需要,导致材料硬度低。

2.1.21Cr17Ni2零件的试验结果分析

1)淬火后硬度分析

由表3可知,直径φ15、φ20和φ30 mm的1Cr17Ni2零件在气体淬火压力分别为3 bar和6 bar时,硬度值为43~48 HRC;与真空油淬后零件硬度45~47 HRC相比略低2 HRC。结果表明,1Cr17Ni2零件采用真空气淬能够满足硬度要求。

2)变形量分析

由表4可知,真空气淬后(垂直吊装时)零件的变形量为0.20~0.30 mm,气体淬火压力从3 bar提高至6 bar时零件变形量无变化。真空油淬后零件变形量为0.40~0.85 mm,约为气淬的2~3倍。结果表明,1Cr17Ni2零件采用真空气淬能够满足变形量的要求。

2.1.3GH416零件的试验结果分析

由表3和表4可以看出,GH4169零件经真空气淬炉固溶处理及时效处理后硬度达到44~45 HRC,满足要求,且变形量小于0.15 mm,无需校正。

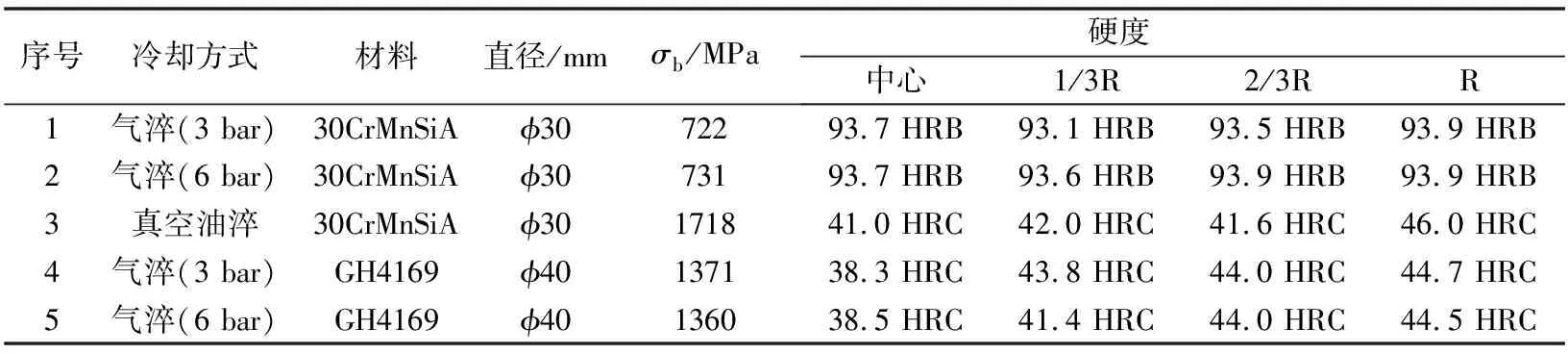

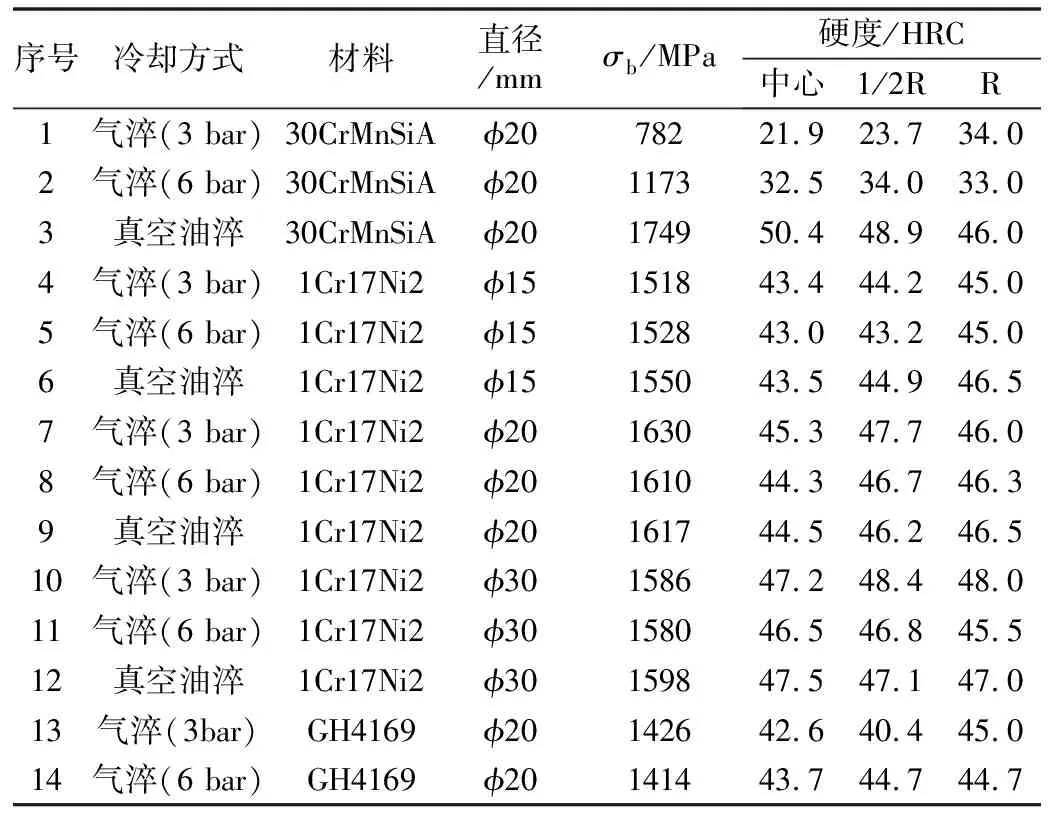

2.2 淬透性试验结果分析

淬火后将金相试样从中间截断,检测端面硬度,φ30 mm的30CrMnSiA试样和直径φ40 mm的GH4169试样的检测位置分别为端面中心、1/3R处、2/3R处及R处,其他试样的检测位置分别为端面中心、1/2R处及R处,并加工成标准拉伸试样检测其抗拉强度。试验结果见表5和表6。

表5 试样的硬度检测结果Ⅰ

表6 试样的硬度检测结果Ⅱ

2.2.130CrMnSiA淬透性分析

从表5和表6中可以看出,直径φ30 mm的30CrMnSiA试样在气体淬火压力分别为3 bar和6 bar时,硬度无变化,均不符合要求;直径φ20 mm试样在气体淬火压力从3 bar提高到6 bar时,硬度有明显的提高,但仍不符合要求。高压真空气淬与真空油淬相比,硬度值差距明显,因此30CrMnSiA材料不适用高压真空气淬进行淬火。

2.2.21Cr17Ni2淬透性分析

从表6中可以看出,直径分别为φ15、φ20和φ30 mm的1Cr17Ni2试样在气体淬火压力分别为3 bar和6 bar时,强度和硬度均符合要求,中心与表面的硬度差较小。与真空油淬工艺相比,硬度值基本一致,因此1Cr17Ni2材料可以使用高压真空气淬进行淬火。

2.2.3GH4169淬透性分析

从表5和表6中可以看出,直径φ20 mm的GH4169试样在气体淬火压力分别3 bar和6 bar时,强度和硬度均符合要求,试样中心与表面的硬度差为3 HRC;直径φ40 mm试样中心与表面的硬度差为6 HRC,仍符合硬度要求≥36 HRC。因此直径不大于φ40 mm的GH4169材料可以使用高压真空气淬(6 bar气体淬火压力)进行固溶处理。

2.3 显微组织分析

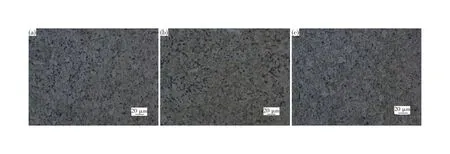

2.3.130CrMnSiA试样

φ30 mm的30CrMnSiA试样的显微组织如图2所示。从图2(a)和2(b)中可以看出,大多数组织为白色的铁素体组织,且黑色的贝氏体组织较多,导致试件硬度偏低;从图2(c)中可以看出,白色的铁素体组织占比较少,组织基本为灰黑色的马氏体组织。因此30CrMnSiA材料不适用高压真空气淬(6 bar气体淬火压力)进行淬火。

(a)3 bar气淬;(b)6 bar气淬;(c)真空油淬

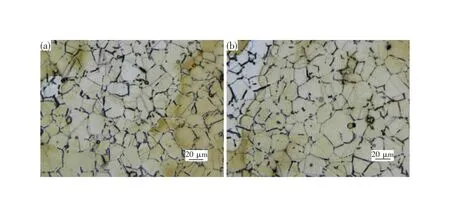

2.3.21Cr17Ni2试样

φ30 mm的1Cr17Ni2试样的显微组织如图3所示。可以看出试样组织无明显差异,均为灰色马氏体、少量白色铁素体和黑色的碳化物。因此直径φ30 mm的1Cr17Ni2材料可用高压真空气淬(3 bar气体淬火压力)进行淬火。

(a)3 bar气淬;(b)6 bar气淬;(c)真空油淬

2.3.3GH4169试样

φ40 mm的GH4169试样的显微组织如图4所示。可以看出试样组织无明显差异,均由γ基体、γ′、γ″、δ和NbC等相组成[6]。因此可以采用高压真空气淬(6 bar气体淬火压力)对直径φ40 mm的GH4169材料进行固溶处理。

(a)3 bar气淬;(b)6 bar气淬

3 结论

1)30CrMnSiA零件(直径φ20 mm和φ30 mm)采用高压真空气淬炉(6 bar气体淬火压力)淬火后,硬度不合格;在垂直吊装的情况下变形量能够控制在0.15 mm内,无需进行校正。表明30CrMnSiA长轴类零件淬火时应选择真空油淬。

2)1Cr17Ni2零件(直径φ30 mm)采用高压真空气淬炉(6 bar气体淬火压力)淬火后,硬度合格;在

垂直吊装的情况下轴类变形量能够控制在0.15 mm内,无需进行校正。表明1Cr17Ni2长轴类零件淬火时可以选择高压真空气淬。

3)GH4169零件(直径≤40 mm)采用高压真空气淬炉(6 bar气体淬火压力)淬火后,硬度合格;在垂直吊装的情况下轴类变形量能够控制到0.15 mm内,无需进行校正。表明GH4169零件固溶冷却方式可以选择高压真空气淬。