轧制及退火工艺对C5071青铜带材组织与性能的影响

胡斐斐,章志浩,刘羽飞,江平华,刘诚毅

(1.江西江铜高精板带有限公司,江西 南昌 330096;2.江西铜业集团铜板带有限公司,江西 南昌 330096)

0 引言

随着各类电器产品的飞速发展和功能需求的不断提升,对触头材料的性能要求越来越高,然而目前常用的纯铜已难以满足低压电器产品的使用要求。铜基合金作为一种常用的电器触头材料,迫切地需要对其性能进行提升,使其具备更好的导电、导热、耐蚀和耐磨性能,以满足低压电器市场的需求[1-5]。

C5071是Sn含量在1.7%~2.3%的锡磷青铜合金,具有优良的综合力学性能和加工成形性能,并兼具较好的延展性、耐用性和耐腐蚀性,可用于CPU插槽、手机按键、汽车端子、电器接插件、波纹管、弹片和口琴摩擦片等[6-9]。同时C5071铜合金相较于C5210和C5212等Sn含量较低,具有一定的成本优势[10]。国内外对该类产品需求很大,而国内具备生产C5071铜带能力的厂家较少。

目前国内对C5071青铜相关报道主要集中在C5191和C5210等锡磷青铜合金的水平铸造、冷轧及中间退火工艺的制备研究。C5210铜合金在钟罩炉内经650 ℃×9 h退火处理后合金元素分布相对均匀,粗轧冷轧加工率可达80%以上。随着退火温度的升高,C5210合金带材残余应力减小,折弯时试样不容易达到强度极限而出现开裂现象,带材的折弯性能得以提高[11-12]。刘羽飞等[13]采用改进的“先冷轧开坯再均匀化退火”工艺同时降低中间退火温度,制备的C5210合金带材晶粒尺寸更小,力学性能更高,折弯及冲压后表面无裂纹。徐灏等[14]对锡磷青铜C5191进行200 ℃×4 h热处理后,发现合金的晶粒细化程度最佳,抗拉强度为625 MPa,屈服强度为594 MPa,符合高性能锡磷青铜材料的要求。刘峰等[15]采用大变形加工率轧制和在线连续光亮退火组合的工艺技术,制备的高锡Cu-Sn-P合金的晶粒尺寸达到4~6 μm,实现了高锡Cu-Sn-P合金力学性能和折弯性能的协同提升。

道次加工率是影响铜及铜合金带材成品表面质量和综合力学性能的重要因素[16-17],在粗轧、中轧和精轧工序选择合适的加工率能使得产品达到客户的使用要求。同时轧后进行中间退火能够通过回复和再结晶来消除冷轧加工硬化,减小内应力,使带材具有良好的综合力学性能,并获得细小均匀的组织。目前国内铜板带行业关于C5071青铜合金轧制加工率及退火制度等制备工艺与成品力学性能的影响规律未见详细阐述。本文研究开发出厚度符合要求,各项性能均达标的插座用C5071青铜板带带材加工工艺和退火处理工艺,重点研究了粗轧及中轧工序加工率和中间退火工艺对带材组织和性能的影响,研究结果在铜及铜合金带材的实际生产方面提供了一定的理论和实验依据。

1 试验材料与方法

C5071青铜带材铸坯采用水平连铸工艺制备,青铜水平连铸分为熔化炉和保温炉,熔铸过程主要通过熔化炉对原料进行熔化和成分调整,再转入保温炉进行引铸拉坯,铸坯尺寸为16 mm×440 mm。具体熔铸工艺流程为:原料→煅烧木炭覆盖→熔化→加镍→搅拌→升温→检验分析→成分调整→升温扒渣→煅烧木炭覆盖→静置→转炉→铸造卷取。主要熔铸参数为:熔化温度1250~1265 ℃,铸造温度1180~1190 ℃,带坯出口温度330~400 ℃,进水温度27~35 ℃,出水温度45~55 ℃,进水压力0.3~0.45 MPa,铸造速度160~167 mm/min。

水平连铸获得成分合格和组织均匀的铸坯后,将铸坯上下表面和侧面进行铣削以去除表面氧化层。其中上表面铣削量为0.7 mm,下表面铣削量为0.8 mm,侧边铣削量为1.5 mm,铣削后进行轧制及中间退火处理。C5071铜合金开坯粗轧试验轧制在φ330/φ760 mm×600 mm四辊可逆轧机上进行,采用两种开坯粗轧工艺分别轧至1.5 mm和2.0 mm。开坯轧制后在钟罩式光亮退火炉中进行退火,退火工艺为480 ℃保温6 h。比较了两种工艺下C5071青铜带材粗轧及退火后的性能与组织。中轧工序在φ230/φ600 mm×600 mm四辊可逆中轧机上进行,制定了三种中轧工艺,并对比了三种工艺轧制后的金相组织和力学性能。将中轧制料在气垫式退火炉中进行退火处理,研究了退火温度为600 ℃时,不同退火速度对带材力学性能和组织的影响规律。成品精轧在美国 I2S 生产的二十辊精轧机上进行,采用常规的0.68~0.5 mm轧制工艺。轧至成品规格为0.5 mm后,根据精轧成品组织及性能,采用钟罩式光亮退火炉对精轧成品进行低温退火,探究了在不同退火温度210、230和290 ℃保温3.5 h退火工艺下,C5071青铜带材性能与组织的变化规律,同时对成品组织和性能进行调控。钟罩炉和气垫炉均通入不同比例的氢气和氮气作为保护气,其中钟罩炉通入75%氢气和25%氮气,气垫炉通入97.5%氮气和2.5%氢气。

通过多工序冷轧及退火等流程制备产品规格为0.5 mm×410 mm的C5071青铜带材,具体工艺流程如图1所示。

图1 C5071青铜带材制备流程Fig.1 Preparation process of C5071 bronze strip

2 结果与讨论

2.1 粗轧加工率对带材组织与性能的影响

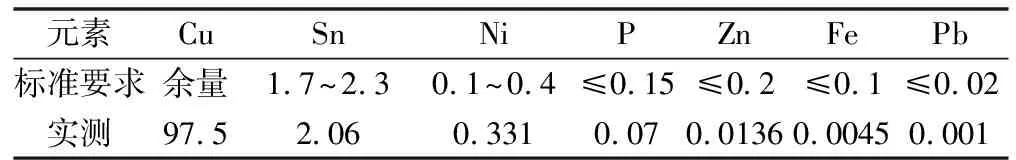

采用水平连铸技术制备的C5071青铜带材成分见表1,合金成分符合国标和内控标准。

表1 C5071合金化学成分(质量分数,%)

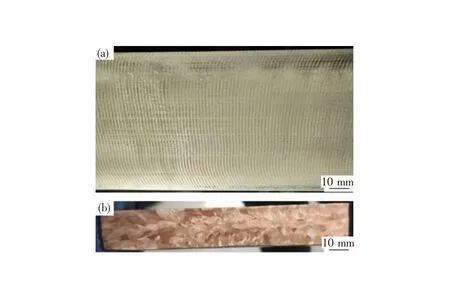

拉铸铸坯及其低倍组织如图2所示,铸坯表面完整,结晶线较平直,无明显缺陷;对比截面低倍组织发现,铸坯组织晶粒细小均匀,中心线居中没有明显上移。

(a)铸坯表面;(b)铸坯低倍组织

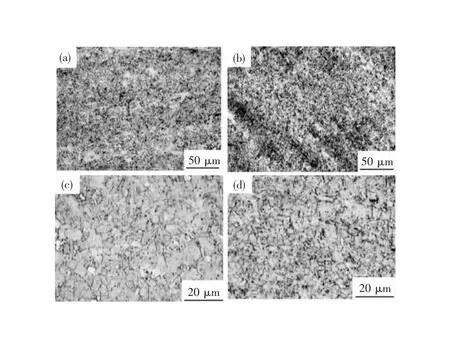

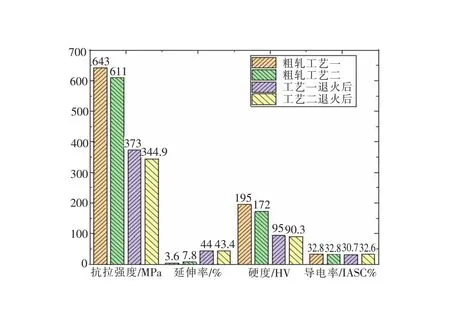

在现有技术储备及设备条件下,影响粗轧带材最重要的是粗轧加工率的选择。结合已有的成熟青铜铸坯开坯粗轧工艺,制定了两种开坯粗轧工艺方案:工艺一轧程为14.5-11.5-8.5-6.4-4.5-3.2-2.1-1.5,加工率为89.66%;工艺二轧程为14.5-11.5- 8.5-6.4-4.9-2.8-2.0,加工率为86.21%。C5071带材粗轧至1.5 mm和2.0 mm厚度后,均以120 ℃/h的升温速率加热到480 ℃保温6 h进行中间退火处理,两种工艺下带材粗轧及退火后的组织和性能分别见图3和图4。粗轧至2.0 mm的带材表面平整,无其他可见缺陷,晶粒均匀变形,组织呈轧制态;480 ℃退火后晶粒发生完全再结晶,晶粒组织细小均匀。而粗轧至1.5 mm的带材表面呈现轻微流线态,边部出现裂纹,晶粒沿轧制方向变形;480 ℃退火后晶粒发生回复,但未完全再结晶,仍有部分粗大组织。中间退火后带材抗拉强度和硬度均大幅降低,延伸率显著提高,导电性无明显变化。由于工艺一的加工率较大,粗轧和退火后带材的抗拉强度及硬度均大于工艺二。强度和硬度的降低改善了材料的塑性,便于后续轧制。结合退火前后轧制态及退火态带材组织、性能及表面质量等,采用粗轧工艺二作为开坯轧制的最佳工艺,并进行后续再轧制研究。

(a)粗轧工艺一;(b)粗轧工艺二;(c)粗轧工艺一+退火;(d)粗轧工艺二+退火

图4 粗轧带材退火前后的性能Fig.4 Performance of rough rolling strip before and after annealing

2.2 中轧加工率及中间退火工艺对带材组织与性能的影响

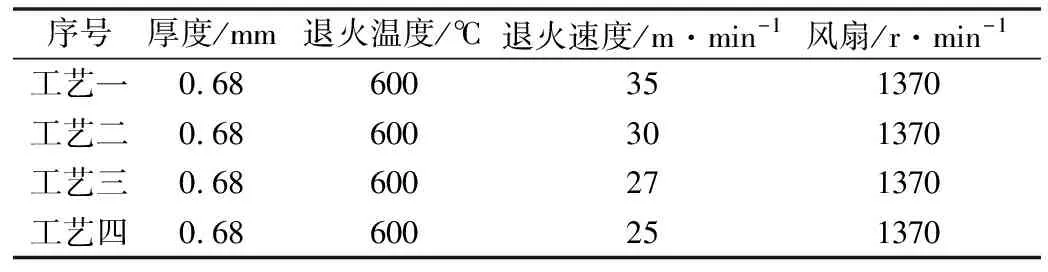

开坯轧制后带材经过回复及再结晶退火,恢复软化再轧制态。结合既往成熟的道次分配经验及轧机道次加工率,制定了三种中轧工艺,如表2所示。

表2 三种中轧工艺方案

三种中轧工艺带材的金相组织如图5所示。通过对比发现,中轧工艺一加工率较大,C5071带材抗拉强度及硬度最大,延伸率最小,板型边浪明显,金相观察发现纤维状组织明显,晶粒变形严重;中轧工艺三加工率较小,具有最大的延伸率,而硬度及抗拉强度最小,板型轻微中间浪,金相组织纤维状不明显,整体有轧制流线型;中轧工艺二加工率适中,带材抗拉强度、延伸率及硬度合适,板型较平直,晶粒变形均匀且综合力学性能较好,因此后续基于中轧工艺二进行中间退火和精轧研究。

(a)中轧工艺一;(b)中轧工艺二;(c)中轧工艺三

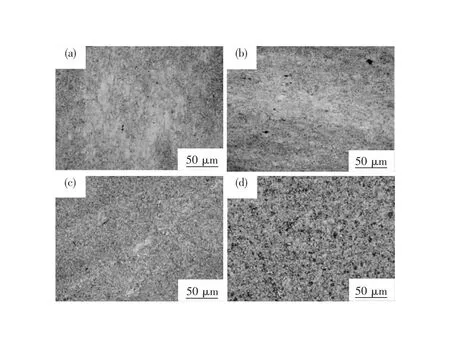

在气垫式退火炉上采用不同的退火工艺对C5071合金带材0.68 mm中轧留底料进行研究。带材在开卷后经脱脂、刷洗、清洗和烘干,通过入口活套进行带材张力的测量和控制,随后进入炉体加热。同时,采用炉体入口辊封和出口水封防止空气进入炉内,以避免带材氧化。根据中轧加工率及带材厚度等综合因素,制定四种气垫炉退火工艺进行研究,具体工艺参数表3所示,带材退火后金相组织如图6所示,力学性能和晶粒尺寸如图7所示。

表3 0.68 mm带材气垫炉退火方案

(a)退火工艺一;(b)退火工艺二;(c)退火工艺三;(d)退火工艺四

(a)抗拉强度与延伸率;(b)硬度与晶粒尺寸

由气垫炉退火试验结果可知,随着退火速度升高,带材抗拉强度及硬度逐渐下降,延伸率逐渐增加。其中退火速度为35 m/min及30 m/min的带材,金相组织还存在大晶粒及拉长晶粒,回复再结晶不完全,大小晶粒不均匀。退火速度为27 m/min时,晶粒较小,但是仍存在部分大晶粒,晶粒组织不均匀,成品性能不达标。退火速度为25 m/min时,获得较好的综合性能,金相组织均匀,晶粒细小。因此在气垫炉退火留底料时选择退火工艺四进行留底退火。

2.3 成品低温退火工艺对带材组织与性能的影响

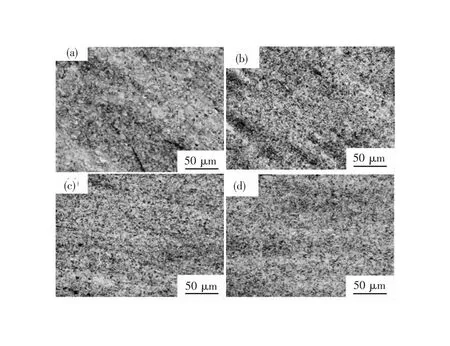

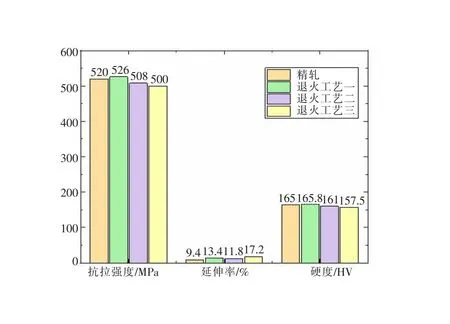

精轧工序对产品的厚度公差、板形和物理性能均有重要影响,为了提高板型及保证轧制 C5071青铜板带的质量,0.68-0.5 mm成品轧制在二十辊精轧机按常规工艺进行。由于精轧阶段加工率较小,轧制后组织均匀,晶粒变形小,如图8(a)所示。轧至0.5 mm后,未退火产品性能偏高,其中抗拉强度为520 MPa,硬度为165 HV。为了使C5071成品带材综合性能满足试验预期及技术要求,对精轧后的带材进行成品退火以调控性能。制定了三种成品退火工艺:工艺一为210 ℃保温3.5 h;工艺二为230 ℃保温3.5 h;工艺三为290 ℃保温3.5 h。三种退火工艺对应的金相组织分别如图8(b)、8(c)和8(d)所示,低温退火后带材为等轴晶组织,且晶粒尺寸较退火前有一定程度的细化。

(a)精轧;(b)退火工艺一;(c)退火工艺二;(d)退火工艺三

三种退火工艺下成品带材的力学性能如图9所示。由图9可知,210 ℃×3.5 h退火工艺下带材抗拉强度偏高,290 ℃×3.5 h退火后带材力学性能尽管在技术要求范围内,但仍处于偏低范围,容易造成不合格波动。而230 ℃×3.5 h退火后带材性能均位于技术要求中间,允许波动范围大;同时其金相组织均匀较小,测得弹性模量为117 GPa,符合技术要求。

图9 带材成品退火后性能Fig.9 Performance of the finished product strip after annealing

3 结论

本文研究了不同道次加工率和去应力退火处理工艺对C5071青铜带材力学性能和金相组织的影响,得出以下结论:

1)采用粗轧14.6-2.0 mm、中轧2.0-1-0.68 mm及精轧0.68-0.5 mm的轧制工艺制备的C5071青铜带材表面光滑平整,无明显缺陷。带材轧至成品厚度后抗拉强度为520 MPa,延伸率为9.4%,硬度为165 HV。

2)中轧带材在气垫式退火炉以25 m/min速度加热至600 ℃退火后,金相组织均匀,平均晶粒尺寸为9 μm,抗拉强度为375 MPa,延伸率为42%。

3)C5071带材成品经230 ℃×3.5 h退火后力学性能均位于技术指标中间范围,允许波动范围大,同时金相组织均匀,晶粒较小。