全钢载重子午线轮胎成型中定型过程的仿真研究

魏云港,高 明,宋凌浩,许景刚

(赛轮集团股份有限公司,山东 青岛 266550)

轮胎定型过程影响轮胎骨架材料的伸张状态、各部位应力、应变的均匀程度、胎坯形状以及轮胎的动平衡和均匀性,是成型中需要严格保证的重要步骤[1-3]。影响轮胎成型中定型效果的因素较多,需要对其进行控制,以保证胎坯质量。当前全钢载重子午线轮胎成型尚无定型过程的机理解析,定型因子设定依据仍不完善,设定时大多依靠现场经验,难以保证胎坯的质量。

随着有限元仿真技术的不断完善与广泛应用[4-9],进行有限元仿真和数字化复现轮胎成型中的定型过程(简称成型-定型过程),有利于解析轮胎的成型-定型机理、形成定型因子设定依据,进一步提高胎坯品质、保障轮胎产品质量。

本工作以我公司某规格全钢载重子午线轮胎为例,利用Abaqus软件仿真其成型-定型过程,并通过调整定型压力与超定型宽度,分析其对轮胎成型-定型过程的影响。

1 有限元仿真

1.1 几何模型

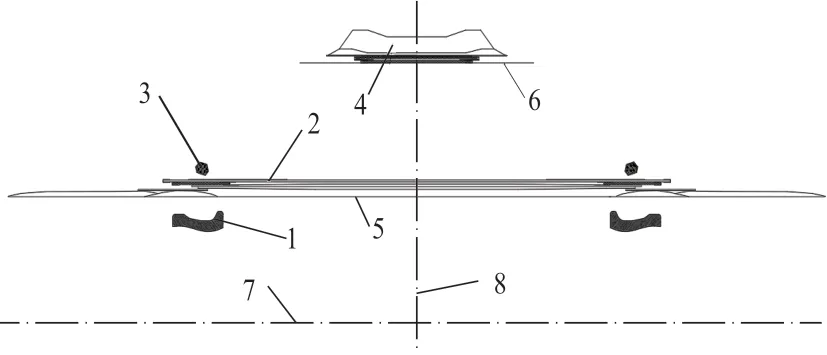

全钢载重子午线轮胎的成型-定型过程分为两个阶段,阶段一是从快充开始到胎面复合件(带束层、胎面)与胎体筒(胎面复合件之外的其他部件)接触前,其充气压力为高压;阶段二是胎面复合件与胎体筒的接触过程,其定型压力为低压。具体过程如下:在成型机主鼓(主鼓)上依次完成胎侧、加强层、胎体等胶部件的贴合,同时在成型机辅鼓(辅鼓)上依次贴合多层带束层及胎面形成胎面复合件,随后扇形块撑起将胎圈锁紧,然后调整充气压力与扇形块的水平移动量,完成定型过程。轮胎成型-定型过程的几何模型如图1所示。

图1 轮胎成型-定型过程的几何模型示意

从图1可以看出,轮胎成型-定型过程的几何模型具有对称性,可进行简化:对竖直中心线左侧部分建立有限元模型,对中心线上的节点施加对称约束。

1.2 材料模型

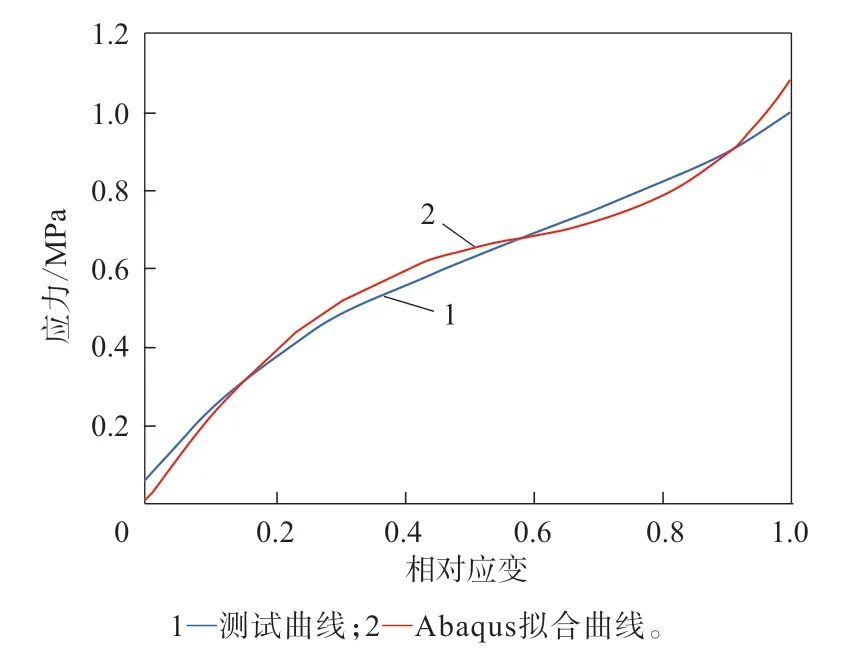

硫化前的轮胎胶部件具有明显的超弹性及粘弹性[10],超弹性特性可采用Yeoh本构模型对试验测得的胶料应力-应变曲线拟合后得到(见图2),粘弹性特性采用我公司自主开发的粘弹性本构模型进行模拟,采用CGAX3H或CGAX4H单元进行网格划分。

图2 胶料的应力-应变曲线

钢丝帘线具有线弹性力学行为,且直径比橡胶厚度小,因而采用线弹性本构模型和Rebar模型进行表征,采用SFMGAX1单元进行划分并嵌入橡胶单元内。

扇形块、胎圈、主鼓、辅鼓等金属结构刚性很大,采用解析刚体对其进行表征。

轮胎成型-定型过程中涉及不同部件间的相互接触,根据接触部件结构特性与材料属性的不同,采用不同的接触设置进行模拟。胶部件间通过表面进行接触,且相互间粘性大、接触后不易分离,采用面-面接触且不分离的方法进行模拟;成型胶囊与扇形块之间同样通过表面进行接触,但胶囊为熟胶、粘性不大,与扇形块接触后存在分离的可能,采用简单的面-面接触进行模拟。

在轮胎的成型-定型过程中,胎体筒膨胀、胎圈收缩,充气压力决定胎体筒的饱满状态,扇形块移动量决定胎圈宽度,两者相互配合可以使胎坯达到最优状态。轮胎的生产过程根据胎圈宽度的不同可设定为预定型、定型以及超定型,这3种状态的生产及仿真均通过设置不同的扇形块移动量进行实现。

1.3 仿真过程

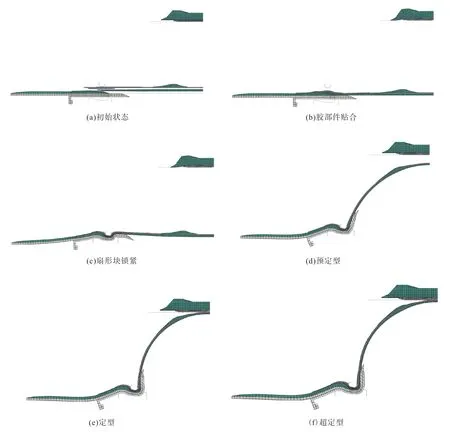

建立有限元模型后,依据现场生产工序设置不同阶段的充气压力及扇形块移动距离,得到轮胎的成型-定型仿真过程如图3所示。

图3 轮胎的成型-定型仿真过程

从图3可以看出:仿真过程中首先得到有限元模型的初始状态;然后约束扇形块、主鼓、辅鼓等金属结构的位移,并由下向上依次在胎侧、加强层、胎体等胶部件上表面施加压力以实现胶部件的贴合;之后施加给扇形块竖直向上的位移实现扇形块锁紧,此时胎圈能够在扇形块的锁紧下实现移动;最后在气密层内表面施加压力,并分别施加给扇形块不同的水平位移依次实现预定型、定型和超定型过程,从而完成了轮胎的成型-定型过程。

从图3可以清晰地看到各定型阶段的变形情况,胎体帘布中间先接触胎面复合件,且在接触前胎体曲线完全伸展、无拐点。

2 模型验证

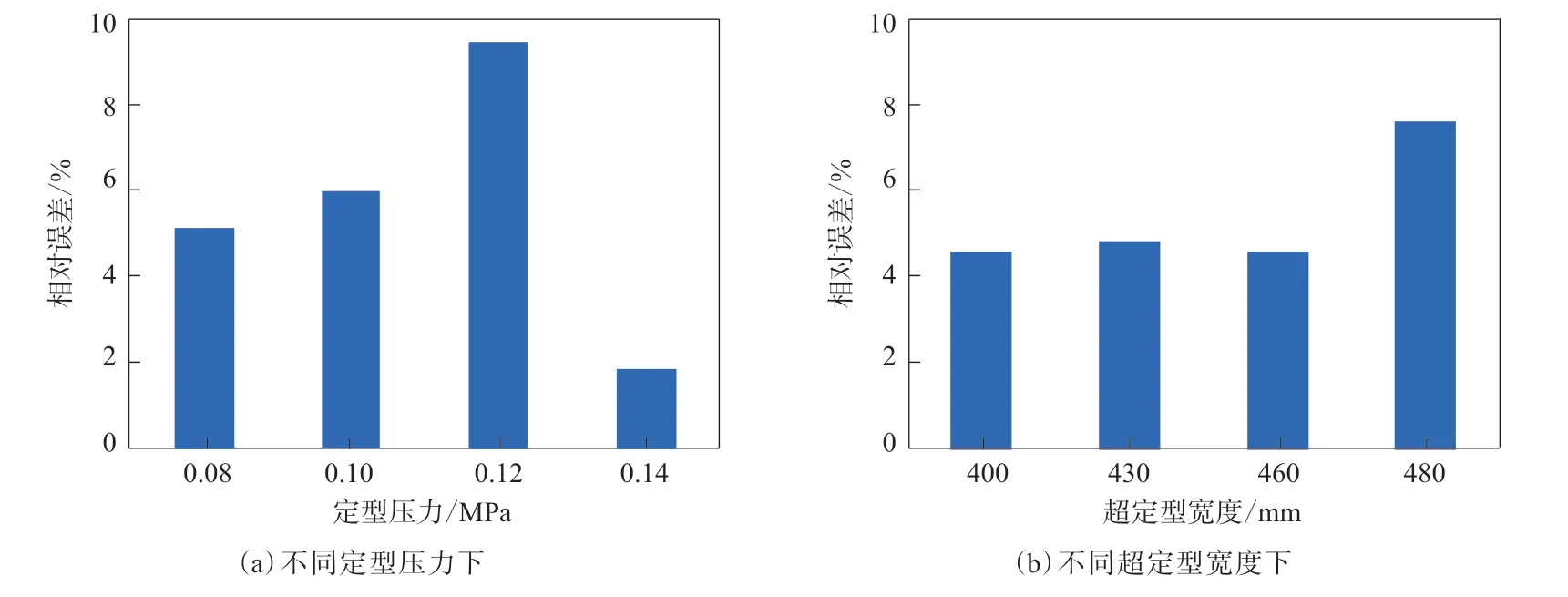

为保证轮胎成型-定型过程仿真结果的准确性,以超定型状态下的胎侧宽度为评价依据,将仿真结果与试验结果进行对比验证,同时考虑到定型压力与超定型宽度对胎坯形状的影响,以期增加仿真结果的可靠性。

胎侧宽度仿真结果与试验结果的相对误差如图4所示。

图4 胎侧宽度仿真结果与试验结果的相对误差

从图4可以看出,不同定型压力及超定型宽度下胎侧宽度的仿真结果与试验结果的相对误差均小于10%,满足工程需求。

3 定型压力和超定型宽度影响的仿真分析

除了充气压力和扇形块移动量,在成型-定型过程的超定型阶段,定型压力和超定型宽度也是重要的定型因子。因此,本工作从胎体与胎面复合件的接触面积(简称接触面积)、胎体帘线应力(简称帘线应力)两个维度入手,研究定型压力和超定型宽度对成型-定型过程的影响。

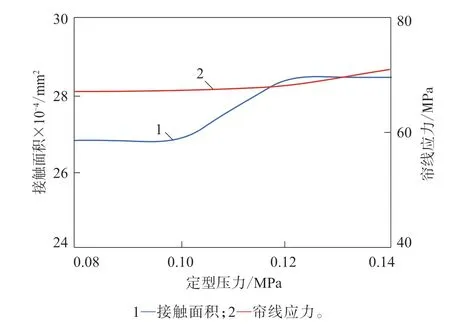

定型压力对接触面积和帘线应力的影响如图5所示。

图5 定型压力对接触面积和帘线应力的影响

从图5可以看出:随着定型压力的增大,接触面积和帘线应力均增大,但两者的增大幅度并不相同;定型压力为0.10~0.12 MPa时,帘线与胎面复合件的接触面积增幅明显,但帘线应力增幅并不明显,有利于各部件的贴合;定型压力大于0.12 MPa后,接触面积趋于平缓,但帘线应力却随之增大,增大了帘线破断的风险。因此,定型压力为0.10~0.12 MPa时有利于提高胎坯的生产质量。

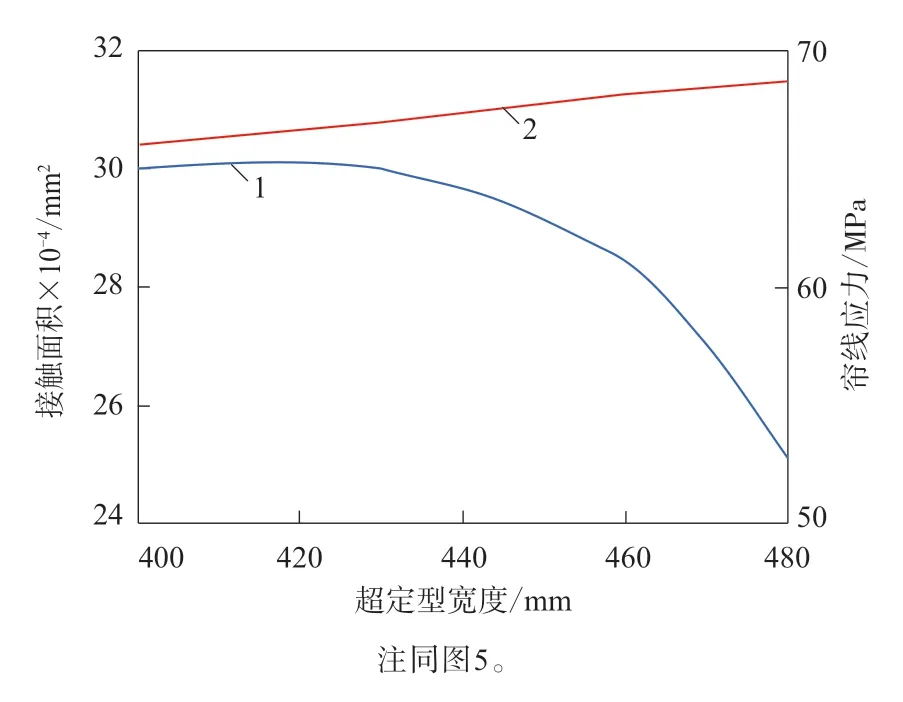

超定型宽度对接触面积和帘线应力的影响如图6所示。

图6 超定型宽度对接触面积和帘线应力的影响

从图6可以看出,随着超定型宽度的增大,接触面积减小,帘线应力增大。接触面积减小不利于各部件的贴合,帘线应力增大提高了帘线破断的风险,因此,增大超定型宽度不利于提高胎坯的质量,生产过程中应尽可能地减小超定型宽度。

4 结语

根据现场生产部件与工序,借助有限元仿真技术复现了全钢载重子午线轮胎的成型-定型过程,并通过与试验结果进行对比,验证了有限元仿真技术的可靠性。同时,从胶部件接触面积与帘线应力两个维度入手,评价了定型压力和超定型宽度的影响,完善了定型因子的设定依据,为解析定型机理、提高胎坯质量提供了依据。