315/60R22.5全钢载重子午线轮胎胎圈结构有限元优化设计

张海燕,王朝洋,荆 涛,刘 鹏,叶佳蕾,朱 萍

(1.中策橡胶集团股份有限公司,浙江 杭州 310018;2.杭州中策清泉实业有限公司,浙江 杭州 311404)

汽车工业和公路建设的飞速发展驱动载重子午线轮胎质量不断提升。合理的结构设计可以使轮胎在相同材料和工艺的条件下拥有更长的使用寿命和更低的故障率[1-2]。有限元仿真分析由于可以直观地为轮胎性能提供理论依据,正越来越深入地应用于轮胎结构优化设计中[3-6]。

本工作根据公司315/60R22.5全钢载重子午线轮胎在市场上实际使用的破坏情况,设计不同结构优化方案,利用Abaqus和Tyabas软件建立有限元模型,以增强材料端点单元及与其共用节点单元为研究对象,选取应变能密度、Mises应力、剪切应变LE13和LE23作为评价指标,对不同方案进行优选分析。根据有限元分析结果,对优选方案轮胎进行室内胎圈耐久性能试验和实车路试验证。

1 轮胎损坏形式及优化方案

我公司生产的315/60R22.5全钢载重子午线轮胎主要用于车辆运输牵引车,销往国内和欧洲。市场反馈,315/60R22.5轮胎在国内运输新能源SUV(单台质量超过2.5 t)至中后期出现胎圈空、胎圈裂现象。将出现胎圈损坏的轮胎进行解剖,发现损坏端点均出现在钢丝包布反包端点处,为应力性破坏,如图1所示。

图1 胎圈损坏示意

为提升胎圈抗疲劳性能,本工作设计优化方案如下。

方案1:钢丝包布宽度减小5 mm,内端点高度不变。

方案2:钢丝包布宽度增大10 mm,内端点内移,内端点贴50 mm锦纶包布,外端点高度及其与胎体级差不变。

方案3:调整胎体和钢丝包布宽度,胎体反包端点高于钢丝包布外端点。

方案4:减薄胎圈护胶,使用双三角胶,钢丝包布外端点与胎体级差不变。

2 有限元仿真建模

将初始方案及4种优化方案分别建立有限元模型。通过CAD软件绘制轮胎断面材料分布图并进行网格划分,将其导入轮胎专用有限元分析前处理软件Tyabas 4.0中进行边界条件、材料参数、轮辋参数、充气压力、负荷等设定,生成inp文件,随后将其提交至Abaqus软件进行计算。初始方案轮胎材料分布及网格划分如图2所示。

图2 轮胎二维平面轴对称模型

轮胎橡胶材料采用线弹性本构模型。0°带束层采用Marlow超弹性本构模型,输入通过试验得到的应力-应变曲线数据[7]。其他增强材料采用Rebar单元埋入橡胶基体中,采用线弹性本构模型。轮胎标准充气压力为900 kPa,标准负荷为3 750 kg,轮辋为22.5×9.75,轮胎与轮辋的摩擦因数为0.35,轮胎与地面的摩擦因数为0.5。

3 结果与讨论

全钢载重子午线轮胎的疲劳破坏绝大多数发生在增强部件端点或其周围。这是由于橡胶材料和增强材料之间的模量差异大、边界明显,易产生应力集中。同时,在轮胎成型过程中组装或层贴时,易出现阶梯式分布的缺陷源点。在长期滚动交变载荷的作用下,增强部件端点或其周围最易萌生裂纹,而后裂纹扩展导致胎圈破坏[8-11]。本工作主要研究钢丝包布外端点单元及与其共用节点单元(以下简称钢丝包布端点)、胎体反包端点单元及与其共用节点单元(以下简称胎体端点),分析参数为钢丝包布端点和胎体端点的应变能密度、Mises应力、剪切应变LE13和LE23[12-13]。

3.1 应变能密度

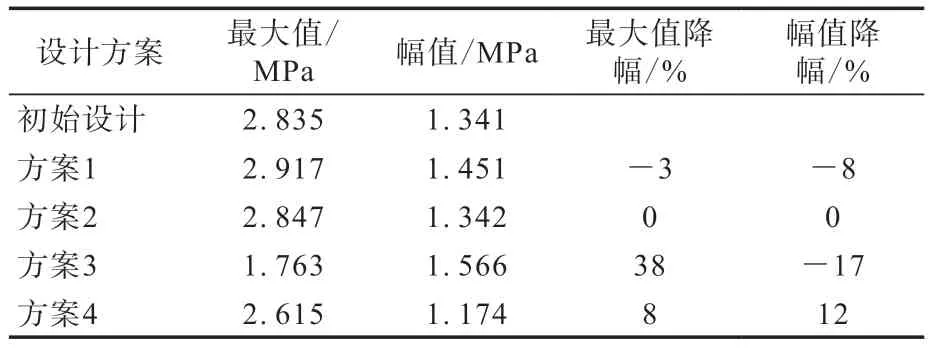

增强材料端点应变能密度越小,轮胎耐疲劳性能越好,越不容易损坏。不同方案轮胎旋转一周钢丝包布端点和胎体端点应变能密度最大值、幅值及优化方案降幅对比分别如表1和2所示。

表1 钢丝包布端点应变能密度对比

从表1可以看出,与初始设计相比,4个优化方案钢丝包布端点应变能密度最大值和幅值均有降低,其中方案4应变能密度最大值降幅最大,为30%,方案2下降最小,降幅为12%。

从表2可以看出,只有方案3胎体端点应变能密度最大值和幅值均有降低,最大值降幅为67%,其余3个方案胎体端点应变能密度最大值均有不同程度增大。因此,就胎体端点应变能密度来看,优选方案3。

表2 胎体端点应变能密度对比

3.2 Mises应力

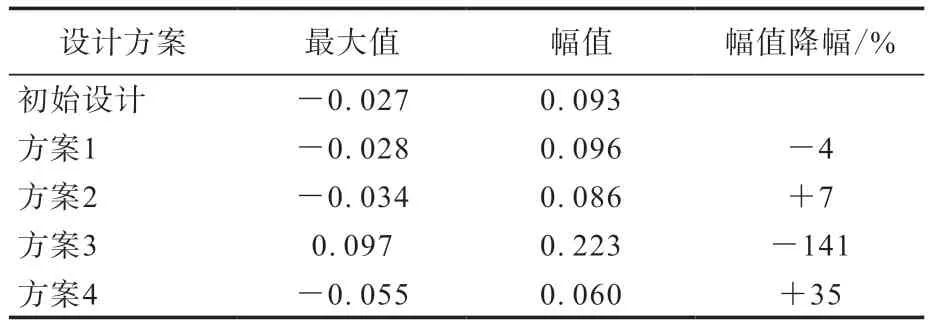

在轮胎滚动过程中,增强材料端点区域会受到周期性的作用力,端点部位的橡胶在周期性作用力下会发生疲劳破坏,在方案优选时,尽量选取应力最大值和应力变化幅值小的方案。不同方案轮胎旋转一周钢丝包布端点和胎体端点Mises应力对比分别如表3和4所示。

表3 钢丝包布端点Mises应力对比

从表3可以看出,4个优化方案钢丝包布端点Mises应力最大值和幅值均有下降,其中方案4最大值下降最多,降幅为16%,方案3幅值下降最多,降幅为44%。

从表4可以看出,方案1和方案2胎体端点Mises应力最大值和幅值均有小幅增长,方案3最大值下降显著,降幅为38%,但幅值增大17%,方案4 Mises应力最大值和幅值均有降低。就胎体端点Mises应力来看,优选方案4。

表4 胎体端点Mises应力对比

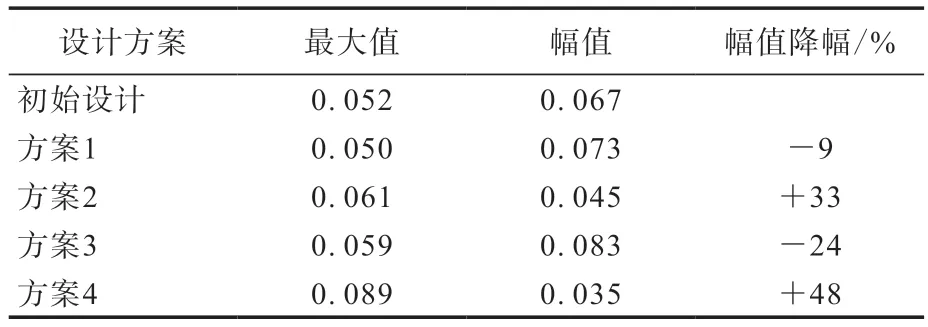

3.3 剪切应变LE13

在轮胎结构设计的过程中,要尽可能减小应变,以延长轮胎的使用寿命。不同方案轮胎旋转一周钢丝包布端点和胎体端点剪切应变LE13对比分别如表5和6所示。

表5 钢丝包布端点剪切应变LE13对比

表6 胎体端点剪切应变LE13对比

结合表5和6可以看出:方案3采用胎体端点高于钢丝包布设计时,钢丝包布端点剪切应变LE13幅值显著降低,但胎体端点幅值大幅增大;方案1降低钢丝包布反包端点,钢丝包布端点剪切应变LE13幅值降低,胎体端点幅值小幅增大;方案4钢丝包布和胎体端点剪切应变LE13幅值均有显著下降,降幅分别为25%和35%。因此,优选方案4。

3.4 剪切应变LE23

不同方案轮胎旋转一周钢丝包布端点和胎体端点剪切应变LE23对比分别如表7和8所示。

表7 钢丝包布端点剪切应变LE23对比

表8 胎体端点剪切应变LE23对比

从表7和8可以看出:方案3胎体端点剪切应变LE23幅值增大24%;方案4钢丝包布和胎体端点剪切应变LE23幅值分别下降27%和48%。因此,优选方案4。

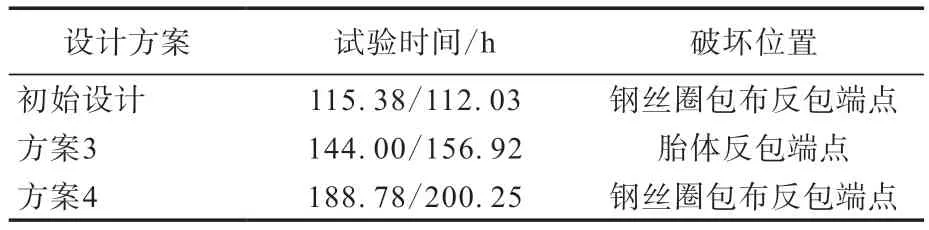

根据上述仿真分析结果,优选方案3和方案4进行进一步的成品轮胎试验验证。

3.5 仿真结果验证

将初始设计方案、方案3和方案4进行成品轮胎试制,各挑选2条A级品轮胎进行室内胎圈耐久性能测试。测试条件为:充气之前磨去胎面,试验充气压力 720 kPa(标准充气压力的80%),试验负荷 6 000 kg(标准负荷的160%),转鼓速度50 km·h-1。试验结果如表9所示。

表9 轮胎胎圈耐久性能试验结果

从表9可以看出,胎圈结构优化方案3和方案4轮胎的胎圈耐久性能均优于初始设计方案,其中方案4结果最优,其胎圈耐久性能试验时间较初始设计延长70 h以上。由此可见,成品轮胎胎圈耐久性能试验结果与仿真结果一致。

另外,在实际路试中,方案4轮胎的胎圈性能表现最优。

4 结语

以315/60R22.5轮胎胎圈耐疲劳性能提升为例,根据实际损坏形式设计胎圈结构优化方案,建立有限元模型,并通过钢丝包布端点和胎体端点应变能密度、Mises应力、剪切应变LE13和LE23分布情况的比较分析,优选出方案3和方案4进行成品轮胎试验验证。成品轮胎室内试验结果与仿真结果一致,优选方案轮胎胎圈耐久性能均优于初始设计轮胎,方案4轮胎延长胎圈耐久性能试验时间70 h以上,实现了提高胎圈耐疲劳性能的目的,延长了轮胎的使用寿命。