不溶性硫黄对轮胎带束层胶料与镀铜钢丝帘线动态粘合性能的影响

张 新,徐霄平,赵之朋,李云峰,俞正洲,刘玉帅

(1.山东阳谷华泰化工股份有限公司,山东 阳谷 252300;2.国家橡胶助剂工程技术研究中心,山东 阳谷 252300)

轮胎带束层由胶料与骨架材料(镀铜钢丝帘线,简称镀铜钢丝)组成,其硫化后在镀铜钢丝外形成三相[1-3]:贴近镀铜钢丝的胶料中的硫与镀铜钢丝之间形成CuxS粘合界面层;在粘合界面层附近形成由粘合树脂网络、CuxS粘合层网络及硫化胶网络交叉而成的增强层;在外层为硫化胶网络与粘合树脂网络交叉而成的基体相。三相相互渗透,并无明显界限,在轮胎使用中,带束层的破坏常发生在物理性能及耐老化性能最差的一相。

轮胎带束层胶料(简称带束层胶料)与镀铜钢丝的粘合机理如下:钢丝帘线表面的镀铜层与胶料中的单质硫反应形成CuxS[4]。带束层胶料配方中的硫黄不仅与天然橡胶(NR)交联,还与镀铜钢丝表面的铜反应形成粘合层,两种反应在硫化过程中形成对硫的竞争[5]。如何平衡这两种反应,使胶料在不损失其物理性能的同时与镀铜钢丝形成良好的粘合界面十分重要。为了平衡这两种反应,常在带束层胶料中添加适量的不溶性硫黄[6-7]。

胶料中添加过量的不溶性硫黄会导致两种结果:首先,大量的硫会与镀铜钢丝表面的铜形成CuxS粘合层,同时过量的硫继续与CuxS反应形成越来越厚的CuS层,相对于胶料,CuS层属于较硬的脆性界面层,在受到周期性外力作用时易被破坏形成脱层[8];其次,过量的硫会导致其与NR接触面增大,交联反应容易进行,造成胶料的硫化速率增大,胶料容易焦烧,从而导致胶料的流动性变差,阻碍其向镀铜钢丝缝隙渗透,减小了胶料与镀铜钢丝的粘合性能[9],同时胶料交联密度的增大会造成胶料模量和硬度的增大,从而降低整个带束层的动态力学性能[10]。

如果不溶性硫黄的用量过小,由于硫黄与铜的反应速率要远大于硫黄与橡胶的交联反应速率,在硫化过程中靠近镀铜钢丝表面胶料中的硫黄会首先向镀铜钢丝表面迁移与铜进行反应,而远离镀铜钢丝表面胶料中的硫黄会受到交联网络和填料网络的阻碍难以迁移到靠近粘合层的胶料中,造成此部分的胶料硫化不足,胶料的硬度、模量和机械性能均会受到影响,从而形成应力薄弱点[11]。

本工作研究不溶性硫黄用量对带束层胶料与镀铜钢丝动态粘合性能的影响。

1 实验

1.1 原材料

NR,SCR5,海南天然橡胶产业集团股份有限公司产品;粘合树脂AR1005、亚甲基给予体(简称HMMM-55)、不溶性硫黄和促进剂DCBS-80,山东阳谷华泰化工股份有限公司产品;新癸酸钴,山东阳谷福泰化工有限公司产品;3+8×0.33HT镀黄铜钢丝帘线(镀层由63.5%±6.35%的铜和36.5%±3.65%的锌组成),中国贝卡尔特钢帘线有限公司产品;其他材料均为橡胶工业常用原材料。

1.2 配方

基本配方:NR 100,炭黑N330 55,氧化锌-80 10,防老剂4020 1.5,新癸酸钴 0.8,粘合树脂AR1005 1.5,HMMM-55 4.5,促进剂DCBS-80 1.5。

1#—5#配方中不溶性硫黄用量分别为2,4,5,6,8份,其余组分及用量同基本配方。

1.3 主要设备和仪器

XSM-1/10~120型密炼机,上海科创橡塑机械设备有限公司产品;XK-160型开炼机,大连诚信橡塑机械有限公司产品;HS-100T-RTMO型平板硫化机,佳鑫电子设备科技(深圳)有限公司产品;HH-336型邵尔A型硬度计,日本三丰株式会社产品;MV2000型门尼粘度仪和MDR2000型无转子硫化仪,美国阿尔法科技有限公司产品;GT-7017-M型老化试验箱,中国台湾高铁检测仪器有限公司产品;3365型万能电子拉力试验机,美国英斯特朗公司产品;钢丝帘线动态粘合试验机,北京万汇一方科技发展有限公司产品。

1.4 试样制备

胶料采用三段炼胶工艺,一段和二段在密炼机中进行,三段在开炼机上进行。一段混炼工艺为:NR→炭黑N330和小料以及钴盐→排胶(共275 s),排胶温度为(150±3) ℃;二段混炼工艺为:一段混炼胶在密炼机中以40 r·min-1的转速混炼180 s后排胶,排胶温度为(125±3) ℃;三段混炼工艺为:在二段混炼胶中添加粘合树脂AR1005、HMMM-55以及不溶性硫黄、促进剂DCBS-80等硫化体系,混炼均匀,下片,停放24 h后进行性能测试。

采用平板硫化机按照GB/T 6038—2006要求进行硫化,硫化条件为151 ℃/10 MPa×20 min。

采用乙醇对钢丝帘线进行表面处理得到表面处理镀铜钢丝,干燥后隔绝空气保存。

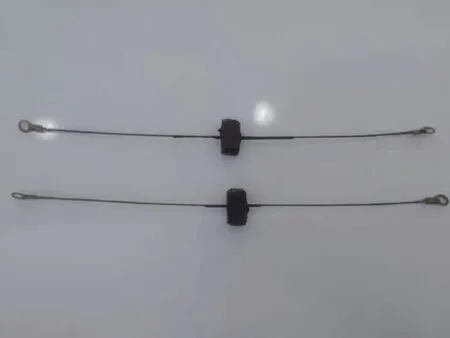

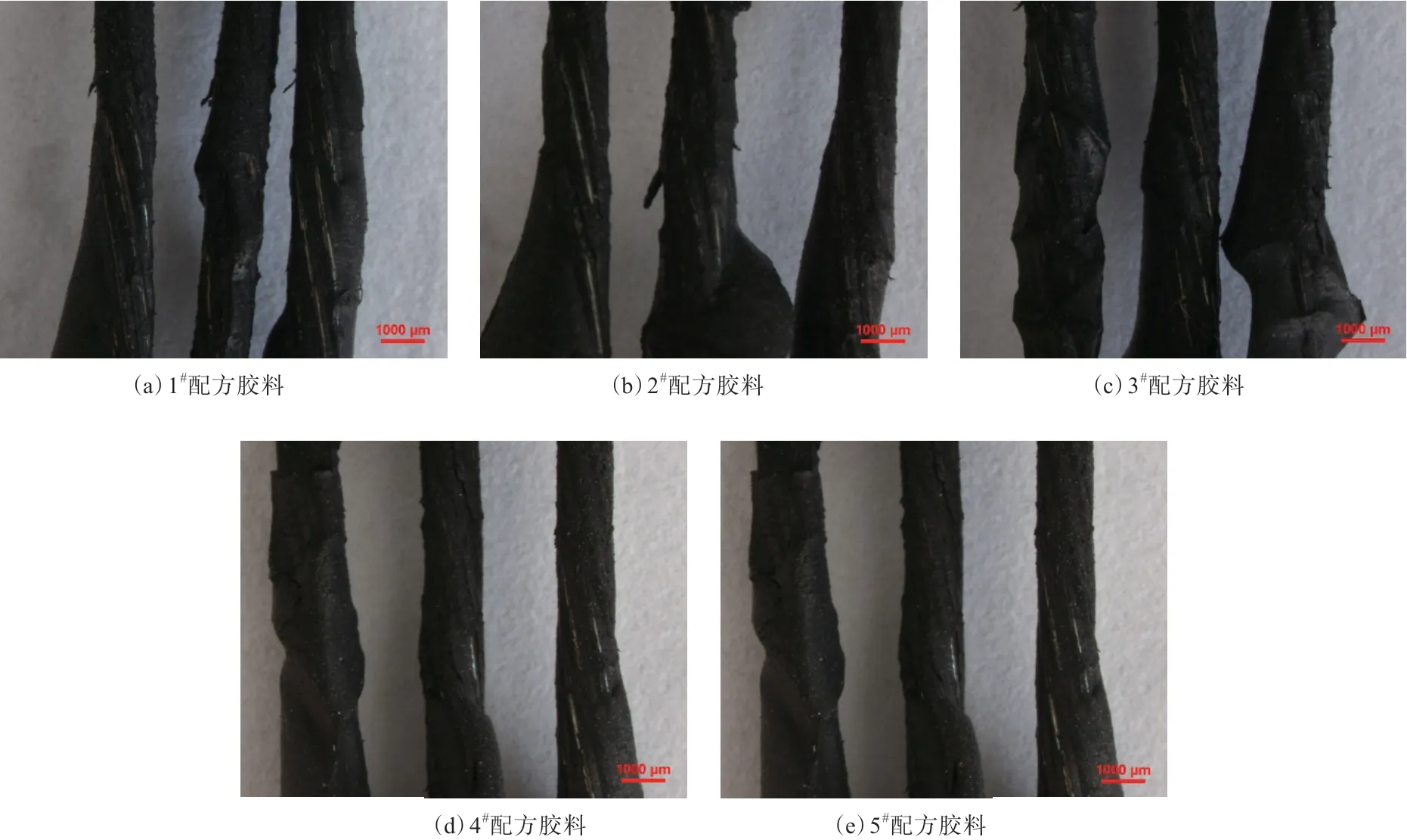

使用平板硫化机和T抽出橡胶/钢丝硫化模具制备胶料与镀铜钢丝试样,硫化条件为151 ℃/10 MPa×20 min,修剪后的胶料与镀铜钢丝试样如图1所示。

图1 胶料与镀铜钢丝试样

1.5 性能测试

1.5.1 硫化特性

利用无转子硫化仪按照GB/T 16584—1996测试胶料的硫化特性,下模腔摆动角度为±1°,硫化仪温度为151 ℃。

1.5.2 物理性能

邵尔A型硬度按照GB/T 531.1—2008进行测试;拉伸性能和撕裂强度分别按照GB/T 528—2009和GB/T 529—2008进行测试,拉伸速度为500 mm·min-1。

1.5.3 动态疲劳性能

采用胶料与镀铜钢丝试样进行动态疲劳试验,试验条件为:疲劳应变 2.0 mm,频率 30 Hz,温度 80 ℃,时间 120 min。

1.5.4 动/静态粘合性能

利用万能电子拉力试验机按照 GB/T 16586—2014要求,测定未疲劳的胶料与镀铜钢丝试样(静态粘合)及疲劳后停放32 h的胶料与镀铜钢丝试样(动态粘合)的粘合抽出力(简称抽出力),取平均值。

1.5.5 抽出钢丝的表面观察

利用显微镜放大10倍观察抽出钢丝表面的覆胶量及表面特性。

2 结果与讨论

2.1 硫化特性

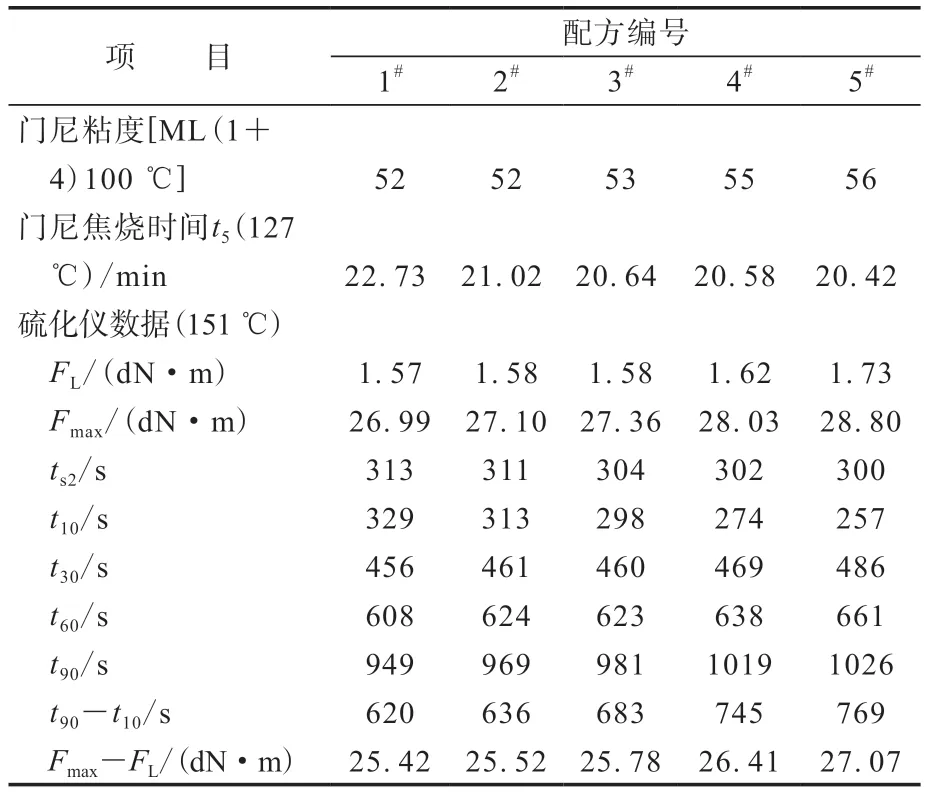

不溶性硫黄对胶料硫化特性的影响见表1。

表1 不溶性硫黄对胶料硫化特性的影响

从表1可以看出,随着不溶性硫黄用量的增大,胶料的门尼焦烧时间t5逐渐缩短,t90-t10逐渐延长,门尼粘度、FL和Fmax逐渐增大。这主要是由于随着不溶性硫黄用量的增大,混炼或停放过程中混炼胶产生的轻度交联程度增大,焦烧时间逐渐缩短,混炼胶的模量增大,导致胶料门尼粘度增大;同时,单硫键或双硫键数量增多,胶料的交联密度增大,导致硫化胶模量增大,Fmax逐渐增大。

2.2 物理性能

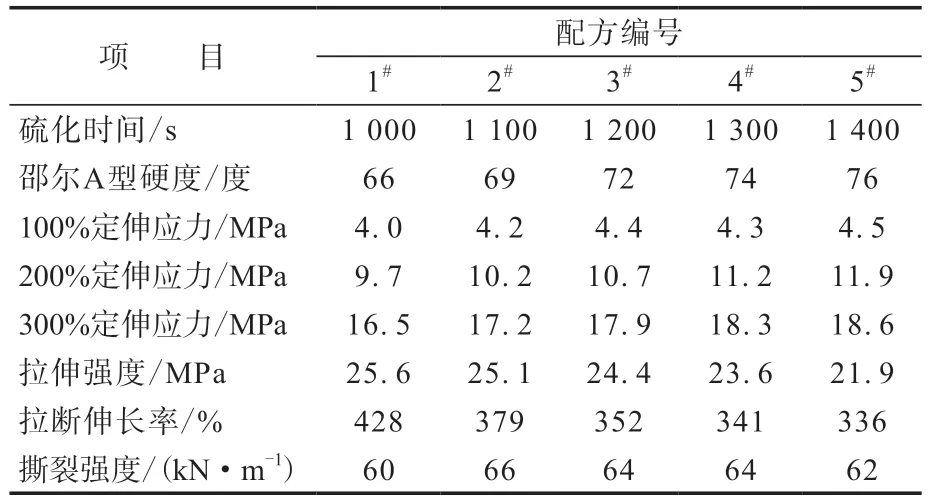

不溶性硫黄对硫化胶物理性能的影响如表2所示。

表2 不溶性硫黄对硫化胶物理性能的影响

从表2可以看出:随着不溶性硫黄用量的增大,胶料的邵尔A型硬度增大,100%,200%和300%定伸应力总体增大,拉伸强度和拉断伸长率逐渐减小;硫黄用量为2份时,胶料的拉伸强度和拉断伸长率最大,定伸应力最小;硫黄用量为4份时,胶料的撕裂强度最大;硫黄用量为8份时,胶料的拉伸强度和拉断伸长率最小,定伸应力最大。这主要是由于硫黄用量小时,胶料的交联网络以单硫键或双硫键为主,因此拉伸强度大;硫黄用量过多时,胶料的交联密度过大,交联点间的相对分子质量减小,不利于链段的热运动和应力传递;此外,有效网链数减小,网链不能均匀承载,负荷易集中于局部网链上使胶料的拉伸强度减小。

2.3 胶料与镀铜钢丝的动/静态粘合性能

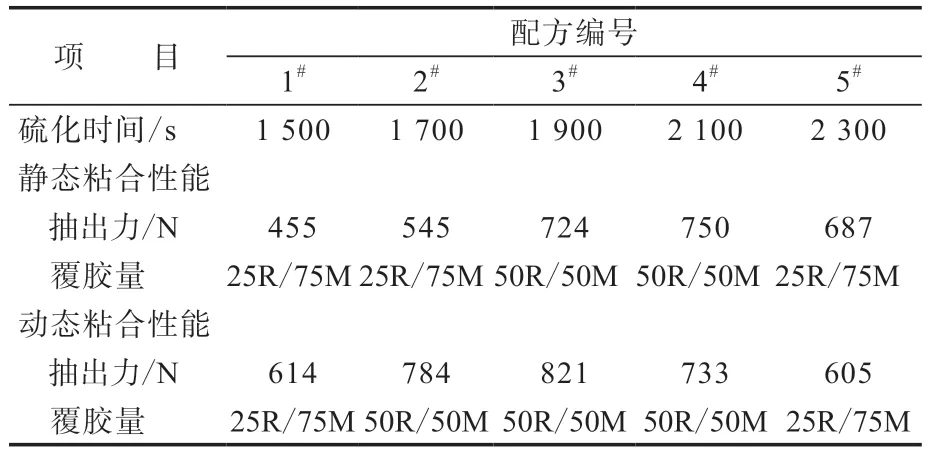

不溶性硫黄对胶料与镀铜钢丝的动/静态粘合性能的影响如表3所示,其中,粘合性能通过抽出力大小和覆胶量来表征。

表3 不溶性硫黄对胶料与镀铜钢丝的动/静态粘合性能的影响

从表3可以看出:随着不溶性硫黄用量的增大,静态和动态疲劳后胶料与镀铜钢丝的抽出力均出现先增大后减小的趋势。静态抽出力在不溶性硫黄用量为6份时达到最大,不溶性硫黄用量再增大时抽出力减小;而动态疲劳后抽出力在不溶性硫黄用量为5份时达到最大,不溶性硫黄用量再增大时抽出力减小。

2.4 不溶性硫黄对抽出钢丝表面特性的影响

各配方胶料与镀铜钢丝的静态和动态抽出界面分别如图2和3所示。

图2 各配方胶料与镀铜钢丝的静态抽出界面

从图2和3可以看出,随着不溶性硫黄用量的增大,静态和动态疲劳后各配方胶料与镀铜钢丝抽出界面的镀铜钢丝裸露面积先减小后增大,覆胶体积先增大后减小。说明不溶性硫黄用量过多或过少对胶料与镀铜钢丝的粘合均产生不利的影响。

3 结论

(1)随着不溶性硫黄用量的增大,胶料的门尼焦烧时间t5逐渐缩短,t90-t10逐渐延长,门尼粘度、FL和Fmax逐渐增大。

(2)随着不溶性硫黄用量的增大,胶料的邵尔A型硬度增大,100%,200%和300%定伸应力总体增大,拉伸强度和拉断伸长率逐渐减小。

(3)随着不溶性硫黄用量的增大,静态和动态疲劳后各配方胶料与镀铜钢丝的抽出力均出现先增大后减小的趋势。

(4)随着不溶性硫黄用量的增大,静态和动态疲劳后胶料与镀铜钢丝抽出界面的镀铜钢丝裸露面积先减小后增大,覆胶体积先增大后减小。