硅烷协效剂DOFLOW DST-100H在白炭黑填充胶中的应用

邵玉龙,李根新,倪 宝,,谷倩倩,章冰莹,,黄大业,*

(1.杭州海潮橡胶有限公司,浙江 杭州 310018;2.中策橡胶集团股份有限公司,浙江 杭州 310018)

在轮胎胎面胶中应用白炭黑进行补强,可使胶料获得优异的抗湿滑性能和低滚动阻力[1-2],因此,在1992年米其林公司开创绿色轮胎技术之后,白炭黑的应用日益广泛。随着人们对轮胎性能要求的不断提高,轮胎对于抗湿滑性能和滚动阻力的要求更加严苛。

近年来,随着高比例白炭黑填充胶的配方不断被开发应用,高填充白炭黑胶料的混炼难度大、门尼粘度高、升温速度快、白炭黑分散困难且易二次团聚、表观质量差等问题愈发突出[3],因此,轮胎配方研究人员不断寻求新的方法和材料,以进一步提高白炭黑的分散性。有研究表明[4],添加一定量的分散剂,可以与硅烷偶联剂产生叠加效果,从而使胶料的性能更加优异。

硅烷协效剂DOFLOW DST-100H(简称DST-100H)是针对高比例白炭黑填充胶配方而开发的,具有显著提高白炭黑分散性、减少白炭黑絮凝、改善胶料加工性能和动态力学性能等优点。本工作研究DST-100H在不同硅烷偶联剂体系下白炭黑填充胶中的应用。

1 实验

1.1 主要原材料

溶聚丁苯橡胶(SSBR),牌号3824,充油量为37.5份,韩国LG化学有限公司产品;镍系丁二烯橡胶(BR),牌号9000,中国石油大庆石化分公司产品;白炭黑,牌号ZC-165MP,确成硅化学股份有限公司产品;硅烷偶联剂Si75,牌号HP1589,江西宏柏新材料股份有限公司产品;硅烷偶联剂Si747,江苏麒祥高新材料有限公司产品;DST-100H,无锡市东材科技有限公司产品;环保芳烃油,牌号V700,宁波汉圣化工有限公司产品。

1.2 试验配方

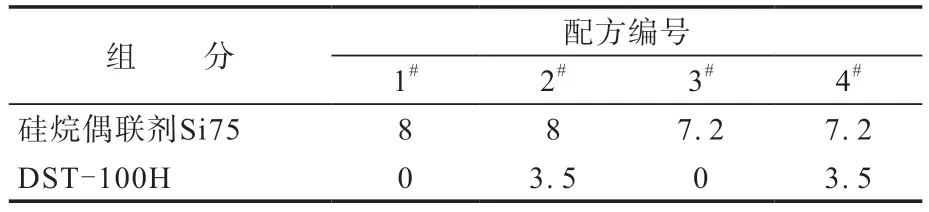

配方A和B分别如表1和2所示。

表1 配方A 份

表2 配方B 份

1.3 主要设备和仪器

PHM-2.2型小密炼机,璧宏机械工业股份有限公司产品;S(X)K-160型开炼机,上海市拓林轻化机械厂产品;M200E型门尼粘度仪,北京友深电子仪器有限公司产品;GT-2000A型无转子硫化仪,上海诺甲仪器仪表有限公司产品;TS-2000M型拉力试验机,中国台湾高铁检测仪器有限公司产品;RPA2000橡胶加工分析(RPA)仪,美国阿尔法科技有限公司产品;VR-7120型动态热机械分析(DMA)仪,日本UESHIMA公司产品;MFP-3D型原子力显微镜(AFM),牛津仪器公司产品。

1.4 混炼工艺

1.4.1 配方A胶料

胶料采用3段混炼工艺,均在PHM-2.2型小密炼机中进行。一段混炼工艺为:加入SSBR和BR,塑炼30 s(转子转速为50 r·min-1)→加入白炭黑、硅烷偶联剂Si75、DST-100H、环保芳烃油、氧化锌、硬脂酸、防老剂等小料→压压砣混炼60 s(转子转速为45 r·min-1)→提压砣清扫→压压砣混炼至127 ℃(转子转速为45 r·min-1)→提压砣清扫→压压砣混炼至145~150 ℃,恒温120 s(变转速、变压砣位置),排胶→开炼机过辊4次出片。二段混炼工艺为:加入一段混炼胶,混炼至120 ℃(转子转速为50 r·min-1)→提压砣→压压砣混炼至142℃(转子转速为50 r·min-1),排胶→开炼机过辊4次出片。三段混炼工艺为:加入二段混炼胶、硫黄和促进剂→压压砣混炼至75 ℃(转子转速为35 r·min-1)→提压砣清扫→压压砣混炼至95 ℃,排胶→开炼机过辊4次出片。

1.4.2 配方B胶料

胶料采用3段混炼工艺,均在PHM-2.2型小密炼机中进行。一段混炼工艺为:加入SSBR和BR,塑炼30 s(转子转速为50 r·min-1)→加入白炭黑、硅烷偶联剂Si747、DST-100H、环保芳烃油、氧化锌、硬脂酸、防老剂等小料→压压砣混炼60 s(转子转速为45 r·min-1)→提压砣清扫→压压砣混炼至115 ℃(转子转速为45 r·min-1)→提压砣清扫→压压砣混炼至135~140 ℃,恒温120 s(变转速、变压砣位置),排胶→开炼机过辊4次出片。二段混炼工艺为:加入一段混炼胶,混炼至115 ℃(转子转速为50 r·min-1)→提压砣→压压砣混炼至135 ℃(转子转速为50 r·min-1),排胶→开炼机过辊4次出片。三段混炼工艺为:加入二段混炼胶、硫黄和促进剂→压压砣混炼至75 ℃(转子转速为35 r·min-1)→提压砣清扫→压压砣混炼至95 ℃,排胶→开炼机过辊4次出片。

1.5 测试分析

(1)Payne效应。采用RPA仪测试混炼胶的Payne效应,测试条件为:温度 60 ℃,频率 30 Hz,应变范围 0.28%~42%。

(2)动态力学性能。采用DMA仪进行测试,测试条件为:频率 12 Hz,应变 7%(预应变)/±0.25%(动应变),温度范围 -50~80 ℃,升温速率 2 ℃·min-1。

(3)AFM分析。在轻敲模式(斥力)下测量切割平整面的硫化胶试样,通过相图分析白炭黑在硫化胶中的分散性。

(4)胶料其他性能均按照相应的国家标准或企业标准进行测试。

2 结果与讨论

2.1 配方A胶料

2.1.1 硫化特性

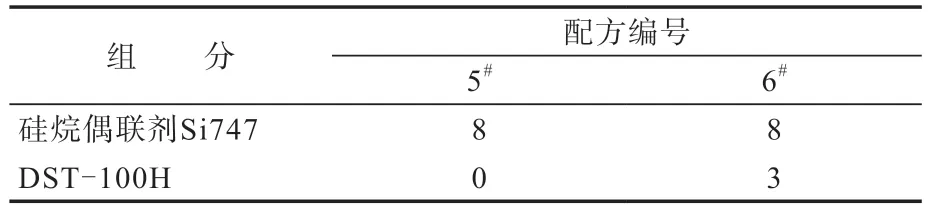

配方A胶料的硫化特性如表3所示。

表3 配方A胶料的硫化特性

从表3可以看出:减小硅烷偶联剂Si75用量后胶料的门尼粘度增大;加入DST-100H后,胶料的门尼粘度明显减小,且停放一定时间后胶料门尼粘度的增大趋势减缓,表明DST-100H可显著改善白炭黑的分散性,同时减少因停放带来的白炭黑絮凝、团聚现象。

从表3还可以看出,加入DST-100H后,胶料的FL和Fmax略有减小,t5和t90延长,表明DST-100H对白炭黑具有一定的润滑作用,可带来少量增塑效果,并能显著提高胶料的焦烧安全性。

2.1.2 物理性能

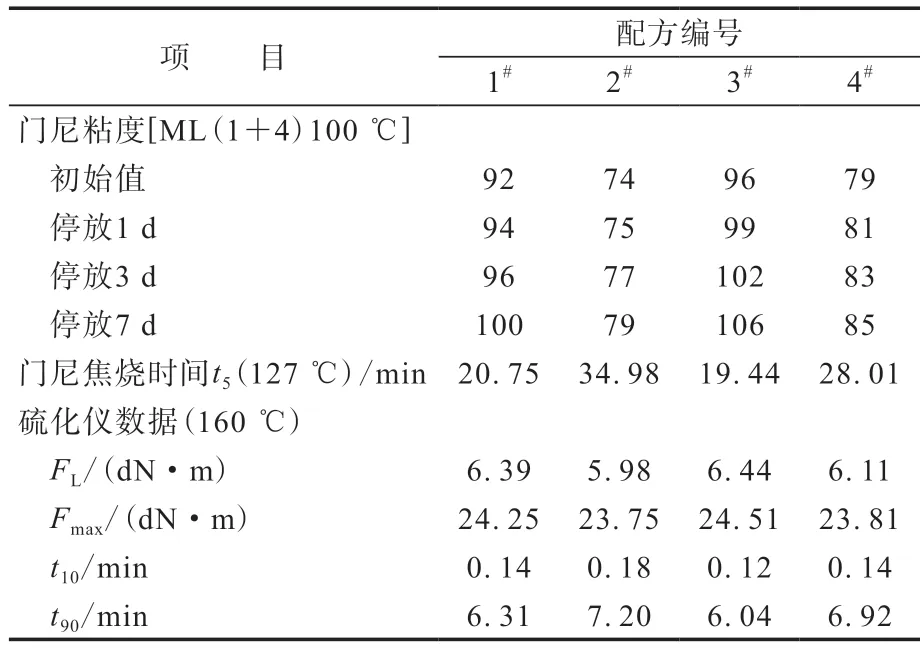

配方A硫化胶的物理性能如表4所示。

表4 配方A硫化胶的物理性能

从表4可以看出:加入DST-100H后,硫化胶的硬度减小,表明DST-100H具有一定的润滑和增塑作用;硫化胶的拉断伸长率和撕裂强度增大,这主要是由于DST-100H改善了白炭黑的分散性;同时硫化胶的定伸应力减小。

2.1.3 Payne效应

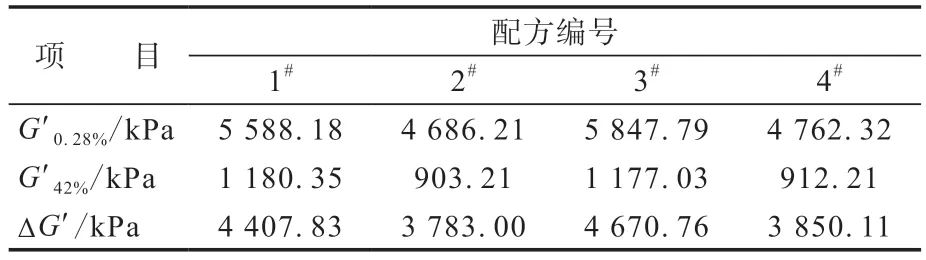

配方A胶料的RPA测试结果如表5所示,G′为剪切储能模量,G′0.28%和G′42%分别为应变0.28%和42%的G′,ΔG′为G′0.28%与G′42%之差。

表5 配方A胶料的RPA测试结果

橡胶中填料-填料和聚合物-填料网络结构随着应变的增大而逐渐受到破坏,填料之间的相互作用减弱,导致G′随着应变增大而减小的现象称为Payne效应。轮胎行业多用Payne效应表征填料的分散性,ΔG′越大,表明填料的分散性越差。

从表5可以看出:加入DST-100H可以明显降低胶料的Payne效应,减少白炭黑的絮凝,改善填料的分散性;同时,减小硅烷偶联剂Si75用量后胶料的Payne效应增大,加入DST-100H可以弥补硅烷偶联剂减量带来的白炭黑分散性变差的损失。

2.1.4 动态力学性能

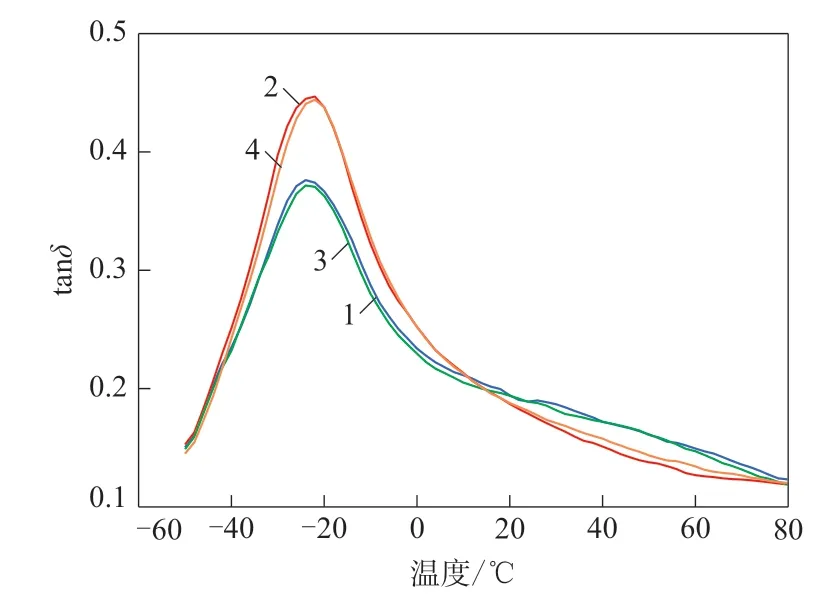

配方A硫化胶的DMA测试结果如表6和图1所示,tanδ为损耗因子。

图1 配方A硫化胶的tan δ-温度关系曲线

表6 配方A硫化胶的tan δ

从表6和图1可以看出,加入DST-100H后,硫化胶的tanδ峰值明显增大,0 ℃时的tanδ增大,60℃时的tanδ减小,表明白炭黑在胶料中的分散性提高。减小硅烷偶联剂Si75用量后,硫化胶0 ℃时的tanδ略有减小,但通过添加DST-100H带来的性能改善远大于硅烷偶联剂减量带来的性能损失。

2.1.5 AFM分析

配方A胶料的AFM照片如图2所示,不同颜色说明了模量的差异,根据白炭黑、橡胶和结合胶的模量差异,可以判定白炭黑的分散性。

图2 配方A胶料的AFM照片

从图2可以看出:硅烷偶联剂减量带来了大量的白炭黑团聚,导致白炭黑分散性下降;加入DST-100H可以显著减少白炭黑的团聚,使其分散程度与硅烷偶联剂减量前相近。同时,在不改变硅烷偶联剂Si75用量的情况下,加入DST-100H可以有效改善白炭黑的分散性。

2.2 配方B胶料

2.2.1 硫化特性

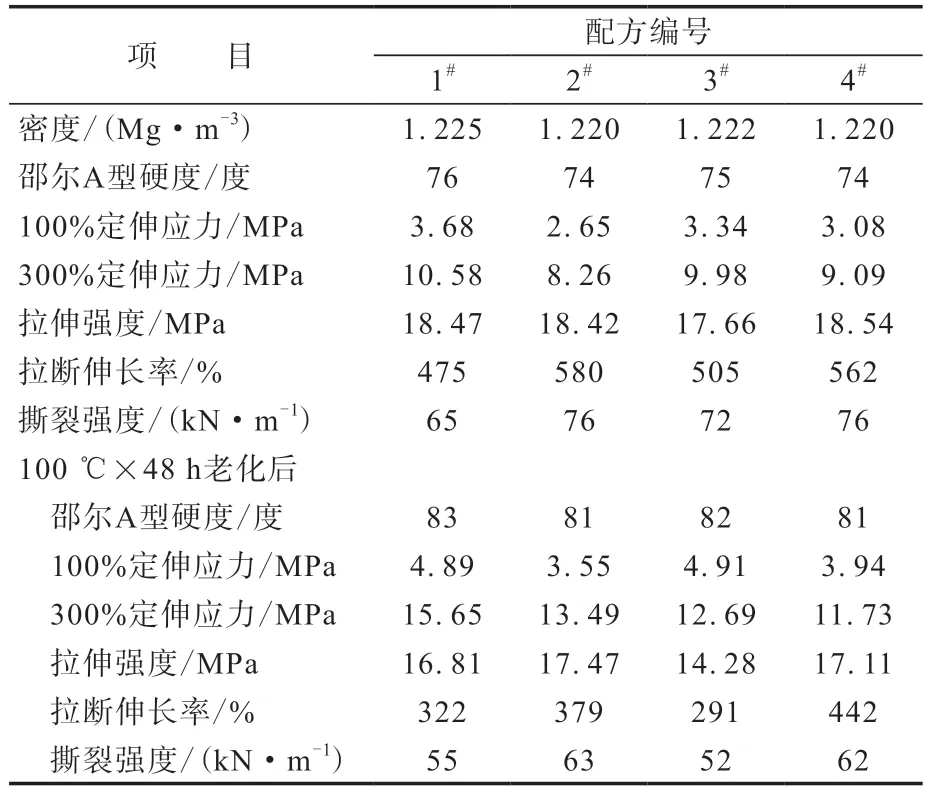

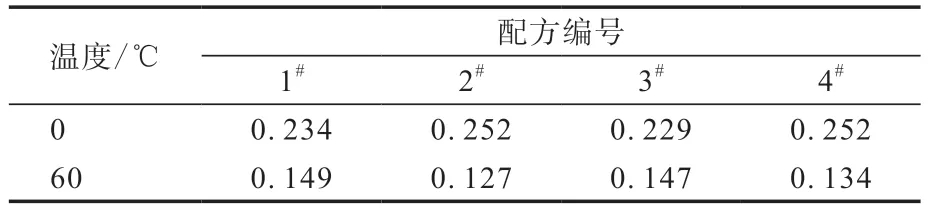

配方B胶料的硫化特性如表7所示。

表7 配方B胶料的硫化特性

从表7可以看出,在硅烷偶联剂Si747体系下,胶料的加工性能和焦烧安全性较差,而加入DST-100H后,胶料的门尼粘度减小,t5延长,表明胶料的加工性能和焦烧安全性得到改善。

2.2.2 物理性能

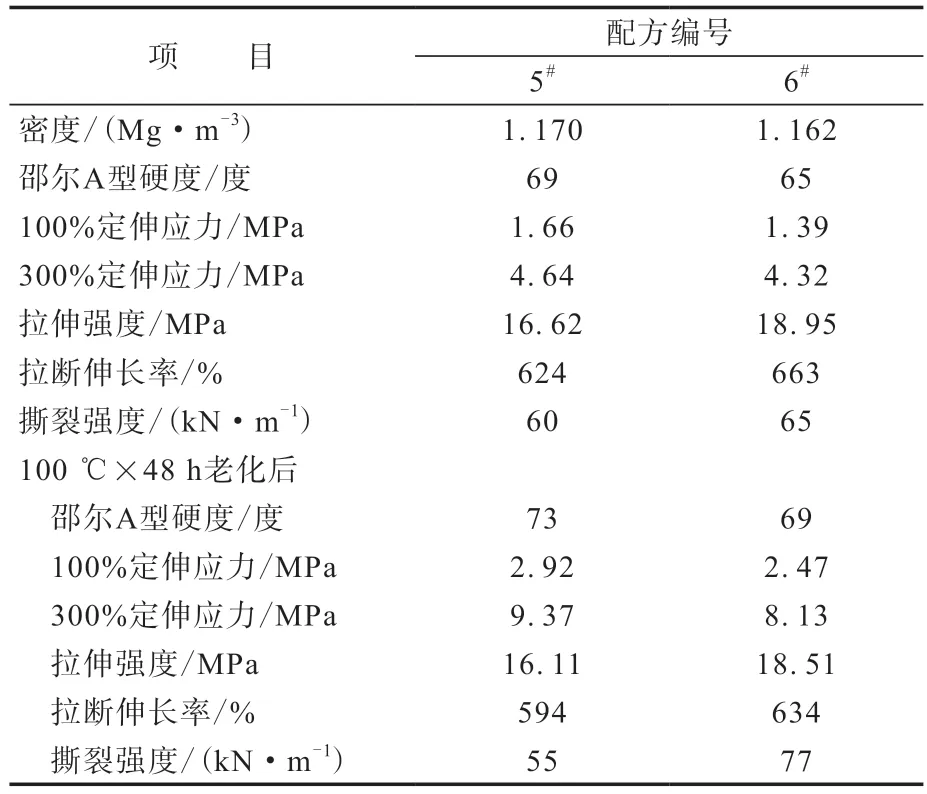

配方B硫化胶的物理性能如表8所示。

表8 配方B硫化胶的物理性能

从表8可以看出,加入DST-100H后,硫化胶的硬度和定伸应力减小,拉伸强度、拉断伸长率和撕裂强度明显增大。

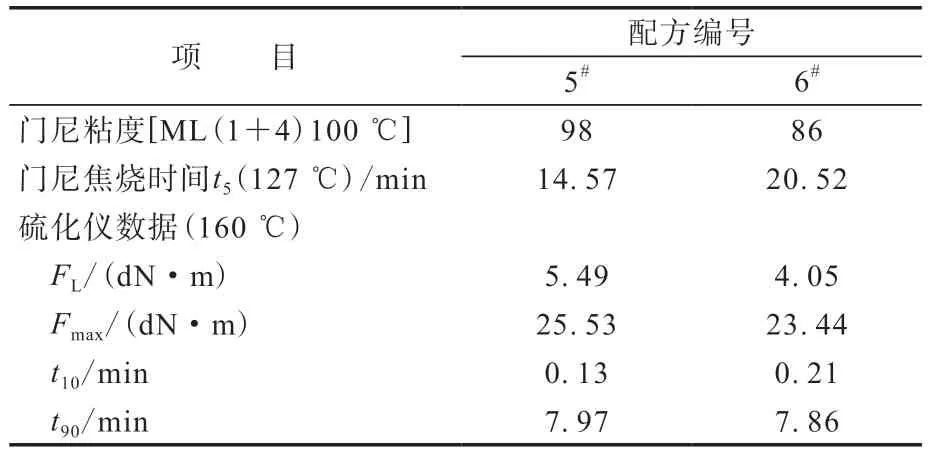

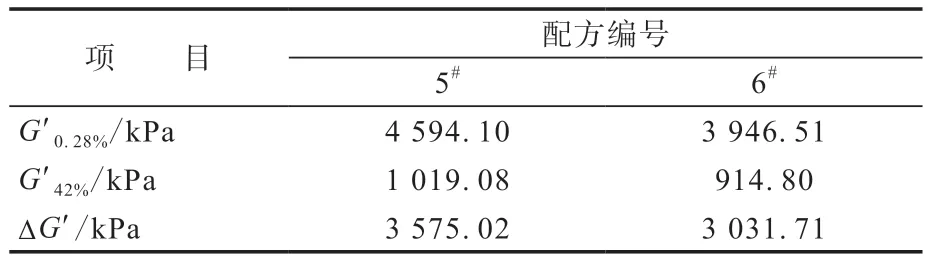

2.2.3 Payne效应

配方B胶料的RPA测试结果如表9所示。

表9 配方B胶料的RPA测试结果

从表9可以看出,加入DST-100H可以明显地降低胶料的Payne效应,减少白炭黑的絮凝,改善白炭黑的分散性。

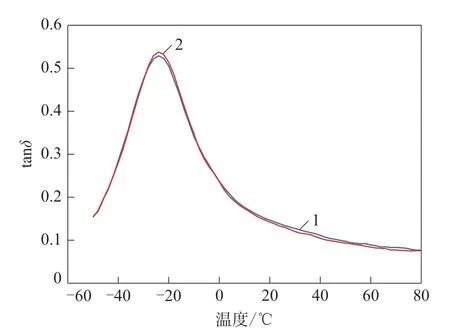

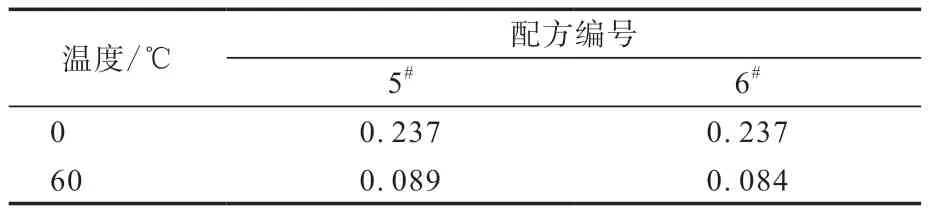

2.2.4 动态力学性能

配方B硫化胶的DMA测试结果如表10和图3所示。

图3 配方B硫化胶的tan δ-温度关系曲线

表10 配方B硫化胶的tan δ

从表10和图3可以看出,加入DST-100H后,硫化胶的DMA曲线基本一致,仅生热有所下降,这主要是由于硅烷偶联剂Si747可以带来优异的白炭黑分散性,导致DST-100H对硫化胶动态力学性能的改善效果不明显。

3 结论

在硅烷偶联剂Si75体系下,加入DST-100H可以改善胶料的加工性能,减少白炭黑的絮凝和团聚现象,提高硫化胶的拉断伸长率和撕裂强度,同时对于提高抗湿滑性能和降低滚动阻力具有积极作用。在硅烷偶联剂Si747体系下,加入DST-100H可以有效改善胶料的加工性能和焦烧安全性,提高硫化胶的拉伸强度、拉断伸长率和撕裂强度,降低胶料的Payne效应,改善白炭黑分散性。