天然气净化厂在役切断阀防卡涩气路设计优化

林万洲,刘海泉,侯开红,潘向东

(1. 中国石油西南油气田川东北作业分公司,四川 达州 636164;2. 中国石油西南油气田天然气净化总厂,重庆 400021)

天然气净化厂是对天然气进行脱硫(碳)、脱水并对酸气进行处理的工厂[1],工艺介质有天然气、酸气、液硫和富胺液等,具有高温、高压、有毒等特性,属于高危化工企业[2]。正常稳定运行的生产装置,由于突发产生波动或出现紧急事故时,自控系统发出紧急停车信号,联锁切断阀会快速响应,关闭进料切断阀,切断物料供给,同时打开吹扫和放空阀,将易燃、易爆、有毒的介质排放出去[3]。天然气净化厂内设有大量的切断阀,用于快速制止事故发生或制止小事故进一步恶化、蔓延造成大的事故[4]。

1 故障情况

某9.0×106m3/d高含硫天然气净化厂单列净化装置拥有2台高压贫砜胺液泵,一台为电机驱动,另一台为蒸汽透平驱动[5]。在由电机泵切换至透平泵运行过程中,透平泵启运正常后需停运电机泵时,需先打开电机泵出口切断阀YV-070993,实现泵输送溶液的回流,然后关闭电机泵出口主阀,最后关停电机泵。YV-070993阀为气关阀[6-8],设计最大关断压差为10 MPa,现场实际最大关断压差为8 MPa,作用方式为单作用,阀门打开过程依靠气缸内的受力弹簧复位的作用力克服阀门前后压差。但实际切换操作过程中,由于两泵并列运行时YV-070993阀前后压差较高,不小于10 MPa(超过了设计值),当收到打开信号时克服不了阀门前后压差,故出现切断阀无法正常打开的情况[9]。遇到该情况时,操作上通常临时采用直接强制停运电驱泵的方式进行切泵操作。电驱泵停运后,切断阀前后压差变小,阀门自动打开。

2020年,净化厂针对产品气和尾气双达标的目标进行了改造[10-11],调整了工艺流程,切断阀内介质由半贫砜胺液变为贫砜胺液[12],切断阀实际关断压差由不小于10 MPa降至不小于8 MPa,压差虽然有所减小,但阀门仍多次出现无法打开的现象。

2 传统解决方法

常规解决措施有以下几种:

1)更换弹性系数更大的弹簧,增大弹簧回弹力度,保证足够驱动阀门打开。

2)更换输出扭矩更大的执行机构,确保执行机构弹簧提供的弹力扭矩满足阀门打开动作时所需扭矩。

3)采用清洗液定期清洗阀座腔,确保阀座运动自由。

4)阀杆填料函注脂润滑油,降低阀杆与填料间的摩擦阻力。

5)为回流切断阀增设小口径旁通手动阀,当回流切断阀无法打开时,开启旁通阀用于平衡切断阀前后压力,减小压差,辅助切断阀打开。

综上所述,都需将阀门下线进行改造,需另采购弹簧或执行机构,费用较高,改造工作量大且耗时长;增设平衡阀又不符合设计规范。因此,提出阀门维保可在线实施,且工作量小的气路系统优化改造措施。

3 气路系统优化

3.1 原气路系统工作原理

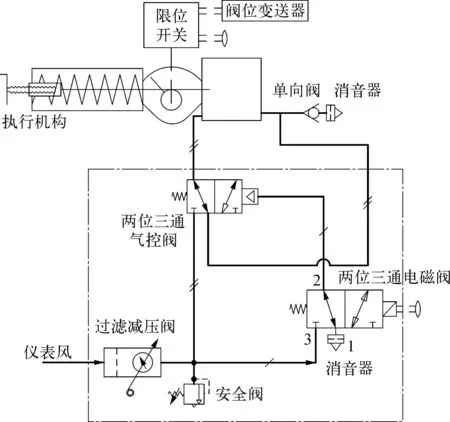

3.1.1 阀门关闭动作

切断阀原气路系统流程如图1所示,仪表风进入主气路通过过滤减压阀、安全阀和上支路进入两位三通气控阀后截止,因为此时两位三通气控阀处于自然位,气源从右侧支路进入两位三通电磁阀。当DCS输出阀门关闭信号时,两位三通电磁阀通电,端口2和3连通,端口1断开,气源进入两位三通气控阀后该阀动作,气源进入执行机构的气缸左侧,压缩弹簧,驱动阀门关闭。

图1 切断阀原气路系统流程示意

3.1.2 阀门打开动作

当DCS输出阀门打开信号时,此时两位三通电磁阀失电,电磁阀动铁芯在弹簧的作用下复位,端口3断开,端口2和1联通。此时两位三通气控阀失气,从而复位,气缸左侧的气源依次经两位三通气控阀、单向阀、消音器排向大气,气缸内处于压缩受力的弹簧,在复位的作用力下驱动阀门打开。

3.2 改造方案

该次改造针对切断阀气路系统进行升级,并不改变阀门的作用方式、控制方式和逻辑,以实现在切泵过程中,切断阀能及时、有效地动作。

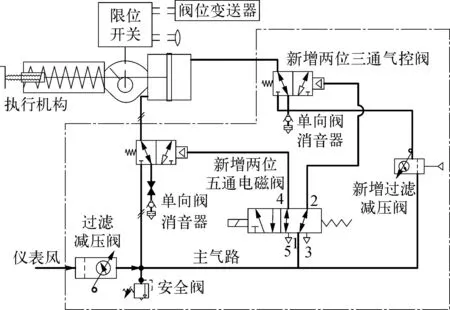

升级气路系统改进配置如下: 切断阀气路改造方案为将原来的两位三通电磁阀替换为两位五通电磁阀;新增1台两位三通气控阀;新增1台过滤减压阀。切断阀气路系统改造后的流程如图2所示。优化后,阀门开关动作流程如下。

图2 切断阀改造后的气路示意

3.2.1 阀门关闭动作

仪表风进入主气路通过过滤减压阀和安全阀,从右侧支路进入新增的过滤减压阀,达到右侧新增的两位三通气控阀后截止,因为此时两位三通气控阀处于自然位。同时,另一支路气源进入新增的两位五通电磁阀,当DCS输出阀门关闭信号时,两位五通电磁阀通电,端口1和4连通,端口2和3连通,端口3排向大气。端口1和4连通后,气源进入两位三通气控阀后使其连通,连通后主气源压力进入执行机构的气缸左侧,压缩弹簧,驱动阀门关闭。

3.2.2 阀门打开动作

当DCS输出阀门打开信号时,此时两位五通电磁阀失电,电磁阀位置将发生改变,1和2连通,5和4连通,端口5排向大气。此时两位三通气控阀失气,从而复位,气缸左侧的空气经新增两位三通气控阀的端口排向大气。同时从两位五通电磁阀的端口2出去的气源推动新增的两位三通气控阀连通,右侧支路气源由新增过滤减压阀控制调压后,进入气缸右侧,辅助推动弹簧复位,增加执行机构输出扭矩,辅助阀门打开。

3.2.3 改造注意事项

气路系统改造前,需向厂家核实确认气缸、活塞、活塞杆、拨叉、阀杆等是否能承受增设辅助气路后的作用力,且必须在模拟工况压差下进行开关测试验证后,方能投入使用,否则将有可能造成阀门和执行机构部分零部件不可逆的损坏。

4 应用效果

将该切断阀下线进行清洗、注脂、润滑盘根后,模拟现场8 MPa关断压差进行开关测试,分别调节新增过滤减压阀输出压力为0.05 MPa,0.1 MPa,0.15 MPa,0.2 MPa,0.25 MPa,0.3 MPa,阀门开关均正常。2022年大修期间,完成对该切断阀气路系统改造后,运行至今未再出现卡涩问题。该改造方案工作量小,无需对阀门或执行机构解体和更换部件,成本也较整体更换阀门或者执行机构节省数倍,此外,鉴于该阀气路改造后,使用效果较好,该厂通过清理、摸排后还将该改造方案推广应用至中压蒸汽切断阀和废气切断阀等一批出现类似卡涩问题的切断阀上,应用效果均良好。

5 结束语

天然气净化厂内切断阀数量庞大,且涉及到众多关键工艺节点,它的灵活开启和关闭是保障工艺安全的基础,直接关系到净化厂的安全、可靠运行。切断阀在长期服役后,因工况变化、阀门性能下降等原因表现出动作迟缓、卡涩,甚至卡死不动作等问题。通过优化切断阀的气路系统,提高了阀门开启过程中气缸推动力,有效解决了切断阀长期服役后出现的因动作扭矩增大导致的卡涩问题。该方案在不拆卸阀门和执行机构前提下,在线实施改造,具有改造成本低,周期短的优点,对解决阀门卡涩问题提出了一种全新思路,并为其他存在类似卡涩问题的切断阀提供了一定的借鉴。