内浮顶罐油气回收系统控制方案设计

贠莹

(中石化(大连)石油化工研究院有限公司,辽宁 大连 116045)

石化行业中内浮顶罐的呼吸挥发会产生大量的挥发性有机物(VOCs),VOCs不但是大气污染的主要来源之一,还会危害人类健康[1-3]。因此,目前对石化行业内浮顶罐VOCs的回收受到越来越多的重视。

1 内置气袋废气减排技术及流程简介

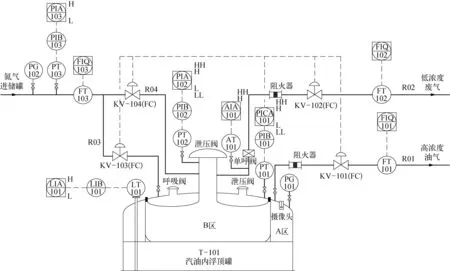

某石化企业采用中石化(大连)石油化工研究院有限公司开发的“内浮顶罐内置气袋废气减排”成套技术,对内浮顶罐产生的废气统一收集,收集的废气接入罐区现有VOCs治理装置处理后达标排放,VOCs治理装置采用的是该公司研发的“低温柴油吸收-碱液脱硫-脱硫及总烃浓度均化-催化氧化”工艺[4]。该内浮顶罐油气回收系统流程如图1所示,内浮顶罐储存粗焦化汽油,最大收油量为20 t/h,最大出料量为25 t/h,储存介质的储存温度不大于40 ℃。该罐运行时的排气量为50~100 m3/h[5]。该罐设置的气袋为圆柱形,气袋的顶部设有泄压人孔,用于袋内的气体排放,其他地方均密闭。气袋将内浮顶罐内分为油气空间和氮气空间,油气空间为罐内壁与袋外壁构成的密闭空间,如图1中A区,袋内为氮气空间,如图1中B区。袋内含有低浓度VOCs的氮气排放至现有催化氧化单元处理(脱硫及总烃浓度均化),袋外含有高浓度VOCs的气体排放至现有低温柴油吸收单元处理。

图1 内浮顶罐油气回收系统流程示意

由图1可知,内浮顶罐罐顶两侧设置呼吸阀和泄压阀[6];管道R01设置开关阀KV-101(FC)及流量计FT-101,控制A区高浓度油气进入现有低温柴油吸收单元;管道R02设置开关阀KV-102(FC)及流量计FT-102,控制B区低浓度废气进入现有催化氧化单元;管道R03设置开关阀KV-103(FC)及流量计FT-103,控制氮气进入A区的气量;管道R04设置开关阀KV-104(FC)及流量计FT-103,控制氮气进入B区的气量;罐顶设置压力检测点PT-101,通过实时监测罐顶压力来控制氮气进入罐内A区或B区的气量,以及从A区或B区排出的废气量,以实现内浮顶罐内置气袋自动补排程序的控制;罐顶设置可燃气体浓度检测器,以实时监测罐内可燃气体浓度;罐内设置液位检测仪表LT-101,实时监测罐内汽油液位。

2 内置气袋自动补排控制方案设计

内浮顶罐油气回收系统通过PLC对采集的工艺参数处理后在屏幕上显示,操作员能够直观地查看现场实时数据、历史数据曲线以及报警信息等内容[7-8]。

内置气袋自动补排控制方案的软件部分基于S7-300PLC进行设计,该程序包括前期判定条件和自动补排控制程序两部分,以实现内浮顶罐内置气袋自动补排控制。

前期的判定条件: 自动控制程序是否已投用,是否存在联锁及报警,氮气总管线压力是否已达标,是否存在急停动作;必须同时满足以上4个条件时,程序方可继续运行。假如氮气总管压力不达标,则需要停止自动补排程序;假如产生急停动作,则需立即停止自动补排程序,画面提示“装置急停,不允许运行”。

自动补排控制程序是根据罐内气相空间压力及进料泵的开关状态,来判断当前工艺所处的控制过程,并会自动跳转到所对应的程序,实现内浮顶罐内置气袋长周期自动补排控制。控制过程包括大呼吸排气过程、小呼吸排气过程、大呼吸吸气过程和小呼吸吸气过程。下面详细介绍各过程的控制方案。

2.1 大呼吸排气过程控制方案

储罐收料时,罐内气相空间会减少,当气相空间缩小至气袋两侧的压力为700 Pa时,B区的气体通过单呼吸阀排气至罐外;储罐继续收料到B区几乎无气相空间,此时的液位为储罐运行的临界液位。当达到临界液位时继续收料,此时罐内气相空间继续减少,罐内压力将增加,当增加到800 Pa时,罐内A区将通过排放油气管开始排放油气,油气排放至低温柴油处被吸收处理。当罐内收料液位高于临界液位、且不大于最高存储液位时,停止收料后,需要通过氮气线向气袋内B区补充氮气,补充氮气量为罐最小气相体积V0的0.33~0.50倍,向气袋内补充氮气的目的是保证储罐在无收付料情况下,可以通过气袋内的气体完成储罐小呼吸过程,并且在小呼吸过程中不存在A区排放油气的现象。在储罐收料时,液位超过临界液位开始,罐内A区排放气至低温柴油吸收的气体总量为VA排。

根据工艺要求,程序检测到罐内B区气相压力p0>700 Pa,且持续5 s时,开启进料泵,此时认定内浮顶罐处于大呼吸排气过程。程序执行的动作: 打开B区排气阀KV-102,向下游装置发出开机信号;继续监测罐内p0以观察B区排气状态。当罐内p0<800 Pa,且持续5 s,此时处于B区排气自然降压阶段;当p0≥800 Pa且持续5 s时,此时处于B区排无可排、压力继续上升阶段。在该阶段,程序根据罐内液位L101的高低和临界液位L1判断是否需要补氮。当L101

上述B区排气自然降压阶段、B区压力上升阶段、A区排气阶段、B区补氮阶段,程序都会自动检测急停动作是否产生,若急停,则切除程序,返回程序起始处;程序也会检测气袋自动补排程序是否运行,若没有运行,则切除程序,返回程序起始处。当VB补>KV0后,关闭B区KV-104阀。K值可设,一般补充氮气量为罐最小气相体积V0的0.33~0.50倍。

2.2 大呼吸吸气过程控制方案

当p0<300 Pa,且持续5 s时,开启出料泵,此时内浮顶罐处于大呼吸吸气过程。当程序检测到L101≥L1且持续10 s,此时B区处于补氮自然升压阶段,打开B区KV-104阀,持续检测p0的大小,当p0≥600 Pa且持续5 s时,补氮完毕,关闭B区KV-104阀。当L101>L1,且罐内压力低至300 Pa时,向B空间补氮气,补氮过程中当罐内压力达到600 Pa时停止补氮。当L101

A区、B区在补氮过程中,程序会自动检测急停动作是否产生,若急停,则切除程序,返回程序起始处;程序也会检测气袋自动补排程序是否运行,若没有运行,则切除程序,返回程序起始处。

2.3 小呼吸排气过程控制方案

当p0≥700 Pa,且持续5 s,关闭进料泵,此时内浮顶罐处于小呼吸排气过程。B区的气体通过单呼阀排气至罐外,程序执行动作: 打开B区KV-102阀,向下游装置发出开机信号;当程序检测到p0<500 Pa,且持续5 s时,排气完毕,关闭B区KV-102阀。

小呼吸排气过程,急停和气袋自动补排过程控制同2.1节。

2.4 小呼吸吸气过程控制方案

当p0<300 Pa,且持续5 s时,关闭出料泵时,此时内浮顶罐处于小呼吸吸气过程。此时开始向罐内B空间补氮,打开B区KV-104阀,B区吸气过程中,压力会上升,当p0≥600 Pa,且持续5 s时,补氮完毕,关闭KV-104阀。

这里需要说明一点,当罐顶压力达到呼吸阀操作压力最大值时,A空间呼吸阀开启排气;当罐顶压力达到泄压人孔的泄放压力时,A/B空间的泄压人孔泄放排气。

小呼吸吸气过程,急停和气袋自动补排过程控制同2.2节。

3 安全方案设计

对内浮顶罐内置气袋废气减排装置的安全方案设计如下:

1)采用PLC实时监控内浮顶罐内置气袋废气减排过程,在必要的地方设置联锁控制系统,以保证安全生产。PLC、通信总线、电源单元等采用冗余配置。

2)监测内浮顶罐罐顶压力,设置相应开关阀对其进行调节,防止因内浮顶罐压力过高或过低而造成生产事故。

3)装置仪表不间断电源采用交流供电方式,推荐规格为220 V(AC),20 kVA,以确保DCS的供电安全,不间断时间为30 min。

4)爆炸危险场所的仪表采用本安防爆型,无本安防爆型的仪表采用隔爆型。

5)设置可燃气体检测报警器,输出4~20 mA信号直接送至PLC进行显示报警[9]。

6)仪表防雷设计[10]做好仪表接地和防雷保护措施,安装就地式电涌保护器或PLC端电涌保护器以减少雷电现象带来的设备损害。

4 结束语

本文主要介绍了某石化企业“内浮顶罐内置气袋废气减排”自动补排控制方案,所设计的控制方案实现了对“内浮顶罐内置气袋废气减排”成套装置的自动控制,能够尽量减少人工操作频率、降低运行成本保障装置安全稳定运行的同时,使废气达标排放。装置自投用至今已稳定运行6个月,净化后的尾气排放满足环保要求。