基于循环神经网络的压缩机组性能预测模型

刘鹏涛

(国家管网集团 西部管道有限责任公司,甘肃 兰州 730070)

压缩机组作为天然气管道系统的关键特种设备,通常由压缩机本体、密封系统、润滑系统以及辅助子系统组成[1],各个子系统之间相互协调与配合,通过压缩机本体对气体做功的形式提升燃气的温度和压力,为燃气的远距离输送提供了动力保障。在燃气管道长输的过程中,通常利用数据采集与监控系统[2](SCADA)实现压缩机组监控参数的数据采集、信号调节以及报警等任务,为确保长输管道安全运行和统一调度管理提供了保障。以国家管网集团西部天然气管道为例,沿线各个场站的压缩机组监控全部采用SCADA,实现远程监视、控制、调度和管理各站的压缩机组,提升了压缩机组的透明度和可控性,大幅降低了事故维修成本,为西部天然气管道的平稳运行提供了安全保障[3]。

然而,SCADA对于关键参数的报警只是基于当参数取值达到设定值才发出报警,当报警发生时需要值班人员立即采取措施,如果处理不及时或者处理不当引发机组紧急停机,严重影响生产安全。报警等级按重要程度分为低低报警、低报警、高报警和高高报警,其中低低报警和高高报警属于停车值,低报和高报是预警值。在正常的生产运行过程中,需要值班人员实时查看和分析关键参数的历史曲线,结合工作经验、现场环境以及历史参数值波动趋势,人为推断当前的参数取值是否将要达到报警值,确保机组的平稳运行。目前,国家管网集团处于数字化转型的关键时期,以自动化代替手工、智能化驱动模式创新迫在眉睫,如何利用流程运行、AI算法和数据使这些关键点实现数字化、智能化转型,成为急需突破的难点[4]。仅依据SCADA设定的报警值和历史运行数据,以操作人员的工作经验和专业素养来推断机组的运行状态,显然不符合数字化转型的策略。

近年来,随着数字化、智能化技术普及,压缩机组运行过程中大量的历史数据逐渐被挖掘和利用,以神经网络为代表的深度学习算法在图像识别[5]、机器翻译[6]、自然语言处理[7]等方面的成功应用,吸引了一大批研究学者投身于燃气数据挖掘中[8-10]。2018年,Li等人[8]利用长短期记忆网络(Long Short-Term Memory,LSTM)挖掘进气温度对排气温度的影响,利用规范变量分析将排气温度的变化作为评判压缩机组的运行性能的依据。与之不同,Li等人[9]采用遗传算法与反向传播神经网络训练机组历史出口压力数据并对其预测,提出一种基于状态参数学习的故障预测模型。虽然这些方法有效地预测了参数取值,但仅利用单个参数取值训练模型使其结果作为故障预警的依据并不可靠[10];此外当数据分布的差异性较小时,依据遗传算法进行特征提取会更加降低预警准确性[11]。为降低数据噪声,提高预警准确度,Wang等人依据模糊C均值聚类去除压缩机组运行数据中的特征混叠,采用RNN训练压缩机运行过程中的振动、压力和温度参数数据,预测机组参数取值,提出了一种融合多源信息的压缩机故障预警模型[12]。Qiu等人利用隐马尔可夫模型的隐态分析获得机组监控参数隐含特征,通过深度置信网络直接训练隐含特征来预测参数取值,以此评估压缩机组的运行状态[13]。然而,SCADA是以秒为单位采集数据的[14],在较短的时间间隔内会产生大量的重复数据,当数据规模较大时,仅通过优化算法模型降低数据冗余取得的预警效果并不明显[15]。此外,Tian等人考虑时间效应对机组参数取值的影响,通过设计时间特征提取策略,将参数在不同周期的表示特征重构为时间序列,提出了一种基于深度置信网络的时空特征融合故障诊断方法(STF-DBN)[16]。虽然该方法提升了预警准确度,但是并没有考虑不同子系统参数之间的隐含关联。压缩机组是由多个子系统组成的复杂集成运行系统,关键监控参数取值必然会受到多个子系统参数的影响[17],如机组出口温度和压力受外界环境、动力涡轮转速、上游压力和温度、空冷系统等多种因素影响,当这些影响因素发生变化时,造成出口温度的异常升高,进而影响压缩机组的正常运行。

基于此,本文利用节点表示模型离散化机组监控参数取值,将参数的连续取值转化为不同时间点对应的节点表示以此降低数据冗余。之后通过相关系数获得各个时间点下关键参数节点的近邻节点集,来量化关键节点与近邻节点之间的隐含关联。最后依据LSTM模型训练时序近邻节点集,实现关键参数节点的取值预测。针对关键参数的取值预警,一方面可以减轻现场值班人员的工作负担并降低临时预警恐慌度;另一方面通过制定合理的设置处理方案,大幅减少误操作带来的经济损失,降低设备维修和处理成本,确保压缩机组安全可靠运行。

1 基于LSTM压缩机组性能预测模型

针对压缩机组不同子系统监控参数之间的时序相关性对关键参数取值的影响,同时为降低SCADA监控参数取值的数据冗余,本文提出了基于循环神经网络压缩机组性能预测模型,增强对机组参数的预警准确度,模型实现流程如图1所示,首先将SCADA监测参数值离散化为节点表示,接着依据相关系数挖掘参数节点之间的隐含关联,获得关键参数的时序近邻节点集,之后将时序近邻节点集作为LSTM网络的输入,通过不断地训练网络模型实现关键参数的取值预警。

图1 基于循环神经网络压缩机组性能预测模型实现流程示意

1.1 SCADA数据的节点表示

SCADA以秒为单位获取压缩机组监控参数数据,同一个参数的取值在较短的时间间隔内几乎相同,这些相同的数据大幅增加了计算量。研究表明,在大量的时序的SCADA数据中,以间隔5 min为基准取该段区间内数据的平均值,可以获得单个监控参数精准的预测结果[18]。为了提升计算效率,通过这种转化方式,本文将时序的SCADA数据转化为离散节点表示;同时,考虑参数取值变化趋势的差异性和预警监测的及时性,将1 h内获得的12个区间离散值作为1组节点表示集合,由此给出了SCADA数据节点表示的定义描述。

经过转化之后,得到了不同时间点下各个监控参数对应的离散节点表示Sm×n×12,通过对Sm×n×12进行近邻节点集挖掘,可得到关键参数的时序近邻节点集。

1.2 时序近邻节点集挖掘

对关键参数的时序近邻节点集挖掘是本文的核心,直接决定了模型预警的优劣程度。在SCADA数据集当中,并不是所有的监控参数对关键参数的取值具有影响,并且在不同的时间节点下各个参数的取值呈现不同的特征,为降低无效数据对关键参数预警取值的干扰,同时考虑时间效应对关键参数取值的影响,本文利用相关系数分析不同时间点内各个参数节点的取值趋势,将与关键参数相关度较强的节点作为时序近邻节点集。

1.2.1 相关系数

相关性分析作为一种统计方法,由于易理解、易扩展等优点常被用于定量描述节点之间的关联程度[19],当相关性为正时,表明参数节点之间的取值趋势相似;相反,取值趋势相异。在SCADA数据集中,关键参数的取值并不只局限于其中一种关系。

(1)

依据相关系数,本文将与关键参数相关性较强的节点表示作为近邻节点集。

1.2.2 时序近邻节点集挖掘

机组参数监测值并不是一成不变的,而是随时间变化。如进口压力和温度,受天然气成分和质量,环境条件,中间站场压缩机的转速、启停以及工作负荷等多种因素影响,在不同的时期呈现不同的变化。再如环境温度,隶属西北的作业区昼夜温差较大,白天气温较高,而临近夜晚气温缓慢下降,最大昼夜温差可达30 ℃以上。考虑压缩机组各个子系统之间的关联性,关键参数近邻节点集的元素组成并不固定。

1.3 预测模型

图2 单个LSTM的单元结构示意

遗忘门决定了节点表示信息有多少可以被遗忘,如式(2)所示:

(2)

(3)

(4)

2 案例分析

2.1 数据集

选择某压气站场3台RR离心压缩机组的SCADA运行监测数据作为实验数据集来验证算法模型的可行性,自投产以来,该压气站的单台压缩机组最大连续运行时间超过7×103h。为更好地训练模型,收集了该压气站典型的多次出口温度过高异常事件作为训练数据集,事件的主要原因由动力涡轮转速和上游进口温度过高引起,次要原因包含润滑系统、密封系统、外界环境温度过高等因素。SCADA数据集主要包含影响出站温度的m=36个压缩机监控参数在n=2×103个时间点内的取值,其中出站温度正常和异常的时间点分别为1 793个和207个。

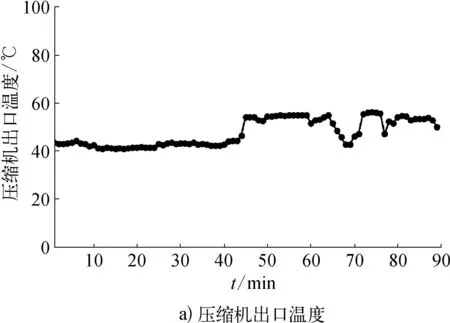

由于发生事件的时间间隔或长或短,为了便于观察与分析,给出了数据集中最近一次事件发生前后7.5 h内的压缩机出口温度、动力涡轮转速、出口压力和非驱动端振动取值变化,异常事件中压缩机的参数取值如图3所示,图3中每个参数的取值是以间隔5 min为基准的监测平均值。事件中压缩机的出口温度已经超过了50 ℃,此时已发生出口温度高报,需立即打开后空冷器,如果出口温度超过60 ℃时会造成机组异常停机。

图3 异常事件中压缩机的参数取值示意

2.2 评价指标

采用MAE(mean absolute error)和RMSE(root mean square error)作为评价指标[21]来验证所提模型对出口温度预警的准确性。

(5)

(6)

2.3 实验分析

为验证造成压缩机出口温度过高的主要影响因素,确定近邻集合,压缩机出口温度与各个参数的相关系数见表1所列,给出了事件中压缩机出口温度与36个主要参数之间的相关系数。

表1 压缩机出口温度与各个参数的相关系数

从表1中可看出,动力涡轮转速、压缩机进口压力和压缩机非驱动端y振动速度值的关联系数都大于0.6,表明具有较强的相关性,是影响出口温度的直接原因,而剩余参数与压缩机出口温度的关联系数都小于0.521,相关性较小,不作为近邻节点的考虑范围之内。

考虑时间效应对预测结果的影响,采用时间序列交叉验证法[22]将时序近邻节点集划分为大小相等的5等分,进行四轮实验,每轮实验增加一等分作为训练集训练所提模型。SCADA训练集与测试集见表2所列,列出了每一等分中正常运行类与异常类的时间点个数,来验证所提模型对压缩机出口温度预警的准确性。

表2 SCADA训练集与测试集

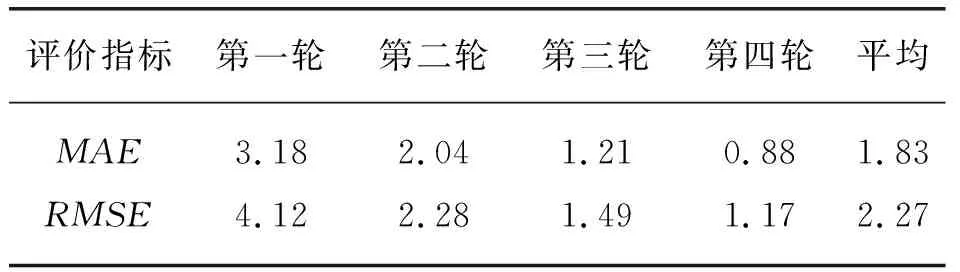

预测结果见表3所列,得到了每一轮最终的预测结果,前两轮MAE和RMSE的取值较低,第三轮和第四轮MAE和RMSE取值相对较高,第四轮取得最高值。由于采用时间序列交叉验证法,前两轮训练模型时接触较少数据,可能还没有充分学习到时间序列的隐含特征,MAE和RMSE的取值较高,预警的准确度较差。随着实验的进行,模型获得更多数据进行训练并逐渐学习到时间序列的结构特征,对出口温度预警的准确性逐渐上升。总体来看,所提模型对出口温度预警的MAE和RMSE平均取值分别为1.83和2.27,较低的MAE和RMSE值表示模型的预测结果与实际监测值之间的差异相对较小,意味着所提模型在出口温度预测方面具有较高准确性。

表3 预测结果

为更直观显示所提模型的预测结果,异常事件中压缩机出口温度预测值与真实值的对比如图4所示。

图4 压缩机出口温度真实值与预测值对比示意

从图4可看出,所提模型能够捕捉到出口温度过高的异常事件,预测的取值趋势和实际监测值一致,比较模型预测值与实际监测值之间的MAE和RMSE误差,分别为0.88和0.92,较小的MAE和RMSE表明模型对出口温度预测值更加接近实际监测值。由于考虑了不同时刻下影响出站温度的主要因素,并将其作为近邻节点集训练所提模型,提高了出站温度预警的准确性与泛化能力。

3 结论与展望

针对压缩机组各子系统监控参数之间的关联性对关键参数取值的影响,以及考虑监控参数取值的时序特征,提出了基于循环神经网络压缩机组性能预测模型。利用转化模型离散化监测数据取值,降低了数据冗余和脏数据对模型的干扰,之后利用相关性分析获得不同时间点内各个监控参数之间的相关度,接着依据时间效应对关键参数取值的影响,将相关性较大的参数作为关键参数节点的时序近邻节点集,并将其作为循环神经网络的训练集来预测关键参数的取值,以此判断机组运行状态。通过分析机组关键参数的预测取值,可以事先了解和掌握机组的运行状态,为后续调度提供可行的运行方案,进一步确保了机组的平稳运行。下一步,致力于将所提模型与基层站场实际相结合,通过研发预警系统实现管网数字化向智能化的转型。