铁基催化剂强化臭氧氧化深度处理印染废水的中试研究

樊金红, 阳钰玮, 马鲁铭

(同济大学 环境科学与工程学院, 上海 200092)

0 引 言

近年来,我国纺织印染工业发展势头迅猛,对国家和地方的经济发展贡献突出,但是纺织印染行业也是用水和排污大户,其废水排放量占到了全国工业废水排放量的10%,其中印染废水排放量约占纺织印染行业废水总量的80%。由于印染废水水量大、成分复杂、有机物含量高、色度大,一直是水处理领域中的难点、热点[1]。对大部分企业进行实际水质检测分析后发现,经物化+生化处理后的印染废水仍存在较高的有机物含量和色度,出水水质无法满足《纺织染整行业回用水水质》(FZ/T 01107—2011)(COD≤50 mg·L-1)。随着印染废水的回用需求日渐紧迫,必须对其进行深度处理。常见的印染废水深度处理方法有吸附处理技术、高级氧化技术、膜分离技术等[2]。吸附法对色度、COD的去除效率较高,但只是将污染物从液相转移至固相[3]。LIU等[4]比较了反渗透(RO)和纳滤膜(NF)深度处理纺织印染废水的效果,两种膜都能将COD稳定降至25 mg·L-1以下,但两者的膜污染现象都较为严重。

催化臭氧高级氧化技术是近年来工业污水深度处理领域的研究热点[5-6]。大量研究证实,采用催化剂如过渡金属化合物强化臭氧催化转化是提高·OH生产及氧化速率的有效途径,其速率呈数量级增长(部分达107~109倍),且反应在中性条件进行,过渡金属化合物催化臭氧极具潜力[7-8]。本课题组在前期研究中通过H2O2氧化开发了一种在铁刨花表面生长致密γ-FeOOH膜的铁基催化剂[9-11]。LI等[9]比较了相同催化剂和臭氧投加量下,Fe2O3、Fe3O4、FeOOH和H2O2改性铁刨花材料的催化效果,发现铁基催化剂表现出更高催化性能。

本文以广西玉林某工业园区经生化处理后的印染废水为研究对象,采用铁基催化臭氧氧化技术[7],验证中试规模的催化臭氧氧化技术对废水中COD和色度的深度处理效果,为园区污水厂的深度处理改造项目提供理论参考。

1 实验方法

1.1 实验水质

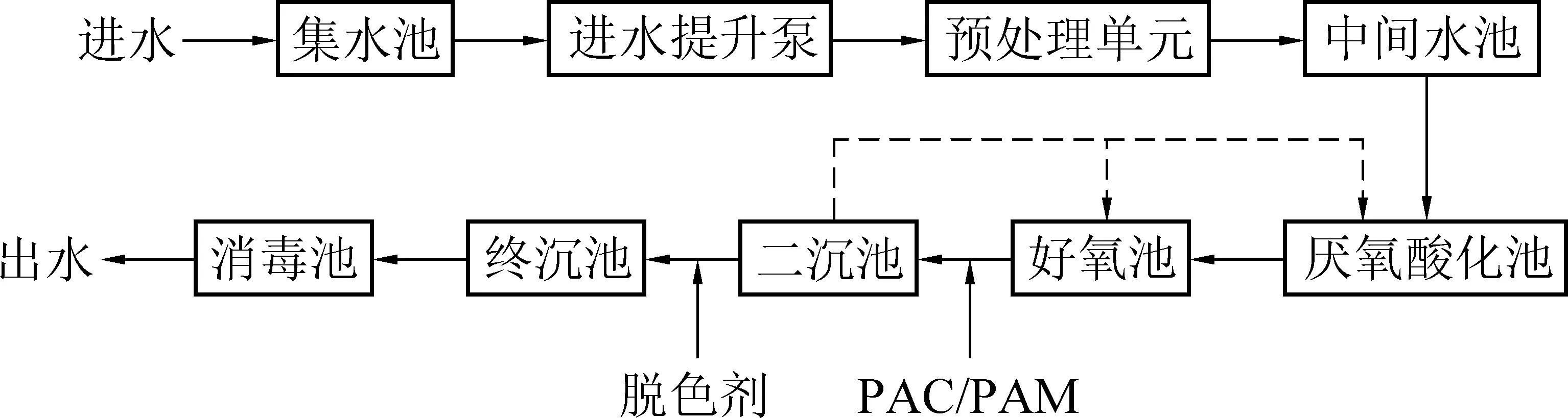

印染废水取自广西玉林某工业园区污水处理厂,其所产废水大部分为衣物水洗加工废水,经图1工艺处理后达到污水综合排放标准的一级B标准(COD限值为60 mg·L-1)。针对园区污水厂面临的深度处理改造,要求排水COD和色度满足印染工艺再生回用要求,提质改造项目计划在二沉池后添加催化臭氧氧化池。故本次中试实验在终沉池和二沉池出水段取水,COD波动范围为40~60 mg·L-1,色度波动范围为80~120度,pH在6~9。

图1 工业园区印染废水处理工艺流程Fig. 1 Process flow of dyeing wastewater treatment in an industrial park

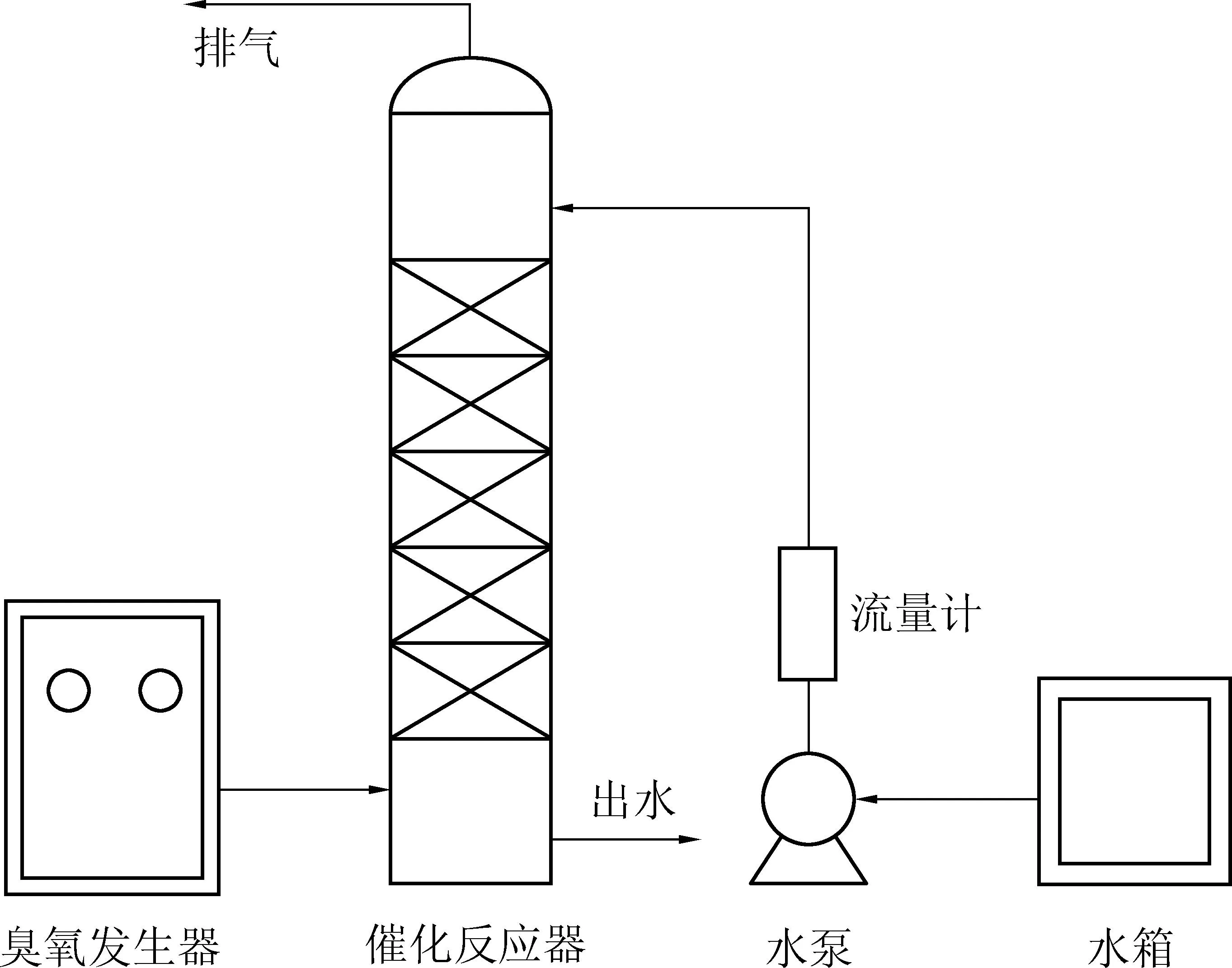

1.2 实验装置及流程

图2为本中试实验装置工艺流程示意图,核心装置为催化反应器和臭氧发生器。催化反应器的尺寸为φ800 mm×7 000 mm,容积为3 m3,催化剂层容积1.5 m3,堆积密度为350 kg·m-3,实验进水量为2~4 m3·h-1,图3为中试现场催化反应器图片。实验所用臭氧发生器型号为福建新大陆氧气源NLO-0.2K。

图2 中试实验装置流程示意图Fig. 2 Schematic flow diagram of the pilot experimental device

催化剂采用作者团队所研发的专利技术[12-13],基于铁的反应活性和原位矿物转化规律,由铁刨花改性而成,在液相中一次完成制备,原材料全部转化为催化剂,制备工艺简单,无二次污染,主要成分为γ-FeOOH,孔隙率达到95%。

运行时先通过进水泵和阀门调节进水流量,稳定后开启臭氧发生器,调节仪表及阀门控制臭氧投加量。稳定运行1个月后,通过控制进水流量(2~4 m3·h-1)、水力停留时间(HRT)和臭氧投配量,连续运行14 d并多次取样,探究本装置对COD、色度的去除效果及耐冲击负荷。

图3 催化反应器装置实物图Fig. 3 Physical diagram of the catalytic reactor

1.3 取样与分析

主要污染物的检测方法依据国标法,其中COD检测方法为重铬酸钾法,色度的检测方法为铂钴比色法。

液相中溶解的臭氧:采用靛蓝二磺酸钠(IDS)分光光度法(GB/T 15437—1995),在磷酸盐缓冲体系中,利用靛蓝二磺酸钠(100 mg·L-1)与臭氧的定量反应使溶液褪色,根据吸光度值的变化测定液相中的臭氧量。

2 结果与讨论

2.1 运行工况与各种冲击负荷下的运行效果

通过保持进水总量相同,控制进水流量改变HRT。通过改变进气量、臭氧初始浓度和进水流量控制臭氧投加浓度。

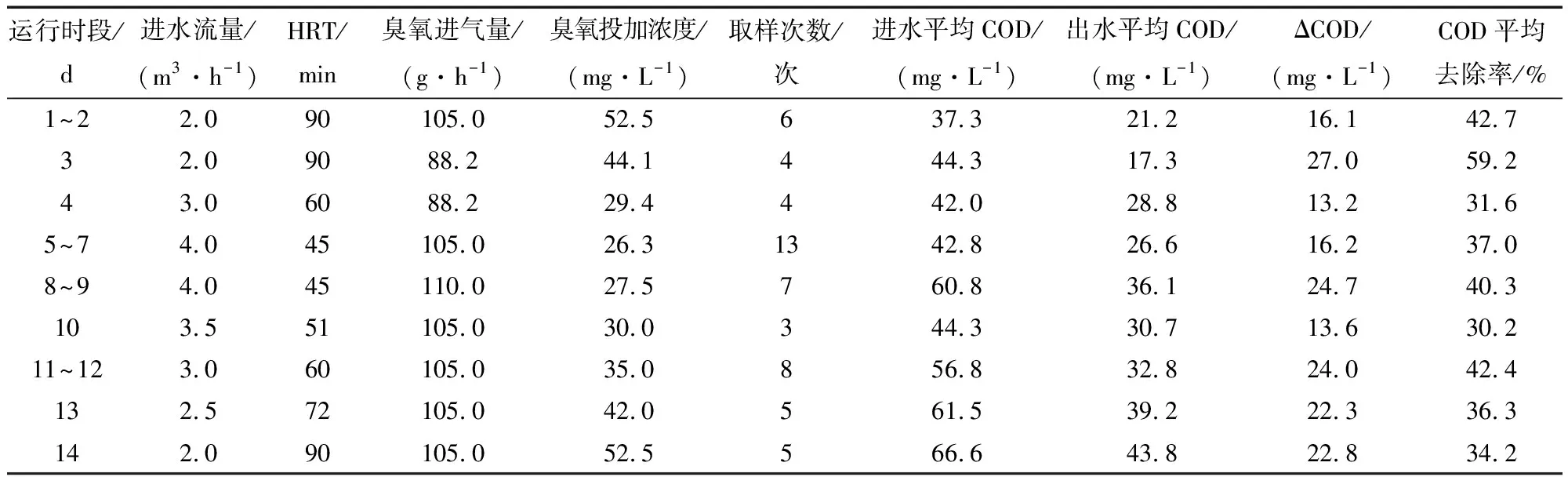

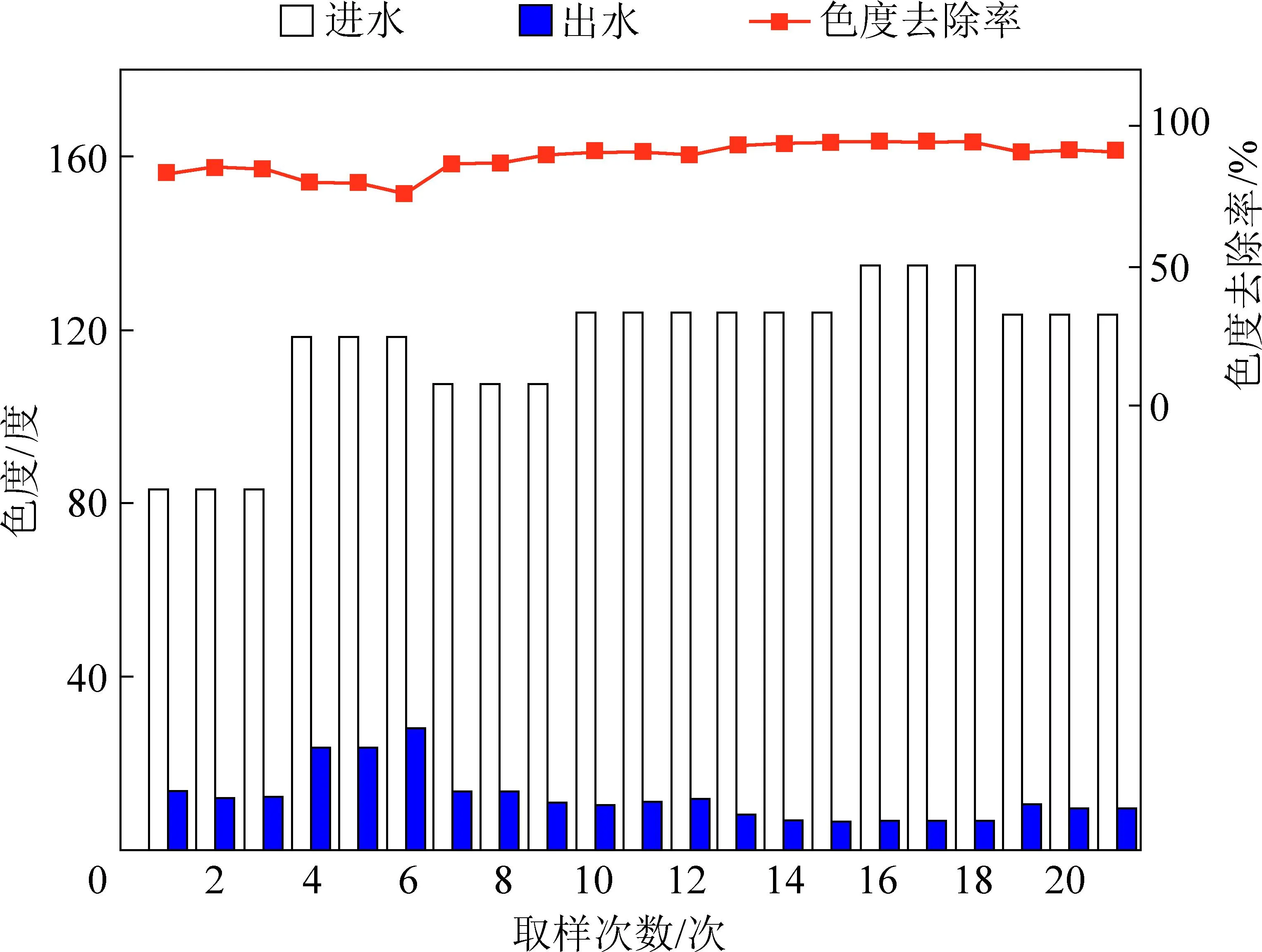

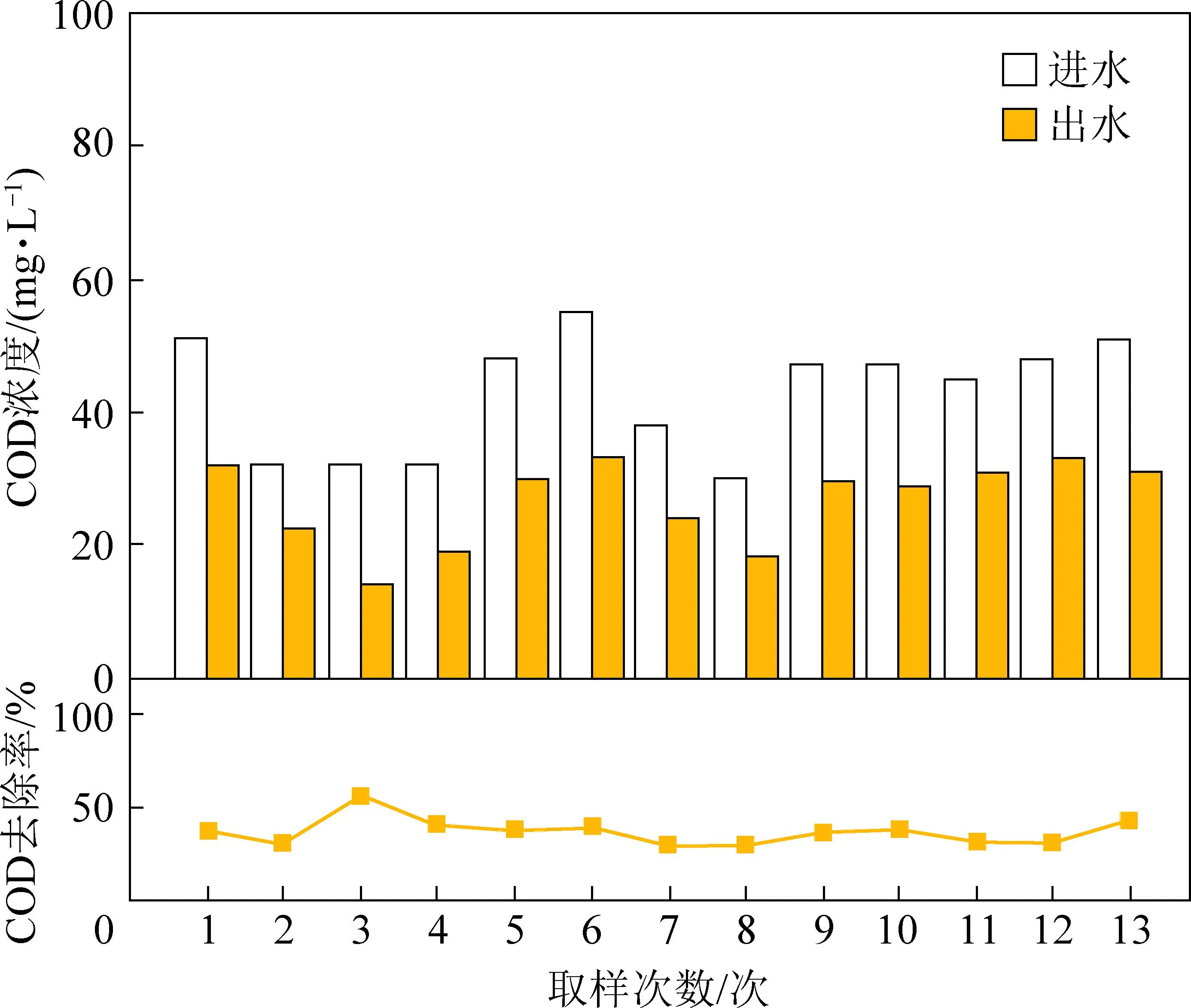

连续运行14 d,各运行时段工况见表1。每日进水指标测定一次,出水指标抽检2~4次,每次抽检时间间隔为一倍HRT。表1和图4~5为工况条件和COD、色度去除效果。当HRT为45~90 min,臭氧进气量为105 g·h-1时,臭氧投加浓度在26.3~52.5 mg·L-1范围内;当进水COD维持在60 mg·L-1以下时,出水COD稳定在40 mg·L-1以下;进水色度在80~120度波动时,色度去除率稳定在90%以上,出水色度基本低于10度。本装置抗冲击负荷能力强,可保证出水水质达到《纺织染整行业回用水水质》(FZ/T 01107—2011)。尤其是当进水COD维持在40 mg·L-1以下时,出水COD可降至30 mg·L-1,甚至20 mg·L-1以下,可以达到《地表水环境质量标准》(GB 3838—2002)Ⅳ类水标准。

表1 工况条件与COD连续去除效果

2.2 设计参数对COD去除效果的影响

2.2.1 水力停留时间

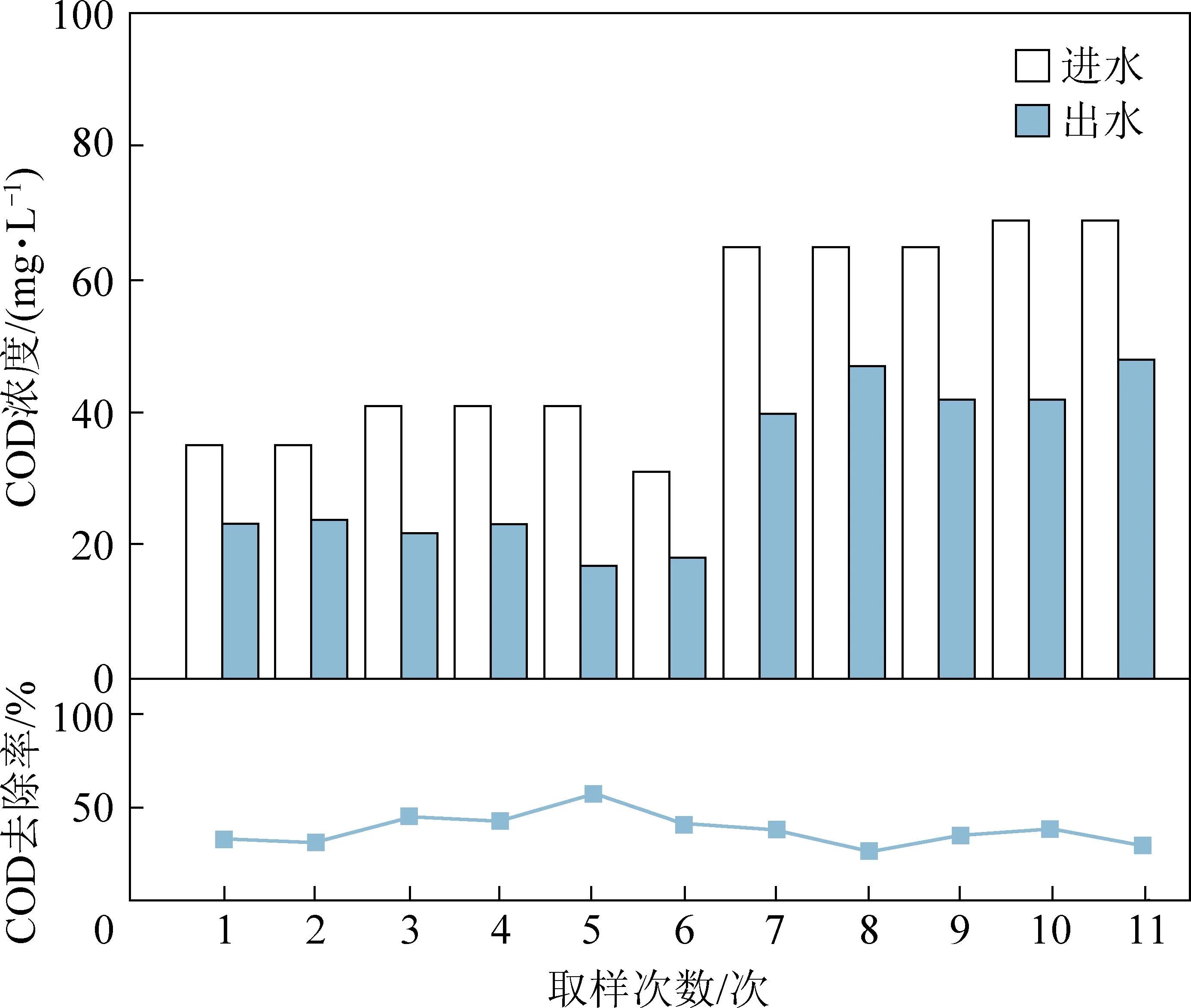

图4 COD总体处理效果Fig. 4 Overall treatment effect of COD

图5 色度总体处理效果Fig. 5 Overall treatment effect of clorimetry

本文目的是为废水深度处理提供设计参数(HRT、臭氧相对投加量O3/CODin),以确定反应器规模和臭氧发生器规格。本次中试试验通过调整进水流量改变HRT,由此考察其对COD去除率η的影响;由于进水COD浓度的波动,臭氧相对投加量无法人为控制,只能实验后通过统计分析该参数对η的影响。理论上,η=f(O3/CODin, HRT),然而工业园区内各厂排放水量不稳定,进水水质变化大,对工艺各段COD的去除率产生影响。

图6 HRT=45 min时COD去除情况Fig. 6 COD removal at HRT=45 min

图7 HRT=60 min时COD去除情况Fig. 7 COD removal at HRT=60 min

图8 HRT=90 min时 COD去除情况Fig. 8 COD removal at HRT=90 min

图6~8统计了O3/CODin变化情况下HRT对COD去除率的影响。结果显示,HRT为60 min时的COD平均去除率为42.3%,高于HRT为45 min时的COD去除率37%。

理论上,水力停留时间长,臭氧在铁基催化剂作用下的有效分解增多,产生更多·OH氧化污染物。然而随着反应时间增加,有机物不断降解,水中可被氧化的有机物大量减少,使得单位体积内臭氧与有机物的碰撞几率变小,导致有机物继续氧化的速率下降。

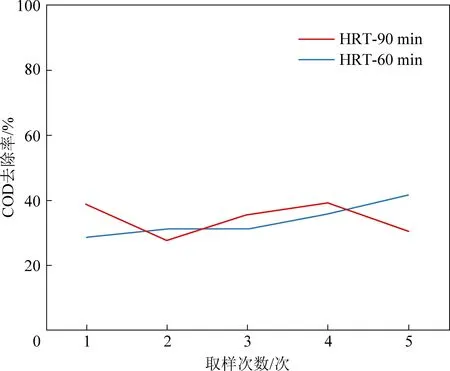

HRT=90 min时的COD平均去除率38.8%,低于HRT=60 min时COD平均去除率42.3%,主要是由O3/CODin的变化引起。因此,在保证O3/CODin不发生显著变化的前提下,对HRT为90 min和60 min的COD去除率重新计算,结果如图9所示,HRT=90 min时的COD平均去除率34.2%,略高于HRT=60 min时COD平均去除率33.5%。

图9 相近臭氧相对投加量下HRT对 COD去除的影响Fig. 9 Effect of HRT on COD removal at similar O3/CODin

从实验数据可知,当HRT大于45 min时,HRT对COD去除率影响较小。因此,从臭氧反应特性、经济性和出水达标稳定性的角度考虑,建议处理该印染废水适宜的HRT为60 min左右。

2.2.2 臭氧相对投加量

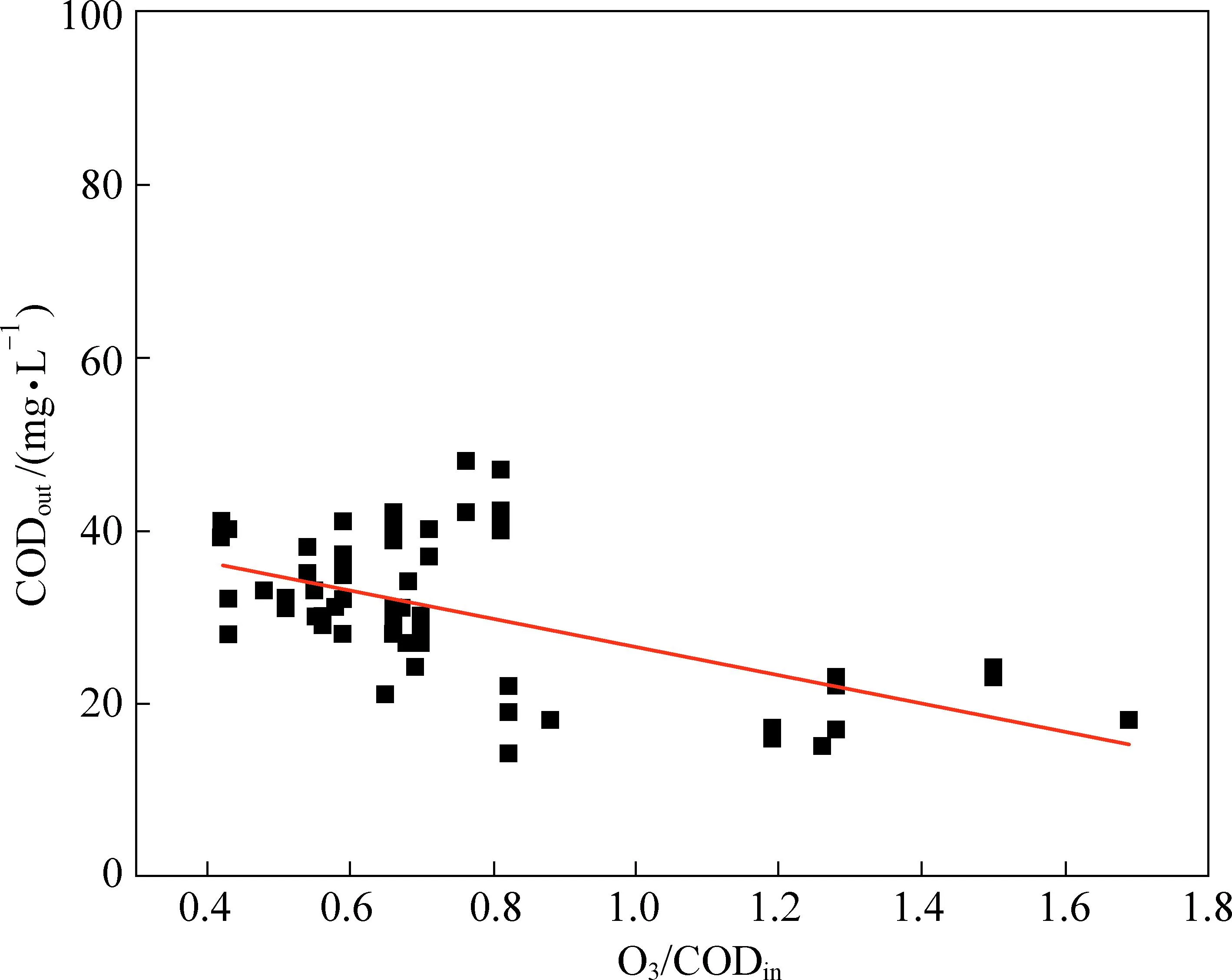

臭氧相对投加量O3/CODin,反映了反应物之间的当量关系,即臭氧当量,并非臭氧供气浓度。如图10所示,O3/CODin与CODout呈负相关,即O3/CODin越高,COD出水浓度越低。

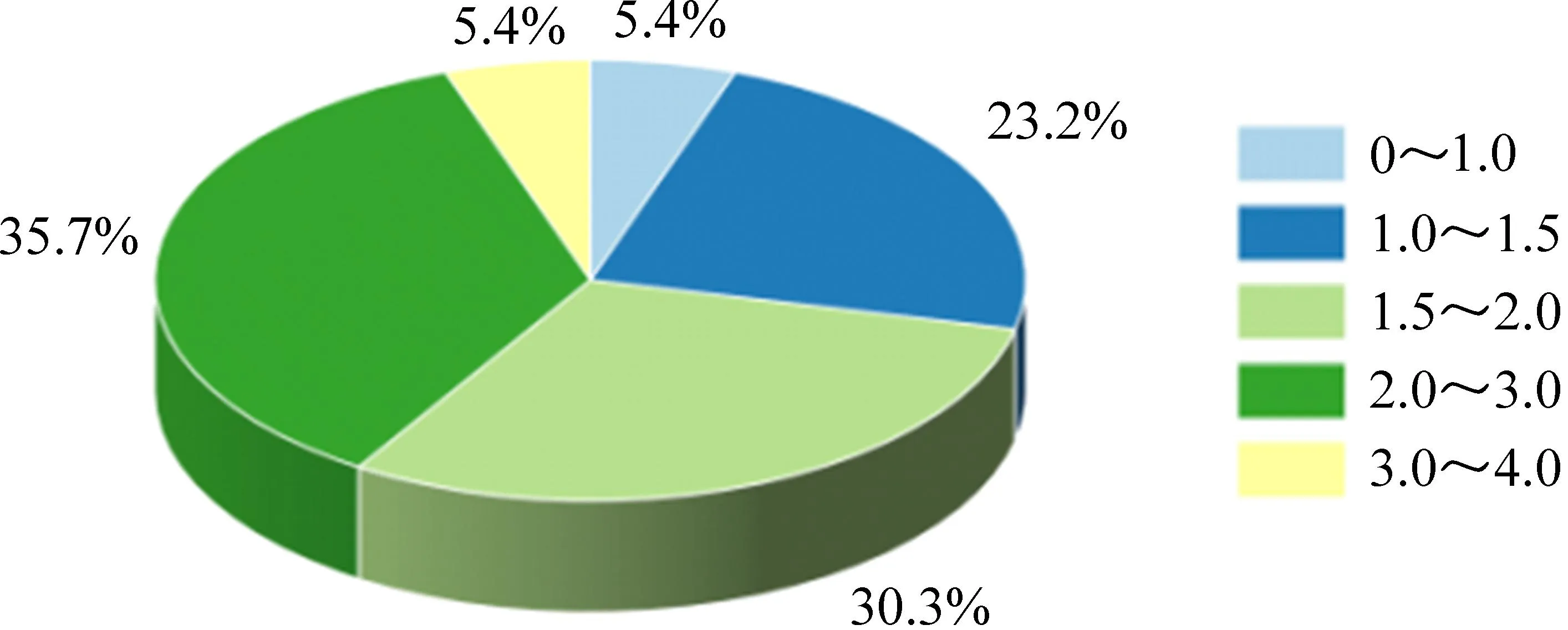

如图11所示,本试验过程中,有近60%实验的O3/ΔCOD值在2以下,且有近30%实验O3/ΔCOD值在1.5以下甚至低于理论值1.125[11],证明O3利用率较高。

图10 臭氧相对投加量对COD出水浓度的影响Fig. 10 Effect of O3/CODin on effluent COD concentration

图11 O3/ΔCOD值分布占比Fig.11 Distribution of O3/ΔCOD values as a percentage

在较高的臭氧当量下,液相臭氧平衡浓度增加,从气相向液相的传质动力增强,溶解在液相中的臭氧浓度增大,强化了·OH的生成[13-14]。然而,·OH的寿命仅为纳秒级,只有催化剂附近液膜内自由基与有机物的碰撞才能使其有效降解。一般认为,·OH在水中的扩散行为主要受分子热运动影响,可以应用Einstein-Smoluchowski方程式(1)研究分子在液体中的扩散行为[15]。

L=(2Dt)1/2

(1)

式中,L为扩散距离,cm;D为扩散系数,cm2·s-1;t为扩散时间,s。有研究从理论计算角度,采用软件计算D为7.1×10-9cm2·s-1[15],带入式(1)后结果为0.12 μm,故·OH扩散距离很小。

因此,本研究中O3高利用率主要归因于铁基催化剂表面晶型为γ-FeOOH氧化膜[9-12],为催化臭氧提供了有效的反应活性位点,更重要的是,铁基整砌化填料具有巨大的比表面积、丰富的空隙结构(约95%)[13],有利于臭氧与催化组分的结合以及自由基的释放与作用。

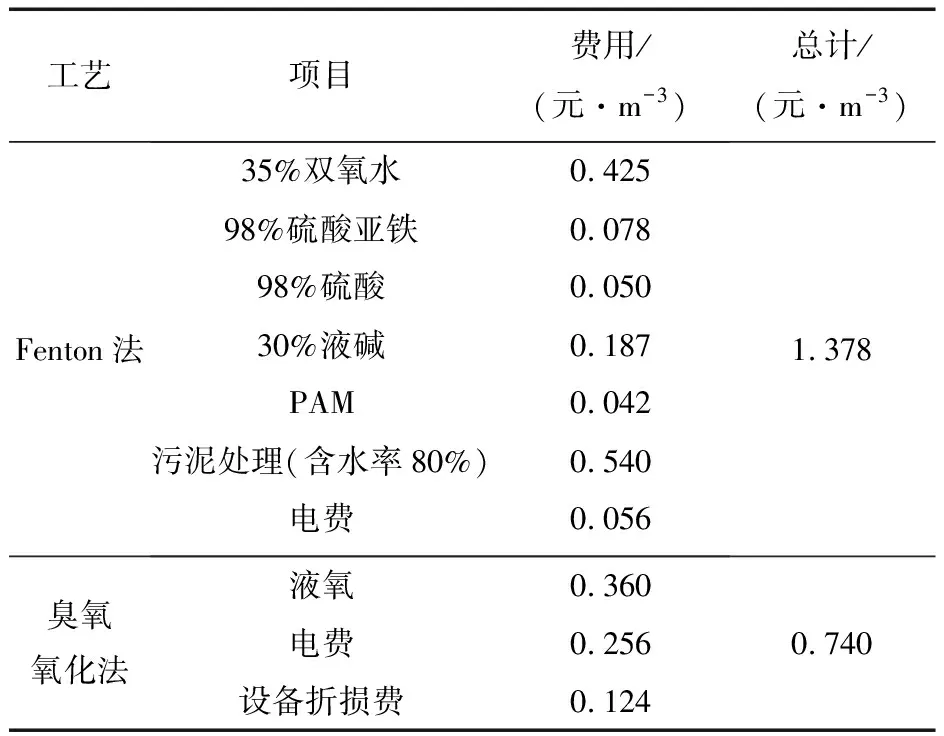

3 技术经济比较

作为消减有机污染量的工业园区废水深度处理,高级氧化是最合理的工艺,其中芬顿法最为常见。虽然在该园区本课题组没有做过芬顿法对比的实验(在其它园区做过),但两者氧化降解有机物的机制相同,都是由·OH主导的有机物氧化;不同的仅为生成·OH的途径,所以具有可比性(表2)。

表2 Fenton法与催化臭氧氧化运行成本比较

Fenton工艺流程:调整来水pH至2~4,投加FeSO4,混合后流入Fenton反应器中,同时投加H2O2药剂进行反应。出水自流至中和/絮凝池,调节pH至8.0,并投加PAM絮凝。Fenton工艺主要费用为药剂费,FeSO4、H2O2、酸和液碱,约0.782元/m3;电费0.056元/m3;铁泥处理费增加约0.540元/m3,若将印染废水污泥算作危废处理,铁泥处理费将高达6.000元/m3。因此,Fenton工艺的处理成本共计:1.378元/m3或6.838元/m3(危废污泥)。

催化臭氧氧化的处理成本主要包括电费约0.256元/m3、液氧费约0.360元/m3;臭氧发生器和催化剂分别按回收期7年和5年计算,投资成本约0.124元/m3,其处理成本共计0.740元/m3。

4 结 论

(1)采用塔式催化臭氧氧化反应器进行中试,当处理水量为2~4 m3·h-1,HRT设置在45~90 min,臭氧进气量为105 g·h-1时,臭氧投加浓度为26.3~52.5 mg·L-1;当进水COD维持在60 mg·L-1以下时,出水COD稳定在40 mg·L-1以下;当进水色度在80~120度波动,色度去除率稳定在90%以上,出水色度基本低于10度。本装置抗冲击负荷能力强,可保证出水水质达到《纺织染整行业回用水水质》(FZ/T 01107—2011)。尤其是当进水COD维持在40 mg·L-1以下时,出水COD可降至30 mg·L-1甚至20 mg·L-1以下,可以达到《地表水环境质量标准》(GB 3838—2002)Ⅳ类水标准。

(2)填料区水力停留时间反映了氧化时间,HRT提升了臭氧在铁基催化剂作用下的有效分解,但当污染物浓度固定时HRT过长反而降低了处理效果,该印染废水适宜的HRT为60 min左右。

(3)O3/ΔCOD值反应了臭氧相对投加量和催化臭氧的作用效果,本研究中有近60%实验O3/ΔCOD的值在2以下,且有近30%实验O3/ΔCOD值在1.5以下甚至低于理论值1.125,证明O3利用率较高。

(4)同等条件下催化臭氧氧化处理成本可以降低0.6元/m3,克服了传统Fenton反应条件苛刻、产泥量大、氧化剂利用效率低等关键技术瓶颈问题。