升流式厌氧污泥床处理二甲基甲酰胺废水研究

张新政, 邓梓萱, 张 涛, 胡 勇, 陈 荣,李玉友, 李大鹏, 潘 杨, 孔 哲, *

(1. 苏州科技大学 环境科学与工程学院, 江苏 苏州 215009;2. 同济大学 环境科学与工程学院, 上海 200092;3. 南京工业大学 环境科学与工程学院, 江苏 南京 211816;4. 西安建筑科技大学 环境与市政工程学院, 陕西 西安 710055;5. 日本东北大学 工学研究科, 宫城 仙台 980-8579)

0 引 言

N,N-二甲基甲酰胺(DMF)能与水和大多数有机溶剂以任意比例混溶,作为一种“万能溶剂”,已广泛应用于纺织、皮革、农药、医药、高分子合成与膜制造等化工行业[1],这也导致含高浓度DMF的废水大量排放。DMF是一种有毒、难降解的有机物,未得到有效处理的DMF废水会对自然环境和人体健康造成严重损害[2]。随着“碳中和”理念在废水处理过程中的兴起,人们在关注高浓度DMF废水有效处理的同时,也注重实现废水处理过程中的低碳排放和高生物能源的回收[3]。

目前已有物理、化学、生物等多种降解工业废水中DMF的方法,其中,生物处理法因其处理量大、环境友好等优点被认为是一种合适的DMF处理方法[4]。DMF好氧降解机理和相应的降解微生物已阐明,所以以往DMF降解技术研究主要集中在好氧处理上[5]。赵骏等使用传统活性污泥法(CAS)处理DMF废水,在进水DMF浓度为200 mg/L时,COD去除率约为85%[6]。YANG等采用CAS处理COD浓度为300 mg/L的DMF废水,得到了80%的COD去除率[7]。虽然CAS已广泛应用于DMF废水的处理,但更适用于有机负荷较低的废水,使用CAS工艺处理高浓度DMF废水时需稀释进水。此外,大量的曝气能耗造成了高昂的运行成本[8],处理高浓度DMF废水时能耗更高。曝气条件下,有机污染物直接被好氧微生物降解为CO2,造成了大量碳排放。因此,DMF废水的好氧处理不符合低碳、节能和可再生的原则。

近年来,由于厌氧消化(AD)工艺具有生物质产率低和有机物耐受性高等特点,其在处理高浓度工业废水方面引起了人们的广泛关注[9]。同时,AD工艺还具有低碳排放和高生物能源回收率的优点[10],因此被认为是处理含DMF工业废水的合适方案。目前,已研发多种先进的AD技术以实现废水处理。其中,升流式厌氧污泥床(UASB)工艺具有能将污泥颗粒化、水-污泥-沼气三相分离和高有机负荷(OLR)耐受性等优点,被认为是一种适用于处理高浓度工业废水的技术[9]。本团队已验证厌氧处理DMF废水的降解机制为从活性污泥中培养的兼性厌氧DMF降解菌有效降解DMF。DMF首先被DMF水解菌水解为二甲胺(DMA)和甲酸(HFc),DMA能够进一步降解为单甲胺(MMA)。其中DMA和MMA可以作为甲基营养型产甲烷菌底物发酵,而HFc可以作为氢营养型产甲烷菌底物发酵。因此,当观察到DMF有效降解时,中间产物DMA、MMA、HFc的含量间接体现了DMF转化为甲烷的有效性[11-13]。在中温和厌氧条件下使用小试规模的UASB反应器成功实现了高强度DMF废水的长期有效处理[14]。然而,UASB技术在处理高浓度DMF废水方面相对于CAS工艺的优势尚未得到证明。

本研究通过小试规模的UASB研究评估DMF废水的理论生物能源回收潜力和碳减排能力。研究目的为(1)通过研究处理DMF废水过程中的生物能源生产和电力消耗,证明UASB工艺相对于CAS工艺的可持续性优势,分析反应器长期运行结果,估算整个废水处理过程中的能量平衡,以确定节能工艺应用于实际的DMF废水处理;(2)通过计算处理过程中消耗的电能来评估UASB和CAS的碳排放,利用化学方程式和经验方程式对实验数据进行处理,对小试规模UASB处理DMF废水的净能量潜力和碳排放当量进行详细估算和分析。本研究有望对合理评价和评估DMF废水厌氧处理的能源回收率提供依据,也有助于将碳中和概念推广到处理高浓度工业废水的工程应用中。

1 材料和方法

1.1 反应器装置、污水与污泥

本研究中,使用小试规模的UASB处理DMF模拟废水,其系统流程如图 1所示。使用工作容积为5 L的小试规模UASB反应器对含DMF废水进行长期厌氧处理。通过调整流量改变HRT为6、8、12、18、24、48 h。操作温度由恒温控制器(NTT-20 S, EYELA)维持在35 ℃的中温条件下。配制的进水DMF浓度为2 100 mg/L,(1 g/L DMF = 1.53 g/L COD)储存在120 L底物罐中。由于只接种厌氧消化污泥无法有效培养DMF水解菌,因此接种到UASB上的种子污泥是前期研究中提出的厌氧污泥和活性污泥的混合体。其中,厌氧污泥((19.96±0.14) g VSS/L)和活性污泥((14.89±0.39) g VSS/L)同体积混合,混合污泥包含了足量的DMF水解菌(包括明确的DMF水解菌占2.52%,疑似的DMF水解菌占10.53%)和足量的产甲烷古菌(甲基营养型产甲烷菌占75.35%,氢营养型产甲烷菌占18.12%)[13]。在厌氧条件下,混合污泥能够快速并有效地降解DMF。

图1 UASB处理DMF模拟废水反应器系统Fig. 1 Schematic diagram of the entire UASB system for the treatment of synthetic DMF-containing wastewater

1.2 实验步骤和分析方法

1.3 实验数据的计算和处理

1.3.1 能源输出:DMF废水的生物能源生产

本研究采用kW·h/m3(1 kW·h = 3 600 kJ)为单位对能量进行统一化。单位表示为处理1 m3DMF废水所消耗或产生的能量。本研究中的能量输出仅来自厌氧降解DMF产生的生物能源(本研究中忽略了溶解甲烷)。因此,输出能量可以用热(Ech)、电(Ec)的形式来描述,它们都来自生物甲烷燃烧。因此,总能量输出(Eout)可以定义为:

式中,PCH4为DMF废水的CH4产率(L/m3),δ为CH4的燃烧热(35.8 kJ/L CH4),γ为典型火力发电机将甲烷化学能转化为热能和电能时的发电转换效率(本研究为35%)[15]。值得注意的是,作为一种好氧生物技术,CAS工艺处理DMF废水不产生能量。生物甲烷燃烧发电产生的余热用来加热反应器本身。

1.3.2 能源输入:运行过程中的能耗

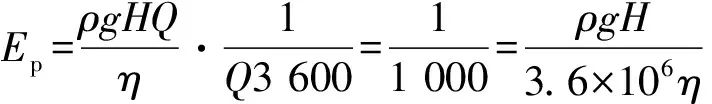

长期运行所消耗的总能量(Ein)由电机消耗的电能(Ee)和反应器加热所消耗的电能(Eh)组成。由图1可知,在整个UASB系统,水泵(废水输送)和搅拌器(进料混合和搅拌)消耗了电能。水泵的能量需求(Ep)如下表示:

模型2:铅层与外围预制碎片一起作为爆炸驱动的整体,即,ξ1为柔爆索中装药质量mex与铅层和壳体质量之和(mpb+M0)的比值。利用Gurney公式计算铅层和壳体作为整体的飞散速度v0,则

式中,ρ为污水密度(设为1 000 kg/m3),Q为泵流量(8 h时为0.015 m3/d,24 h时为0.005 m3/d),H为高程(H=1 m),η为泵机电效率(η=80%)。UASB工艺只需要一台泵,而CAS工艺则需要多台泵用以进水、出水和排泥。

搅拌器所消耗的能量(Eb)用于搅拌储备池中的废水,计算公式如下:

式中,Np为无量纲功率数(假设为7.74),ρ为废水密度(1 000 kg/m3),q为搅拌器的旋转流量(q=588 m3/h),n为搅拌器的旋转速度(n=100 r/min),D为搅拌器的直径(D=0.5 m)。对于UASB工艺,搅拌器对基质桶中的原合成废水进行搅拌混合,而CAS工艺中的则在调节池中使用。

由于AD工艺通常需要保持35 ℃的中温,为了使反应器维持在的中温状态,恒温控制器对反应器加热所消耗的能量(Eh)也是必不可少的。此外,还需要考虑恒温水循环过程中的热损失(El)。据报道,热损失占反应堆加热随需能量的2%~8%(本研究假设为5%)。与UASB系统相比,由于CAS工艺一般在常温条件下运行,所以CAS工艺不需要对反应器进行加热。反应器加热的能源需求可由如下式(4)确定:

式中,ρ为废水密度(1 000 kg/m3),k为进水比热容(4.18 kJ/(kg·℃)),To为反应器运行温度(35 ℃),Ta为常温(25 ℃)。

曝气过程所消耗的能量(Ea)占CAS工艺能耗支出的绝大部分,计算公式如下:

式中,P为曝气风机的功率(kW)。

1.3.3 能源投入与产出的评估

通过计算净能量潜力(Pe)和生物能量回收率(Rr)来分析DMF废水处理过程中输入和输出的能量,并通过以下方程进行描述:

Ein=xEp+yEb+zEa+Eh+El

(6)

Pe=Eout-Ein=Eout-(xEp+yEb+zEa+Eh+El)

(7)

式中,x,y和z分别表示UASB(x=2,y=1,z=0)或者CAS(x=2,y=1,z=1)系统中所用设备的数量。需要说明的是,CAS工艺好氧处理DMF废水不生产甲烷(Eout=0)。因此,CAS过程的Pe与Rr的和必定为正值。对于UASB工艺,Pe与Rr的和为正值表明使用UASB技术的AD工艺产生了可利用的生物能源。

1.3.4 DMF废水处理过程中的CO2排放

碳中和涉及到低碳排放理念,因此,应该对废水处理过程中的CO2排放进行定量分析。本研究定义了CO2排放当量(Ce,kg CO2/m3)和碳中和率(Rc)以评价比较UASB和CAS工艺的CO2减排性能。计算公式如下:

Cp=ε(Ein-Eout)

(11)

Ce=Cd+Cp+Cm

(12)

式中,Cd是指DMF生物降解所排放的CO2,可以通过下面的好氧生物降解和厌氧生物降解的化学计量学计算得到[12]:

(14)

(15)

式中,φ为CO2与COD的当量系数(好氧:φ=1.18 kg CO2/kg COD,厌氧:φ=0.098 kg CO2/kg COD),ω为COD的平均去除率(ω=98.4%),CCOD为废水中COD浓度。其余的CO2排放来自于发电,ε是指电厂排放CO2的系数(kg CO2/(kW·h))。发展中国家的电厂多为化石燃料或燃煤电厂[16],截至2013年,该系数报道为0.52 kg CO2/(kW·h)[17]。Cm是指预期排放的CO2通过AD工艺转化为CH4的比例(或定义为CH4燃烧产生的CO2的比例)。σ表示CO2/CH4的当量系数(σ=2.75 kg CO2/kg CH4)。Mm为CH4的摩尔质量(16 g/mol),Vm为摩尔体积(22.4 L/mol)。在忽略微生物生长的条件下,虽然生物能源的回收全部来源于CH4燃烧,并且CH4最终也转化为CO2,但CO2排放量的减少应该解释为这部分CO2被转化为化石燃料储存起来而不是排放到环境中。

2 结果和讨论

2.1 DMF废水长期处理的结果

本研究中实验室规模的UASB反应器已经运行了200 d,在厌氧处理高浓度DMF的合成废水中性能优良。UASB的总体性能如图2所示。合成废水中COD平均浓度为3 216 mg/L。通过接种活性污泥和厌氧污泥的混合体,在HRT为18~48 h时,UASB呈现出良好的降解能力,对DMF和COD的去除率均在95%以上。DMF的有效降解与低浓度的中间产物证明了DMF有效地转化为甲烷。然而,受到DMF水解菌活性的限制,随着OLR的增加,UASB对DMF的降解能力不断减弱。起始阶段,UASB接种混合污泥能有效降解OLR为1.57~3.26 kg COD/(m3·d)的废水。当OLR升高至6.21 kg COD/(m3·d)时,DMF去除率急剧下降至70%,当OLR继续升高至13.83 kg COD/(m3·d)时,DMF去除率继续下降至19%。之前研究已经阐明了DMF厌氧降解的核心机理[13],DMF的有效降解很大程度上取决于DMF水解菌的富集,然而当污泥中含有的DMF水解菌丰富度不足时,无法在高OLR下有效降解DMF[18]。因此,未来在高OLR条件下处理高强度DMF废水的关键解决方案在于维持AD系统中DMF水解菌的丰富度。

2.2 DMF中甲烷产量及生物能源回收

AD工艺显著优势之一就是能将CO2转化为生物甲烷,并以可再生燃料方式保存,而不是作为温室气体排放到大气中[15]。从含DMF的合成废水中回收甲烷的总体性能如图2所示。在OLR为1.57~3.26 kg COD/m3、HRT分别为48 h和24 h的条件下,平均约2 102 mg/L的DMF(相当于约3 216 COD mg/L)得到有效降解,甲烷产量可达1 233 L/m3,DMF的去除率超过95%。如图2(c)所示,沼气中的CH4含量高达85%以上。因此,从含DMF废水中获得的高纯度甲烷能够作为合成的天然气等生物燃料的来源。然而,当OLR升高时,由于DMF水解不充分,甲烷产量也急剧下降。这是受到了DMF水解菌富集的限制,导致产甲烷菌缺乏中间产物,最终导致甲烷产量下降。因此,如果AD系统能够在高OLR条件下有效降解高浓度的DMF,那么高浓度DMF的工业废水将带来更高的甲烷产量。此外,根据亨利定律,在35 ℃的中温条件下,只有少量甲烷溶解在水中,因此本研究忽略了溶解的甲烷[19-20]。

根据COD转换的化学计量学计算,1.0 kg COD将产生0.35 m3的CH4。在1.57~3.26 kg COD/(m3·d)的OLR,HRT分别为48 h和24 h时,UASB平均获得1 233 CH4L/m3的甲烷产率,与化学计量学结果较为接近。实际工业废水的DMF浓度通常远高于2 000 mg/L,在相同HRT条件下处理真实含DMF的工业废水时,实现更高的OLR运行条件是可行的。在本研究中,DMF的浓度可认为是稀释后的浓度,若UASB能在12 h甚至6 h的低HRT条件下实现DMF的彻底降解,将有效提高含DMF工业废水的处理潜力。由图2(a)可知,当在HRT为8 h,OLR为9.59 kg COD/m3的条件下运行时,观察到DMF去除率明显下降。为了恢复对DMF的降解能力,我们将含有充足DMF水解菌的活性污泥重新接种到UASB中,活性污泥含有充足的DMF水解菌(约占21.29%)。在HRT为8 h时,DMF去除率和甲烷产量均迅速恢复到较高水平。然而,恢复现象只是暂时的,随着UASB持续运行,CH4产量和去除效率均会下降。这证实了在高OLR条件下向反应器中补充含DMF水解菌的活性污泥能够有效降解DMF。补充含有DMF水解菌的活性污泥能够为DMF的水解提供足够的酶[21]。因此,如果将来DMF水解菌能实现充分富集,那么UASB就能在高OLR条件下有效降解DMF。所以,在OLR为1.57~9.59 kg COD/(m3·d)的条件下,高强度DMF废水厌氧处理也能达到理想产甲烷量,但当HRT降至6 h时,即使再补充活性污泥,DMF的降解能力也无法恢复到理想的水平,这说明了反应器无法承受过高OLR(最高达到13.83 kg COD/(m3·d))。因此,本研究厌氧处理DMF废水的OLR上限为9.59 kg COD/(m3·d)。

2.3 DMF废水处理的能量平衡分析

由图2(a)与(c)可知,由于缺乏DMF水解菌,随着HRT时间的缩短,DMF去除率和甲烷产率逐渐降低,因此我们选取HRT为48 h和24 h期间的平均甲烷产率(1 233 L/m3)。根据式(1),含DMF的合成废水的甲烷产量预计可产生4.29 kW·h/m3的电力,即输出能量Eout= 4.29 kW·h/m3。

从图1可以看出UASB系统的能量流动简单。在本研究中,UASB系统仅由一个带搅拌器的原水桶、一个将废水输送到反应器的进水泵和一个用于维持UASB反应器的运行温度的恒温加热器组成。根据上述式(2~4)的理论计算,可以估算出输入能量Ep=3.40×10-3kW·h/m3,Eb=1.90×10-3kW·h/m3和Eh=11.61 kW·h/m3(El=0.58 kW·h/m3),如图3所示。UASB工艺处理含DMF废水的总能耗为Ein=12.21 kW·h/m3。因为UASB工艺的反应器加热消耗了废水处理过程中的大部分能量,所以UASB的净能量潜力仅为Pe=0.061 kW·h/m3,生物能回收率仅为Pe=0.5%。Pe的正值表明UASB工艺是一种可持续的节能技术,有望助力实现碳中和的目标。

假设本研究采用CAS工艺对含DMF废水进行好氧处理,整个CAS系统由一个带搅拌器的原液储罐、两台用于废水和污泥输送的泵、一台用于曝气的气泵组成。显然,搅拌机和污水泵消耗的能量与UASB相同,输入能量可以估计为Ep=3.40×10-3kW·h/m3,Eb=1.90×10-3kW·h/m3。如图3所示,曝气鼓风机用电量占比最大,对COD平均浓度为3 216 mg/L的合成DMF废水进行好氧处理,用电量高达Ea=9.89 kW·h/m3。因此,好氧CAS工艺处理含DMF废水的总能耗为Ein=9.90 kW·h/m3。据报道,处理城市污水的用电量在0.20~0.60 kW·h /m3之间[22],高浓度DMF的废水电量消耗明显高于城市废水。CAS工艺无法从废水中回收甲烷,因此净能量潜力和生物能回收率均为负值(Pe=-9.90 kW·h/m3和Rr=-100%)。很显然,曝气的能源成本与COD浓度密切相关,COD浓度越高,曝气的能耗越高。相比之下,UASB工艺在节能方面展现出巨大的优势,其从含DMF废水中回收的生物能源满足了所有泵和设备的能耗,还实现了额外发电的收益。

图3 UASB与CAS工艺处理DMF废水的能耗对比Fig. 3 Comparison of energy conservation between the UASB and CAS processes

2.4 CO2排放评估

如图4所示,UASB或CAS的CO2排放当量(Ce)和碳中和率(Rc)可根据式(9~15)直接计算。本研究选择了HRT为48 h和24 h的结果作为DMF有效降解的理想数据,根据化学计量学计算可知DMF的生物降解排放了一部分CO2(CAS的Cd=3.73 kg CO2/m3,UASB的Cd=0.31 kg CO2/m3)。其余的CO2排放来自发电厂(Cp)燃烧化石燃料发电。综合总能耗,该部分产生的CO2计算为UASB的Cp=0.03 kg CO2/m3,CAS的Cp=5.15 kg CO2/m3。如图4所示,如果将生产的甲烷储存并保留为工业用途的生物资源,则UASB的CO2排放量(Ce=6.68 kg CO2/m3)明显低于CAS(Ce=8.88 kg CO2/m3)。进一步考虑到回收的生物能源,如果将产生的甲烷燃烧用于发电,该部分的CH4最终转化为CO2。对于UASB计算得Cm=2.42 kg CO2/m3,而CAS过程Cm=0,如图4所示。尽管CH4燃烧导致Cm升高,但CH4产生的电能显著降低了发电厂的CO2排放量(Ce降至2.70 kg CO2/m3)。CAS没有减少CO2排放的能力,其碳中和率必然为零。对于UASB,其碳中和率约为Rc=70.2%,表明了UASB工艺可能减少70.2%的CO2排放到大气中。因此,通过对2种工艺CO2排放的定量计算,证明了UASB工艺处理含DMF废水是一项合适的处理技术。

图4 UASB与CAS工艺处理DMF废水的碳排放对比Fig. 4 Comparison of carbon emission between the UASB and CAS processes

当HRT为24 h,将废水浓度提高到9 648 COD mg/L时,UASB工艺降低碳排放的效果更为明显。随着COD浓度的升高,UASB工艺为电厂减少了12.78 kg CO2/m3的CO2排放量,CO2排放量为负值Ce=-4.58 kg CO2/m3,碳中和率Rc=131.5%。因此,采用UASB工艺处理COD浓度较高的废水,能够降低更多的碳排放。

2.5 可持续性分析与未来建议

综上所述,UASB工艺处理DMF废具有显著的可持续性,适用于高浓度DMF废水的处理。对于实际高浓度(10 000 mg/L左右)DMF废水的处理,UASB可从废水中回收3 699 L/m3的生物甲烷。生物甲烷可产生36.78 kW·h/m3的能量,其中12.87 kW·h/m3可回收为电力,用来维持UASB系统的运行。在考虑反应器加热的情况下,UASB的总耗电量可达12.20 kW·h/m3,然而,反应器加热所需的能量能够完全由燃烧热提供。相比之下,CAS工艺的总能耗可高达29.68 kW·h/m3,极高的能耗表明了CAS无法处理高强度的工业废水。从碳排放角度考虑,CAS过程中无法回收能源,碳排放量极高,达到了26.64 kg CO2/m3,而UASB实现了4.58 kg CO2/m3的负碳排放。

虽然UASB工艺具有节能、减碳、经济等优点,但在实际应用中还存在一些问题。在厌氧处理过程中,反应器加热消耗了大部分的电能。因此,对于UASB厌氧处理DMF废水的实际工程而言,应进一步研究UASB在无反应器加热环境条件下的可行性[23]。由于实际工业废水中很可能含有硫酸盐等其他污染物,所以也要考虑沼气的净化问题,UASB生产的沼气应采用先进的技术进行净化。虽然净化过程可能会增加废水处理的成本,但它将为工厂和家庭提供高纯度甲烷,实现DMF废水处理。

3 结 论

本研究通过比较UASB工艺与CAS工艺在处理DMF废水能源回收、碳减排和经济成本等方面的表现,证明了UASB工艺实现DMF废水处理的可行性。UASB可在OLR高达1.57~9.59 kg COD/(m3·d)的条件下运行,且其产生的生物能源高于运行过程中的能耗。污泥中DMF水解菌的丰富度是影响DMF能否有效降解的关键,为了实现在更高OLR条件下有效处理高浓度DMF废水,未来的研究应该着重于在污泥中富集足量的DMF水解菌。