新能源动力电池中铝铜激光焊接研究进展

唐杉杉,杜 预,王佳乐,黄依淼,杨文东,王晓南,李 响

(1.苏州大学 沙钢钢铁学院,江苏 苏州 215021;2.无锡锐科光纤激光技术有限责任公司,江苏 无锡 214174)

随着新能源技术和电子工业的发展,铝/铜连接结构由于具有良好的导电性和耐腐蚀性,越来越多地应用于动力电池和电子产品中[1-4]。在“碳达峰、碳中和”的战略目标下,新能源汽车发展潜力巨大。新能源电动汽车的尾气排放量为零,通过减少温室气体排放,使其比传统的化石燃料车辆更清洁、更环保[5,6]。与其他电池电化学(例如铅酸、镍镉和镍氢)相比,锂离子电池最适合储能应用,因为其具有更长的寿命、更高的电池密度和便携性等优点[7]。因此,锂离子电池广泛用于各种应用,包括手机、笔记本电脑、数码相机、其他便携式电子设备和电网存储[8]。

目前,新能源动力电池包是由大量电芯通过极耳连接到母线而成。对于具有较高能量密度的锂电芯,极耳所选用的材料通常为铝、镍和镀镍铜[9],而母线材料可选择的有较多种类,如铜、铝、铝合金等。因此,新能源动力电池包中涉及到大量的铝/铜异种金属的连接,铝和铜直接连接的方案难点在于,铝和铜的物理化学性能差异较大,如铝的热导率为235 W/m·K、熔点为660 ℃,而铜的热导率为391 W/m·K、熔点为1 083 ℃,要使其均匀地受热、熔化以及混合有很大的难度[10];并且铝/铜焊接时焊缝容易形成的脆性金属间化合物如Al2Cu[11],降低了接头的强度和塑性,导致焊缝内出现气孔及裂纹等缺陷[12]。因此实现铝/铜异种金属的良好连接非常困难。目前工业解决方案主要是通过使用镍片来实现过渡连接,显然增加了制造成本、降低了生产效率,因此亟待解决如何实现铝/铜高效优质焊接的问题。

连接异种金属的方法有很多,如超声波点焊[13]、电阻点焊、电磁脉冲焊[15,16]、电弧焊[17,18]等。然而,它们都有各种各样的问题,不适合用于电池包中的铝/铜焊接。激光焊近年来在各种材料的焊接与连接逐渐得到了关注,许多学者进行了纳秒脉冲激光焊接薄金属片的实验[19-21]。脉冲激光焊接因具有热输入低、冷速快、非接触式焊接等特点,被称为是“冷加工”。铝和铜都是具有较高反射率的金属,难以被较小的热输入激光熔化,而新能源动力电池中使用的材料厚度一般为200~500 μm,对于一般的连续激光器和毫秒脉冲激光器,在焊接的过程中工艺窗口较小,容易出现焊接变形过大、烧穿、焊接强度较差的问题[22]。脉宽为纳秒级的激光器单个脉冲宽度仅为纳秒级别,能量仅为几毫焦,热输入控制精准[23,24],利于控制熔深和抑制铝铜金属间化合物的生成。同时又具有很高的峰值功率,可以焊接铜和铝等高反射率材料。

本文系统地总结了铝/铜脉冲激光焊接的研究现状,从金属间化合物、功率调制、脉冲形状和扫描路径、不同搭接组合形式这几个方面对焊接接头的影响进行了总结分析,并进一步展望了微米级铝/铜激光焊接的未来发展趋势,旨在为后续研究提供借鉴和参考。

1 金属间化合物对接头强度的影响

由于铝和铜在焊接过程中容易形成脆性的金属间化合物(IMC),如AlCu,Al2Cu和Al4Cu9[11]。多项研究表明,IMC的形成和生长会对Al/Cu激光焊接接头的接头强度等产生重要影响[25-27]。

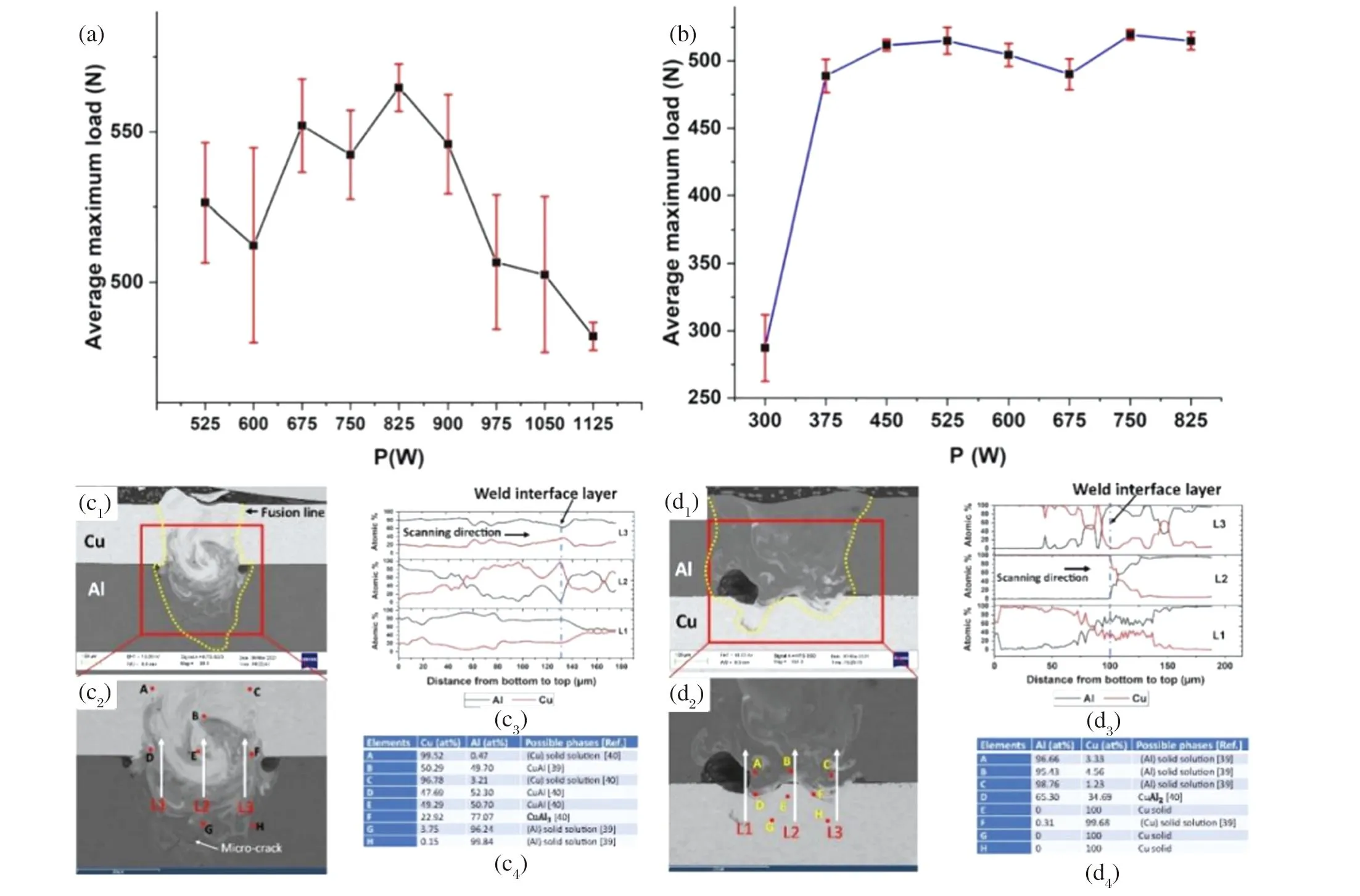

Kumar[28]等人使用1.5 kW 的光纤激光器对Al/Cu接线片和母材进行焊接,并对接头强度和IMC形成进行了分析,研究结果如图1所示。图1(a)(b)分别为不同激光功率下 Cu-Al母线以及Al-Cu母线的最大载荷,可以看出,实现良好焊接所需的激光功率分别为675~900 W和450~600 W。对825 W激光下Cu-Al母线和525 W激光下Al-Cu母线的焊缝进行微观组织观察,如图1(c)(d)所示。发现Cu-Al母线接头中Al向Cu的扩散或混合非常低,A、C点为Cu固溶体,B、D、E点为CuAl,F点为CuAl3,G、H点为Al固溶体。而对于Al-Cu母线接头中,A、B、C点为Al固溶体,CuAl2出现在D点的位置,F点为Cu固溶体。此外,从能量色散X射线分析(EDX)扫描分布结果可以看出,Al-Cu曲线的波动比Cu-Al大,并且少量的曲线重叠意味着焊接接头中只产生少量的IMC,故Cu-Al母线接头的抗拉强度略高于Al-Cu母线接头的原因是,Al-Cu母线接头焊缝界面产生的IMC多于Cu-Al母线接头。

(a) Cu-Al母线的最大载荷;(b) Al-Cu母线的最大载荷;(c) 825 W激光下Cu-Al母线;(d) 525 W激光下Al-Cu母线图1 不同材料接线片和母线的激光焊接结果

黄东[29]等采用光纤激光器对 T2 紫铜和 LY16 铝合金进行激光对接焊试验。双熔池的耦合作用使得焊缝区分为铜侧熔池、铝侧熔池和界面层。其中,铜侧熔池以Cu的固溶体为主,铝侧熔池主要为Al固溶体和Al固溶体+Al2Cu共晶体,界面层可细分为三层:I层主要为层状的Al4Cu9,II层为条块状的Al2Cu,III层则主要是紧密排列的珊瑚状Al固溶体+Al2Cu共晶体。Schmalen[30]等采用同步辐射技术对激光焊接铝/铜接头的金属间相进行了表征。结果表明,焊接头金属间相主要为Al2Cu、Al4Cu9和AlCu,Al3Cu4的形成量较少,焊缝内部产生的裂纹大多数在AlCu和Al4Cu9之间的界面传播,是接头失效的主要原因。

此外,激光焊接时也可通过添加焊丝等方法提高接头强度。梅俊歌[31]等分别试验了Cu/Al直接对接激光焊和填充72AgCu焊丝激光对焊,并对接头进行组织成分分析。研究表明,Cu/Al直接对接激光焊时当焊缝区Cu元素含量越多该区域脆性越大,接头断裂处往往是在Cu含量较高的区域,并且硬度最高区域略偏向Cu接头的一侧,这主要焊接时Al熔化向Cu扩散,形成了较脆的IMC。而Cu/Al填丝焊接的焊缝强度明显高于直接对接激光焊的强度,可见BAg72Cu对Cu-Al接头的激光焊接工艺有较大的改善作用。此外,Cu-Al直接对接激光焊的焊缝区生成了AlCu、AlCu4、Al4Cu9。而焊丝焊采用BAg72Cu焊丝,可抑制Al元素和Cu元素的深度扩散,进而减少复杂脆性相的生成量,经X射线衍射(XRD)检测有Ag3Al产生,焊缝区Ag含量较高对铜铝化合物的产生具有一定抑制作用。

由此可见,在运用脉冲激光焊接铝铜的过程中,形成的IMC大多为AlCu、Al2Cu、AlCu4、Al4Cu9等脆性金属相,且IMC层越厚焊缝力学性能越差,从而降低了接头强度。焊缝内部产生的裂纹大多数在AlCu和Al4Cu9之间的界面传播,是接头失效的主要原因。此外,激光焊接时也可通过添加焊丝等方法对铝/铜焊缝IMC进行调控以提高接头强度。

2 功率调制、脉冲形状和扫描路径对焊接接头质量影响

随着对铝/铜纳秒激光焊接研究的深入,国内外学者发现对激光功率调制可以影响到焊缝组织的混合程度,进而影响焊接接头的性能,同时不同的激光脉冲形状以及扫描路径会对焊缝特性产生不同的效果。

邹云[32]采用纳秒脉冲光纤激光器对铝/铜异种材料进行焊接,研究中发现小脉宽下由于脉冲能量过大容易产生过烧;大脉宽波形下很难调试出同时满足熔深和余高要求的工艺参数。当激光功率为90 W时,几乎没有气孔只产生裂纹。当激光功率很高时,大部分焊缝烧穿、铜表面烧蚀严重并且出现大量小气孔以及裂纹。由于纳秒微焊接的熔池尺寸非常小,冷凝速度非常快,焊接过程中的气泡没有足够时间从熔池中逸出易形成气孔。铝/铜焊接中的裂纹多为热裂纹,焊接熔池在结晶过程中存在着偏析现象,低熔点共晶和杂质在结晶过程中发生偏析,凝固以后强度也较低,当焊接应力足够大时,就会将液态间层或刚凝固不久的固态金属拉开形成裂缝。

Mathivanan[33]等研究了激光脉冲振荡和成形对铝铜重叠焊接的影响。研究发现在Al/Cu激光焊接中,光束振荡和脉冲调制的结合提高了接头的延展性。由于光束振荡使得金属间相分布在更大的焊缝宽度中,进而提升焊接接头的韧性。功率调制随脉冲时间的变化会影响混合程度和孔隙的形成数量。与直接焊接和冷却的方形脉冲相比,具有明确预热、焊接和冷却阶段的脉冲形状更有利于提高剪切强度和减少气孔。王毅[34]对不同脉冲宽度下所得焊点截面形貌进行对比,发现随着脉冲宽度的增加焊缝熔深逐渐增加,材料熔合的体积变大。当脉冲宽度过大时,虽然焊缝熔深最大,但是焊点边缘有材料烧蚀,会导致焊点的拉力值急剧降低。

Zhu[35]等采用纳秒脉冲激光焊接技术焊接厚度为200 μm的Al/Cu搭接接头。当采用外螺旋激光扫描路径时,焊缝形成良好。同心圆和直线激光扫描路径焊接时,由于激光扫描路径不连续容易形成气孔和裂纹。当激光扫描路径为外螺旋同心圆时,界面形貌为波结构,在界面处形成连续的IMC。当采用直线激光扫描路径时波结构消失,界面处还产生不连续的金属间化合物和裂纹。结果表明,外螺旋激光扫描路径对焊接接头的结合强度最有利,焊缝形成良好,界面波结构引起的钉扎效应以及界面连续金属间化合物均对接头的结合强度有显著影响。

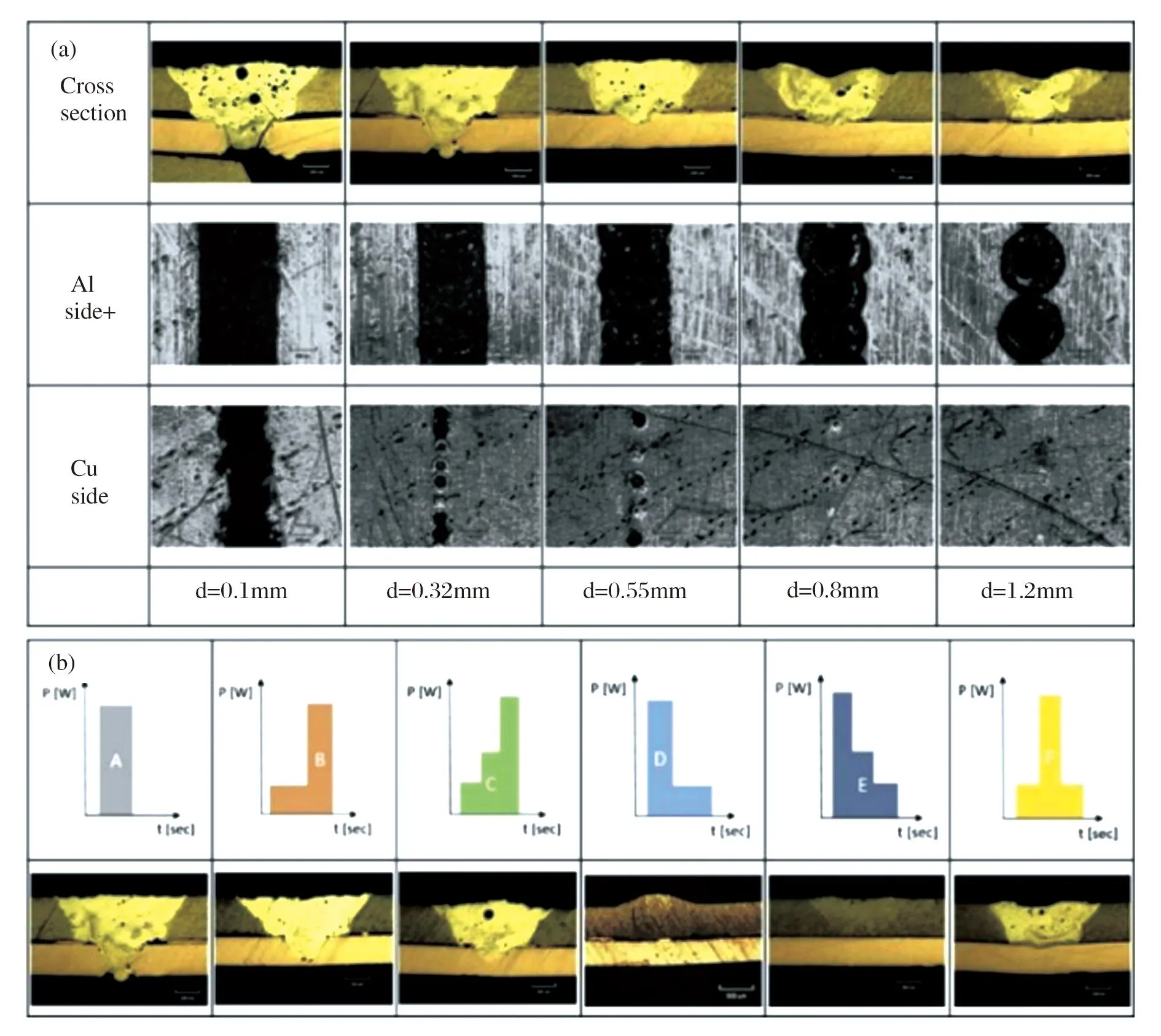

Lerra[36]等研究了脉冲Nd:YAG激光焊接Al-Cu的工艺,分别研究了方形脉冲不同脉冲距离(图2(a))和同样脉冲能量和脉冲距离下不同脉冲形状(图2(b))对接头性能的影响。研究发现,对于特定参数集存在一个最佳脉冲距离,而包含材料预热的脉冲形状在机械强度和电阻方面比具有高初始峰值功率的脉冲产生更好的结果。在相同脉冲能量下,采用预热的脉冲形状(增加阶跃和斜坡)比相应的逆脉冲形状(减少阶跃和斜坡)获得了更高的最大拉伸载荷。

(a) 方形脉冲下不同脉冲距离;(b) 不同脉冲形状图2 不同脉冲距离以及不同脉冲形状的焊缝形貌

由此可见,改变激光扫描路径以及调控激光脉冲形状、持续时间和能量、峰值功率、焊接速度、分离距离等均可改变焊缝特性,由此可建立一种或多种激光焊接铝/铜的工艺窗口。综上所述,相比于单一激光功率焊接铝/铜连接结构,通过调控激光频率、激光功率、脉冲宽度等参数的激光功率调制技术可以控制焊缝中金属化合物的混合程度,从而获得理想的焊缝质量。其中,外螺旋激光扫描路径对焊接接头的结合强度最有利。与直接焊接和冷却的脉冲相比,具有明确预热、焊接和冷却阶段的脉冲形状更有利于提高剪切强度和减少气孔。

3 搭接组合形式对接头组织性能的影响

激光焊接铝/铜时,有两种不同的搭接形式,分别为铝上铜下和铜上铝下,国内外学者对不同搭接形式下的接头形成、微观组织特征及力学性能等进行了大量的研究。

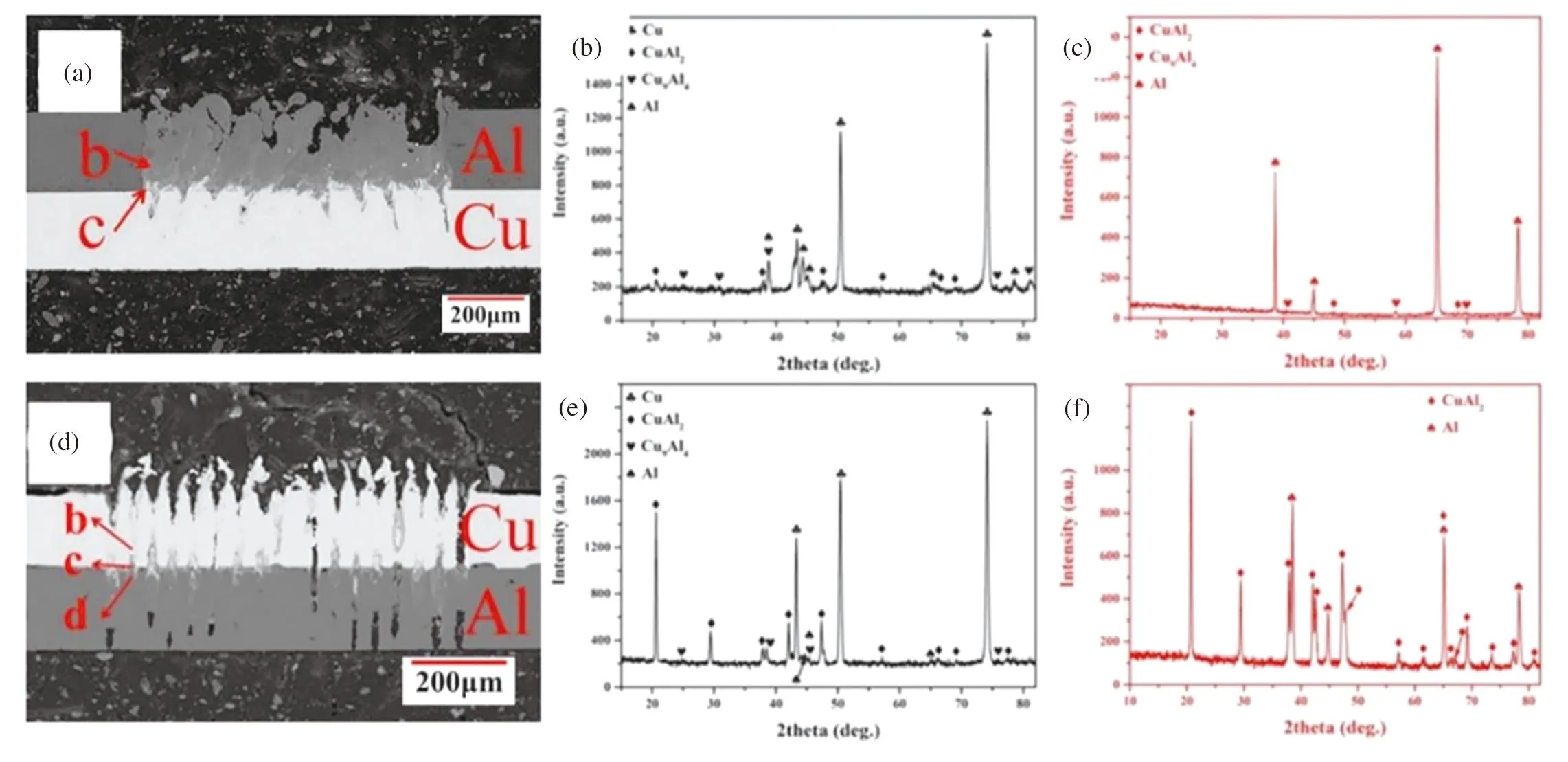

Cheng[37]等采用纳秒激光和光学振镜扫描技术研究了不同搭接形式下铝铜异种金属焊接接头的形成、微观组织特征及力学性能。图3为不同焊接接头扫描电镜(SEM)图像及XRD分析结果,可以发现,当搭接形式为铝上铜下时,铝侧金属完全熔化,部分铝侵入铜基材料形成“V”形焊缝。当接头为铜上铝下时,焊缝由多个“钉子”形焊缝组成。在两种重叠形式中,焊缝主要由四种结构组成,分别为Cu9Al4相区、过共晶区、共晶区和亚共晶区。Cu/Al接头形成的焊缝熔深大于Al/Cu接头形成的焊缝熔深。

(a) Al上Cu下;(b) Cu侧XRD;(c) Al侧XRD;(d) Cu上Al下;(e) Cu侧XRD;(f) Al侧XRD图3 不同焊接接头SEM图像及XRD分析结果

吴希[38,39]等研究发现铝上铜下的试样的工艺区间较窄,仅在部分参数下实现了较优的成形,而铜上铝下的试样成形具有一致性。对比焊缝成形,发现铜上铝下时焊缝由贯穿铜铝的“钉子”状具有较大深宽比的各个微小焊缝组成,而铝上铜下时铝侧金属完全熔化,部分铝侵入铜母材形成“V”形微小焊缝。不同叠加形式下的组织差异不大,由铜侧向铝侧呈现出四个特征区域,分别是Cu9Al4区域、由Al/CuAl2和CuAl2组成的过共晶组织区、Al/CuAl2共晶组织区及由Al和Al/CuAl2组成的亚共晶组织区,主要区别是不同组织在焊缝中的分布差异。焊点的断裂形式主要是界面断裂,断口处成分表明主要是脆性的CuAl2在界面处的集中分布,在剪切应力的作用下断裂。接头界面处的CuAl2层较薄,并未发现明显的微观裂纹,接头的脆性可显著改善。

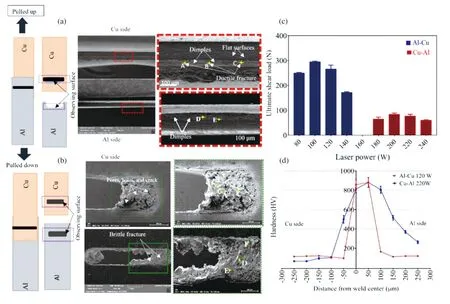

Chatterjee[40]等分别对Al-Cu和Cu-Al焊接接头的微观结构和化学成分进行了分析,结果如图4所示。图4(a) (b)结果表明,120 W下Al-Cu由于此时Cu含量很低,焊缝主要在富Al侧失效;220 W下Cu-Al可能的IMCs为AlCu、Al2Cu、Al3Cu。还可以看到Al-Cu焊接接头的最大剪切强度明显高于Cu-Al(图4(c))。通过硬度研究进一步表明,在120 W和220 W激光功率下,Al-Cu焊缝的最小硬度值高于Cu-Al(图4(d))。而在这些激光功率下,两个焊缝的最大硬度值相对接近,界面处硬度值最大,界面处硬度值为50 μm。断口上细小的表面和小的韧窝表明Al-Cu焊缝为韧性断裂。另一方面,大的气孔、裂纹、孔洞和粗糙的表面表明Cu-Al焊缝存在脆性断裂。由此可见,Al-Cu焊缝的组织和力学性能均优于Cu-Al焊缝。

(a) 120 W下Al-Cu;(b) 220 W下Cu-Al;(c) 焊缝的剪切强度;(d) 焊缝的硬度分布图4 不同搭接形式下焊缝组织形貌、剪切强度以及硬度分布

综上所述,当搭接组合形式为铝上铜下时铝侧金属完全熔化,部分区域中铝侵入铜母材形成“V”型微小焊缝;当搭接组合形式为铜上铝下时焊缝由贯穿铜铝的“钉子”状具有较大深宽比的各个微小焊缝组成。相对而言铝上铜下焊缝组织比铜上铝下的焊缝组织更好、气孔和裂纹较少。

4 结论与展望

在激光焊接铝铜的过程中,熔池由于快速凝固形成较大的温度梯度和浓度梯度,并在表面张力的作用下产生对流,使得焊缝区分为铜侧熔池、铝侧熔池和界面层,铜侧熔池以Cu的固溶体为主,铝侧熔池则主要为Al固溶体和Al2Cu共晶体,界面层另可细分。形成的IMC大多为AlCu、Al2Cu、AlCu4、Al4Cu9等脆性金属相,IMC层越厚焊接接头的抗拉强度越低,焊缝力学性能越差。焊缝内部产生的裂纹是接头失效的主要原因,裂纹大多数在AlCu和Al4Cu9之间的界面传播。此外,脆性的Al2Cu也是焊缝区域断裂的主要原因。

改变激光扫描路径以及调控激光脉冲形状、持续时间和能量、峰值功率、焊接速度、分离距离等均可改变焊缝特性,由此可建立一种或多种激光焊接铝/铜的工艺窗口。外螺旋激光扫描路径由于激光扫描路径连续,不易形成气孔和裂纹故焊缝形成良好。具有明确预热、焊接和冷却阶段的脉冲形状更有利于提高剪切强度和减少气孔。调控激光频率和激光功率更为有效。相对于铜上铝下的布置形式,铝上铜下焊缝气孔和裂纹更少,接头性能优异。

激光焊接技术以其独特的优越性,可以有效地应用到微米级铝/铜焊接上来。激光焊接时可通过添加焊丝等方法对铝/铜焊缝IMC进行调控以提高接头强度,随着激光技术的不断发展,可以研究设计新型的焊丝,更高效的改善铝铜焊接接头的性能。