燃料电池金属双极板表面改性技术综述

张玉坤,徐 斌

(广汽丰田汽车有限公司,广东 广州 511455)

近年来,随着全球气候变化越来越明显,低碳可持续发展成为一个越来越受关注的话题。特别是,2015年《巴黎协定》(COP21)提出“开发低碳可持续技术,促使全球经济脱碳”以来,全球各国也明确设定了在2050年以前达成净零排放目标,因此开发低碳可持续交通工具成为许多国家的重要任务[1-3]。其中,燃料电池具有原料资源丰富、零排放和高效率的优势,尤其是质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell,PEMFC)成为内燃机最具前途的替代品之一,在新能源汽车领域发挥着重要作用[4-6]。

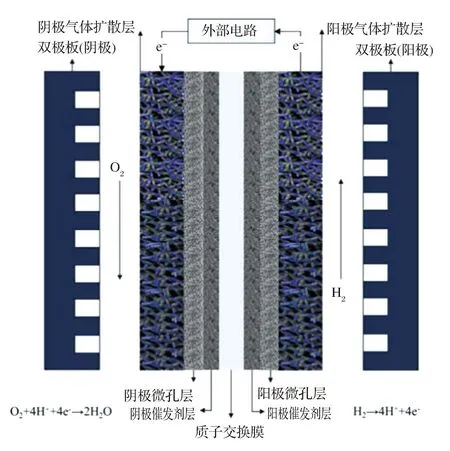

PEMFC是将氢气(H2)和氧气(O2)转化为水(H2O)并释放电能的电化学设备,其结构组成及内部反应过程如图1所示,每个PEMFC由双极板、气体扩散层、催发剂层、微孔层和质子交换膜组成[7]。其中,双极板是PEMFC最重要的组件之一,其占总重量的约80%和成本的45%,它的主要作用是支撑电极材料、收集和传导电子、分离电池单元,并促进电池内的水和热管理[8,9]。目前,常用的双极板材料主要有石墨材料、复合材料和金属材料[10]。金属双极板以其低廉的价格和优异的物理化学性能,逐渐成为双极板研究的热点。铝、镍、钛、不锈钢和其他金属材料均可用于生产双极板,这些金属材料不仅具有高强度、良好的塑性、良好的导电性和热传导能力、较低的能量损失和良好的密封性,而且易于加工、成本较低,容易实现批量加工制造。因此当前车用燃料电池用双极板逐渐在转向使用金属双极板[11-13]。

图1 PEMFC单电池组成示意图

然而燃料电池的环境是酸性和潮湿的,而且温度约为80 ℃,大多数金属材料不能承受这些条件并发生腐蚀,从而导致金属离子释放到燃料电池空间中,进而污染质子交换膜和催化剂层,并导致电池性能降低,甚至引发电池故障[14,15]。为此,研究人员采用各种表面改性技术,在双极板覆盖沉积保护涂层,以提高其耐腐蚀性。本文结合PEMFC的最新研究成果,系统讨论了金属双极板的性能要求、表面改性加工方式和表面涂层材料,旨在为金属双极板的开发应用研究提供参考。

1 金属双极板概述

金属材料种类众多,但是目前用于金属双极板的主要有铝、钛、不锈钢、碳钢、铜合金和铝合金等[16]。这是由于双极板是PEMFC中与膜电极组件同等重要的组件,因此用于双极板的金属材料需要满足诸多特性[17-20]:(1)双极板是整个PEMFC的框架,并提供支撑膜电极组件的机械强度,因此必须具有足够的强度;(2)双极板的表面需要加工流场作为气体和水的通道,因此,必须保持良好的加工性能;(3)双极板具有收集和传导电流的功能,因此它必须是良好的导体;(4)双极板需要有效地将氧化剂与还原剂隔离,以避免它们接触,这要求双极板具有低的气体渗透性;(5)PEMFC的电解质是酸性介质,因此双极板必须具有良好的耐化学和电化学腐蚀性,以提高使用寿命;(6)双极板必须具有优良的导热性和低热膨胀系数,因为燃料电池的内部工作环境约为80 ℃;(7)为了适合大规模商业生产,双极板需要满足低成本的要求。

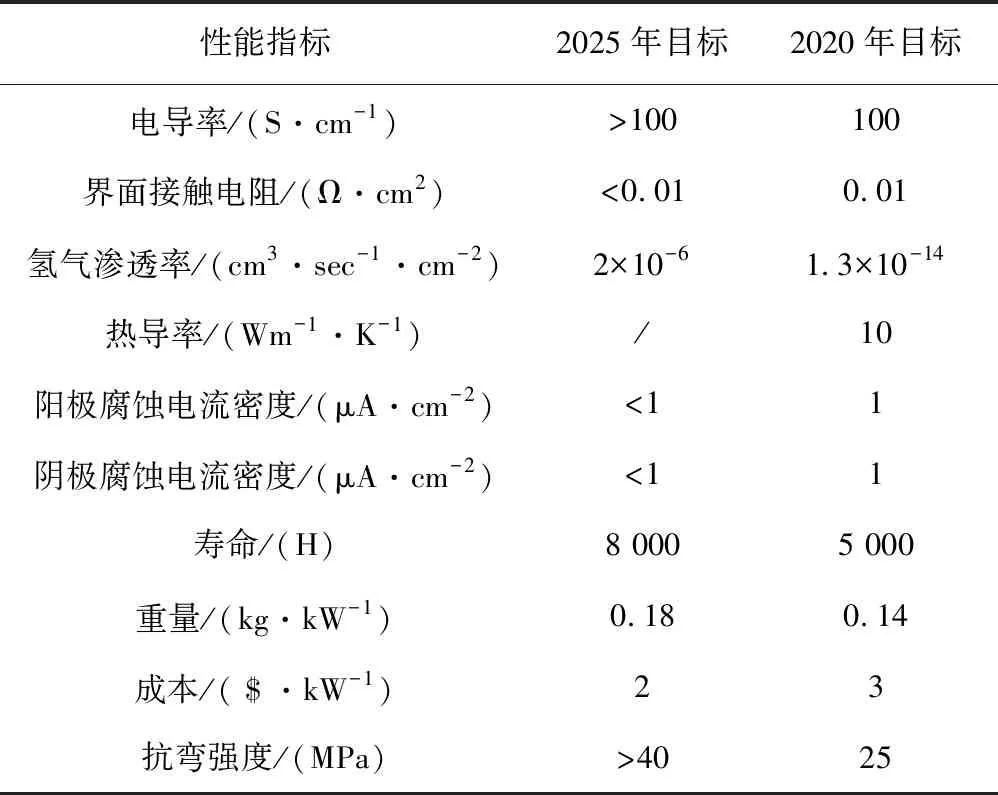

美国能源部(Department of Energy,DOE)是开发应用于燃料电池及其组件的技术目标的先驱,其发布的2020年和2025金属双极板性能指标要求见表1[21,22]。

表1 金属双极板性能指标要求

2 表面改性加工方式

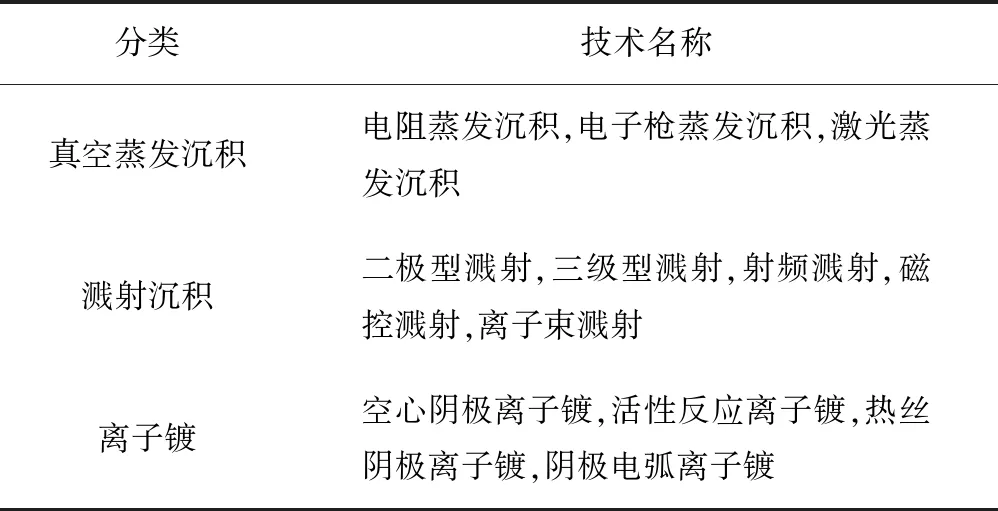

随着表面改性技术的发展,各种加工方式被应用于金属双极板的表面改性,如电镀、化学镀、溶胶凝胶、电沉积、物理气相沉积(PVD)、化学气相沉积(CVD)、表面氮化和高速火焰喷涂等[23,24]。其中最常用的主要就是PVD技术。

PVD技术是一种物理气相生长的方法,在真空或低气压条件下,使用气体放电技术,使靶材蒸发,蒸发的材料和气体发生电离,在电场的加速作用下,从而将生成的等离子体沉积在双极板基体表面[25]。PVD技术引入的涂层大多具有耐高温、良好的冲击强度、优异的耐磨性和耐久性,几乎无需保护性面漆等优点。而且PVD技术无污染、沉积速度快,适用于多种涂层材料的能力和工艺简单的特点,已成为金属双极板表面改性的主流技术[26]。根据气相粒子产生的方式不同,PVD技术可以分为真空蒸发沉积、溅射沉积和离子镀等,见表2[27]。

表2 PVD技术的分类

3 改性涂层材料

为了开发符合性能要求的金属双极板,金属双极板的表面改性逐渐成为研究热点之一,在金属双极板表面引入改性涂层材料,可有效提高双极板的耐腐蚀性和导电性。改性涂层材料应具有良好的耐腐蚀性、高导电性、与金属基材的良好附着力,以及与基材的热膨胀系数兼容[28-30]。根据所用改性涂层材料,通常分为碳基涂层、金属涂层和高分子涂层,碳基涂层材料包括石墨、非晶碳、类金刚石碳,金属涂层材料包括惰性金属、金属氮化物、金属碳化物、金属硼化物和导电金属氧化物,而聚合物涂层材料主要是导电聚合物和聚合物复合材料等[31]。

3.1 碳基涂层

碳基涂层具有优异的导电性、高水平的耐腐蚀性、稳定性和低材料成本,得到了广泛的应用研究[32]。

Li等[33]利用直流磁控溅射(DCMS)沉积技术,在316L不锈钢上沉积非晶碳膜,通过改变溅射功率来调整非晶碳膜的组成和结构。然后,在电化学腐蚀测试前后,系统地研究了非晶碳膜的组成、微观结构、界面接触电阻和耐腐蚀性。结果表明,在PEMFC模拟环境条件下,所有的非晶碳膜都可以大大提高316L不锈钢的性能。在0.9 kW溅射功率下沉积的非晶碳膜,显示出最低的腐蚀电流密度,为7.52×10-3μA·cm-2,此时的非晶碳膜也具有最小的界面接触电阻,测试前后分别为2.91×10-3Ω·cm2,和4.00×10-3Ω·cm2。耐腐蚀性能得到显著改善,均超过DOE双极板性能指标要求。

Liu等[34]首先将对苯二胺(PPD)接枝到带负电的GO上,得到带正电荷的改性氧化石墨烯。然后通过电沉积法,将GO沉积至钛双极板表面。所获得的GO涂层光滑致密,厚度仅为2 μm。经该钛双极板应用于PEMFC模拟环境中,阴阳极腐蚀电流密度分别为2.94×10-1μA·cm-2和2.64×10-1μA·cm-2,比裸钛双极板低了约两个数量级,而界面接触电阻为3.98×10-3Ω·cm2,约为裸钛双极板的1/30,达到了DOE双极板性能指标要求。

随着C60和石墨烯等新型碳基材料的发展,碳基涂层的更多替代材料,被应用于金属双极板的表面改性,并表现出优异的耐腐蚀性和导电性[35-37]。

3.2 金属涂层

金属材料由于其良好的导电性、化学稳定性和优异的硬度,用于金属双极板涂层材料时,可以为双极板提供强的耐腐蚀性,并提高导电性。

Manso等[38]通过化学气相沉积法在不锈钢AISI316L基底上,沉积了30 μm厚的钽(Ta)涂层,并在三电极加热腐蚀电池中模拟了PEMFC的阳极和阴极操作条件,进行了抗腐蚀性能试验研究。结果发现,涂层结构具有致密结构,能够有效起到基底保护作用,而且从界面接触电阻值来看,界面接触电阻为(22.3~32.6)×10-3Ω·cm2,约为裸AISI316L的1/10。Kim等[39]采用脉冲直流磁控溅射法在316L不锈钢上涂覆铌(Nb),发现改性后双极板在PEMFC模拟环境中,Nb涂层能够有效保护不锈钢基底,腐蚀速率降低了近50倍。Zhang等[40]在将金(Au)涂覆至316L不锈钢制作的双极板表面时,发现Au涂层除了能够有效提高耐腐蚀性能外,还能够显著提高其断裂伸长率。

尽管惰性金属涂层可以提供优异的导电性和耐腐蚀性,但价格较为昂贵且难以获得,限制了其大规模应用。尽管纳米涂层具有可接受的成本和性能,但由于涂层较薄,耐腐蚀性很难达到DOE 2025的性能要求,因此很难成为适合金属双极板的防腐涂层[41,42]。因此,有必要寻找资源丰富、成本较低的材料作为金属双极板的防腐涂层材料,如合金、金属碳化物、金属氮化物等。

Ingle等[43]使用直流磁控溅射在316L型不锈钢上涂覆了非晶态Al-Cr-Mo三元合金涂层,并在模拟PEMFC阳极和阴极环境中进行了耐腐蚀性测试。结果发现,合金涂层试样的腐蚀电流密度约为0.2×103μA·cm-2,比裸不锈钢减少了两个数量级。由于涂层的应用,界面接触电阻显著降低,在模拟阳极和阴极环境中分别为0.045 Ω·cm2和0.048 Ω·cm2。虽然目前这些性能指标未达到DOE的要求,但是合金化涂层对于改善金属双极板的耐腐蚀性是一个方向,有必要进一步研究。

Zhang等[44]等离子表面改性技术在钛双极板表面制备了碳化锆(ZrC)涂层,从微观结构来看,ZrC涂层的表面形貌均匀连续且致密。在模拟的PEMFC阴极/阳极环境中,与裸钛双极板相比,ZrC涂层钛双极板的腐蚀电流密度降低了1~2个数量级。此外,在140 N·cm-2的压实力作用下,界面接触电阻从0.11 Ω·cm2降至0.0077 Ω·cm2,ZrC涂层显著提高了钛双极板的耐腐蚀性和导电性,达到了DOE 2025的性能要求。此外,还有NbC[45]、碳化钼(MoC)[46]、氮化铬(CrN)[47]、氮化钛(TiN)[48]等。

随着研究的进一步深入,人们发现单层涂层通常含有针孔和大颗粒缺陷,长期暴露于腐蚀溶液,电解质可能通过涂层表面的针孔腐蚀金属双极板基底,成为金属双极板长期运行的障碍。而通过沉积多层涂层,可以实现金属双极板更好耐腐蚀性的方法[49,50]。

Mani等[51]采用物理气相沉积技术在316L不锈钢双极板表面,沉积了TiN/TiAlN多层涂层,TiN/TiAlN多层涂层的电镜图片呈现出无缺陷、均匀且极其致密的微观结构。通过恒电位极化,获得的阳极和阴极腐蚀电流密度分别约为0.40 μA·cm-2和0.73 μA·cm-2。而且界面接触电阻也有了明显的降低,为0.006 Ω·cm2,成功满足DOE 2025的性能指标要求。此外,还有Au/TiN[52]、CrC/Cr[53]、Ti/TiN[54]等多层涂层设计,均具有不错表现。

3.3 聚合物涂层

聚合物涂层主要是导电聚合物,如聚吡咯(PPy)、聚苯胺(PANI)和聚噻吩(PTh)及其衍生物,以及聚合物复合材料。由于其环境稳定性、可调节的导电性和易于加工制备的特点,是潜在的候选涂层材料。而且聚合物涂层不仅作为物理屏障阻挡侵蚀性离子,而且可以在涂层/金属界面处形成钝化膜而提供阳极保护[55-57]。

Chen等[58]首先用聚多巴胺(PDA)对碳粉进行表面功能化得到C-PDA粉末,然后在304不锈钢双极板表面,引入PPy/C-PDA涂层。而且PPy/C-PDA涂层具有优异的物理阻隔性、阳极保护效果和粘附强度,具有PPy/C-PDA涂层的双极板在模拟PEMFC环境中表现出720 h的长期防腐性能。经过720 h长时间的腐蚀试验之后,具有PPy/C-PDA涂层的双极板仍为0.017 Ω·cm2,接近DOE 2025的性能要求,而此时裸304不锈钢双极板的界面接触电阻为0.118 Ω·cm2。此外,PPy/石墨烯[59]、PPy/GO[60]等PPy的复合材料也作为涂层材料应用于304不锈钢双极板表面,表现出优异的抗腐蚀性能。与金属涂层类似,除了单层涂层,也有多层涂层,用于改善金属双极板的性能。Jiang等[61]在304不锈钢双极板表面,通过电沉积引入了PPy-GO/PPy-樟脑磺酸(PPy-GO/PPy-CSA)双层PPy的复合涂层。PPy-GO层中引入的GO增强了涂层的附着力,延长了腐蚀物质的扩散路径,而PPy-CSA层阻碍了离子交换,并通过增强的阳极保护保持了涂层的导电性,因此PPy-GO和PPy-CSA层的协同作用使复合涂层具有优异的防腐性能。

Wang等[62]在316不锈钢双极板表面,引入添加有Nb掺杂的TiO2(Nb-TiO2)纳米粉末和未添加相应粉末的PANI涂层,具有两种涂层的不锈钢双极板均表现出良好的耐腐蚀性能。由于Nb-TiO2颗粒的加入减少了PANI涂层中的孔并增加了扩散路径,物理屏障效应增强,同时增强了涂层的原位阳极保护效果。因此与PANI涂层相比,PANI/Nb-TiO2涂层显示出更高的耐腐蚀性。此外,TaN/Ta[63]、锌卟啉[64]等被添加至PANI中,所制备的PANI复合涂层,以及PANI涂层与金属涂层结合(TiN等)设计的双层复合涂层[65],均表现出优异的耐腐蚀性能。

聚合物涂层的聚合物基体,除了可以采用PPy、PANI等导电聚合物外,还可以采用非导电聚合物材料,通过添加导电填料,制备聚合物复合材料,用于金属双极板涂层。Gao等[66]以聚四氟乙烯(PTFE)为聚合物基体材料,在钛双极板表面引入PTFE/碳/TiN涂层。通过优化复合材料相关配比,所得到的具有该涂层的钛双极板最低腐蚀电流达到0.009 μA·cm-2,界面接触电阻为0.013 Ω·cm2,接近DOE 2025的要求。

本研究引用的近年来不同改性方式对金属双极板表面改性后的性能,及其电化学性能表现见表3。可以看出,碳基涂层材料在降低腐蚀电流密度和界面接触电阻方面效果均有较为显著的效果,而金属涂层和聚合物涂层易于制备厚度较小的涂层,而且界面接触电阻也较低,因此引入多种涂层材料逐渐成为研究的趋势。

4 结语

PEMFC汽车以其高效率和接近零排放的特点,吸引了各大汽车制造商和研发机构的关注,而价格和寿命却长期困扰着PEMFC产业化的进程。金属双极板可以大大提高PEMFC的功率密度和性能,并降低大规模生产成本,受到了PEMFC相关汽车公司和机构的青睐。但是,金属双极板在PEMFC的恶劣工作环境中,容易发生腐蚀从而影响其使用寿命,因此金属双极板在耐腐蚀性、成本降低和生产率方面的改进是决定PEMFC产业化进展的关键挑战。

本文综述了PEMFC金属双极板的性能要求,以及相关表面改性技术,可以得出以下结论:(1)由于不锈钢具有良好的化学稳定性和导电性,而且价格比较便宜,相信未来主流金属双极板基材将是不锈钢;(2)金属氮化物(CrN、TiN)和碳化物(CrC)、非晶碳是目前金属双极板效果较为显著的涂层材料,而导电聚合物涂层是未来发展的趋势,特别是聚合物复合涂层和多层涂层设计;(3)PVD技术,由于其耐高温、良好的耐冲击性、优异的耐磨性和环境友好性,是金属双极板表面改性的主流加工方式。