提高铝板带材生产静电涂油质量的措施

陈 辉,李文华,董 磊,高立军

(洛阳万基铝加工有限公司,河南 洛阳 471832)

在当前板带材市场竞争激烈的情况下,为提高市场占有率,满足不同客户对涂覆冲压料涂油工序的高质量要求,需不断分析影响涂油质量的各种因素,摸索出适合的喷涂工艺,并通过优化涂油机结构来达到涂油的最佳化控制,以满足客户的需求。

1 静电涂油机的组成及工作原理

静电涂油机一般由涂油室、高压静电电源、供油及加热系统、回油系统、电控系统、行走机构以及辅助穿带导板等组成。 “静电涂油”即在通油的喷射刀梁接入高压负电,铝带材接地为正极,这样刀梁和铝带材之间就形成高压静电场。当预涂油从刀梁的刃口缝隙中喷出时油液被带上负电荷,在电场力作用下,带负电荷油粒沿着电场中的电力线快速向带材方向运动,由于同极排斥油粒分子间相互撞击,从大油粒变成小油粒,离刃口越远油粒变得越小,数量随之越多,直至形成非常均匀的油雾,被吸附在铝材表面形成油膜。工作原理如图1所示。

图1 静电涂油工作原理示意图

静电涂油机可自由设定涂油量,具有涂油均匀,节约用油,工作可靠及不污染环境等优点,广泛用于铝带板生产重卷线、拉矫线、连退线、清洗线、切边线、涂油线等设备,同时在钢铁、机械制造等行业也具有较好的应用。

2 涂油质量的控制影响因素

静电涂油作为开发罐体料、汽车板、拉环料及高端铝箔坯料的关键工序,可以消除冲压工序产生的内外壁黑纹、延长模具的寿命、提高冲压效率。为满足下游客户各种冲压成型的需要,必须保持稳定并符合要求的表面涂油。影响静电涂油质量的因素主要有以下几方面。

(1)防锈油物理特性。涂油机使用的油液主要有压延油和防锈油,油液的粘稠度、密度、表面张力、粘性力、电导率 、温度、油液当中的水分和杂质以及油液中所含气泡等均会对雾化效果产生影响,其中电导率和表面张力是影响喷雾荷电效果的重要因素。

(2)带材质量的影响。经过对涂油效果的跟踪分析,带材表面的清洁度和带材边部质量是影响涂油质量的主要因素。容易造成刀梁缝隙堵塞,出现涂油不均、分叉、高压放电等问题。

(3)喷油量控制及设置。通常涂油机是通过自动控制运行的,首先根据客户要求设定带材上下表面涂油量,当设备运行时,供油泵的供油量会随速度的变化而变化,确保设备在不同运行速度下,带材表面涂油量均匀一致。由于下刀梁喷油受到重力影响,通常涂油量设定值略高于上表面。

(4)喷油温度对涂油效果的影响和设置。在不同温度下预涂油的表现状态不同,当预涂油温度低时,油的粘度变大,高压电离效果变差,会造成雾化效果不好和流油不畅,铝带表面容易形成液滴状及喷涂不均匀等质量缺陷。当油温过高,将引起预涂油变质及老化,影响油品的稳定性。因此合理的加热温度是保证涂油效果的前提,通常设定预涂油油箱加热温度为42~46 ℃。

(5)刀梁电压对涂油效果的影响和选择。刀梁电压是影响静电喷涂雾化效果最主要的因素。随着刀梁静电电压的增大,油液雾化效果明显变好,高压值一般选择在60~80 kV涂油效果较好。由于下刀梁需产生大于重力的电场力,要求电压更高,通常设置电压比上刀梁大5~7 kV较宜。

(6)油液中的杂质。在静电涂油机喷涂雾化过程中,应保证油液中的杂质含量不超过0.01%,杂质粒度不大于10 μm,这样可以减少油路过滤器及喷油梁刃缝堵塞。油中添加剂应易溶,如不能完全溶解也将成为杂质。油液中的气泡对涂油雾化效果影响也很大,应采取措施消除。

(7)涂油刀梁结构。涂油刀梁是静电涂油机的核心部件,它直接关系到涂油机的雾化效果及涂油质量。涂油刀梁对油液雾化效果好坏的影响,主要取决于刀梁的外形尺寸、刃口的缝隙大小及均匀性、刀梁内腔的油路设计。

(8)上下刀梁距离设置。上下刀梁距离需与电压调节相配合进行调整,使油液达到最佳雾化效果,一般布置距带材250 mm比较合适,若距离太小,不仅雾化效果不好,还容易产生放电打火引起火灾。

(9)边部效应。由于电荷在带材边部区域容易大量聚集,因此边部对雾化后的油雾吸引力更强,将造成涂油时带材边部过厚问题,应采取措施进行消除。

(10)设备卫生及周围环境。必须保证设备及周围干净整洁,环境湿度适中,涂油室内部刀梁积尘或金属粉末容易造成刀梁刃口堵塞及高压异常放电等问题,应定期检查清理。

3 提高涂油质量的改进措施

(1)采用混气静电喷涂工艺。混气静电喷涂是一种结合静电喷涂与空气喷涂的工艺,在涂油刀梁中通入一定压力的压缩空气,提高油液瞬时流速,达到辅助增强雾化效果的目的。雾化油滴的缩小与雾化气流的相对速度平方成正比关系,进气压力越大,雾化粒径越小,分散也更加均匀。该工艺可进一步避免出现涂油雾化不充分、大液滴、橘皮、流挂等缺陷,虽然结构相对复杂,但是具有喷涂质量好、涂膜平滑、工作效率高、VOC排放低的优点。

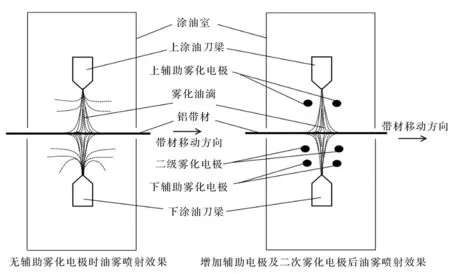

(2)设置辅助雾化及二次雾化装置。为了达到更好的喷射雾化效果,在涂油刀梁和带材之间增加辅助雾化电极及二次雾化电极,如图2所示。

图2 辅助雾化及二次雾化装置应用效果示意图

该电极由直径为20 mm的不锈钢制成,上刀梁下部有两根电极,两侧对称分布;下刀梁上部有四根电极,两两对称分布。工作时辅助雾化电极接入30 kV左右高压;二次雾化电极则通过一个高阻抗电阻接地,当刀梁及辅助电极接通高压后,在电极上将产生10 kV左右的感应高压。需要注意的是辅助雾化及二次雾化装置必须在刀粱左右两侧成对称设置,才满足整个雾化空间中电场方向始终是从刀梁到带材的原则。当电极布置不对称时,各处产生感应电势的不等,形成场强不一致,将使得雾化液滴运动方向发生偏斜,最后导致喷涂质量缺陷。

经过多年现场使用(图3),对比普通结构涂油装置,引入该辅助雾化及二次雾化装置后,很好的改善了涂油室的电场分布,限制整理油雾的同时使其对油雾进行二次电离和雾化,使油雾颗粒更细分布更均匀,很好的解决了普通涂油机工作时油雾散射造成的涂油室内壁滴油问题。

图3 辅助雾化及二次雾化装置的现场应用

(3)采用下涂油刀梁斜喷技术。刀梁斜喷即将下涂油刀梁由垂直带材方向改为倾斜方向的布局,如图4所示。

图4 下涂油刀梁油雾沿孤线向上斜喷示意图

一般静电涂油机设计下涂油刀梁铅直安装,刃口朝上,当接通高压后,下涂油刀梁中的油液经刃口向上喷出雾化,最终被铝带材下表面吸附。经过多年跟踪观察,发现该方式由于下涂油刀梁刃口向上并且缝隙只有0.1~0.2 mm,当铝板运行至下涂油刀梁上方时,铝板表面上的脏物(如灰尘、金属粉末和纤维等)就有可能落到刃口上或刃口侧面上,破坏静电场的均匀性,造成油雾喷射不畅情况,还容易发生废边、工具、零件等异物掉落到下涂油刀梁的刃口上,出现刃口损坏的现象。针对该问题,采用下涂油刀梁倾斜布置的方式,将下涂油刀梁隐藏在导板的下方,减小了污物或物件落到刃口上的可能性,从而克服了上述缺点。

该方式在实际应用时,油雾在电场力的作用下,绝大多数喷到了右侧导板上,造成斜喷的效果不理想。为了达到预期的喷涂效果,需通过改变该空间的电场分布迫使带电的油雾改变路径。经过武汉科技大学实验研究[1],通过采用二次雾化电极的方案可以较好的实现。图4中雾化电极1、雾化电极2对带电的油雾产生吸引力,从而改变油雾运动方向。通过合理设置雾化电极,可以达到使油雾沿孤线向上喷涂效果。应用时需注意刀梁的倾角α一般在35°~60°之间,α过大,油雾拐弯困难;α过小,涂油刀梁不能隐藏在下导板下面。涂油刀梁的刃口至雾化电极2之间的距离A一般为150~200 mm,A太短,刃口与雾化电极之间容易打火,且油雾不易拐弯;A太长,结构不紧凑,雾化的效果较差。刃口喷出油雾的直线与雾化电极2之间的距离B一般为20~40 mm,B太近,雾化电极容易挂油,B太远,则油雾不易拐弯,其设置直接影响二次雾化装置的效果。由此可见,该二次雾化装置是斜喷技术得以实现的关键。

(4)优化涂油量控制方法。在铝带材设备生产时,通过优化设置的卷取打底圈数、打底速度、涂油机的启动速度、上刀梁挡油槽打开延迟时间、卷取机穿带涂油补偿系数等方法提高低速打底时涂油均匀性,避免因涂油不均造成冲压拉伸时出现拉痕、黑纹、断裂等问题。

(5)优化回油过滤系统。为降低生产成本,工艺油需要回收重复使用,铝带材经过涂油机后并不能将防锈油全部带走,没有喷涂到带材的防锈油将被收集,经过滤后流到回油箱,这时回油里还包含直径10μm以下的不规则异物。还可以通过在回油箱增加中间档板或提升回油管与回油箱底间距离及设置磁性过滤装置,滤除回油内的铁磁性杂质等方式进一步提高了回油纯净度,以减少堵塞造成的漏涂。

(6)增加自动寻边系统。为避免因边部效应造成带材边部涂覆量过多,在涂油区域铝带边部10~15 mm位置增设随带材宽度自动调节的铝板,用来改善边部油膜质量,优化板面的涂油效果。

(7)增加油膜测量装置。在涂油机出口设置油膜检测装置,通过测量实际的油膜厚度对设定的喷涂量进行调整,一般通过红外测量原理进行测量,该方法只能用于常规油膜测量。如果需校准涂油机标定计量泵的涂油量,较为准确的方法为称重测量。

4 总结

近些年从进口静电涂油机的使用情况来看,尽管表面的涂油质量较好,但是还存在漏涂、结构复杂、难于维修及高压保护措施不完善等技术缺陷。国外涂油机生产公司也很难根据国内生产线的各种现状,设计出适合于现场的特殊形式涂油机,这也给国产静电涂油机成长提供了发展空间。只有不断追求更高质量、不断优化改进、不断研究探索才能总结出提高油膜质量的工艺方法,生产出质量更高的产品,提高效益使企业持续增盈。