东非地区单线铁路隧道设备选型及交通组织研究

袁 凯

(中交四航局第一工程有限公司,广东 广州)

引言

随着现代高速铁路建设快速发展,单线铁路隧道越来越少,但在海外项目,考虑到当地交通运输需求和经济条件,单线铁路隧道需求还是比较充足的[1-2]。海外隧道设备资源匮乏,做好施工设备选型和交通组织安排尤为重要。隧洞的设备配置与围岩类别、开挖方式、作业净空、工期要求、掘进长度、运输距离、通风条件等密切相关,其没有固定模式,应具体分析、综合考虑、灵活选用,合理设计机械配置、配套,进而减少投入,提高设备综合利用率,保证施工进度、安全,达到最佳经济效益[3]。本文以“一带一路”项目肯尼亚内马铁路一期恩贡山隧道施工为例,研究单线隧道施工设备配置和交通组织,以期为海外地区类似项目提供相关经验和参考。

1 隧道概况

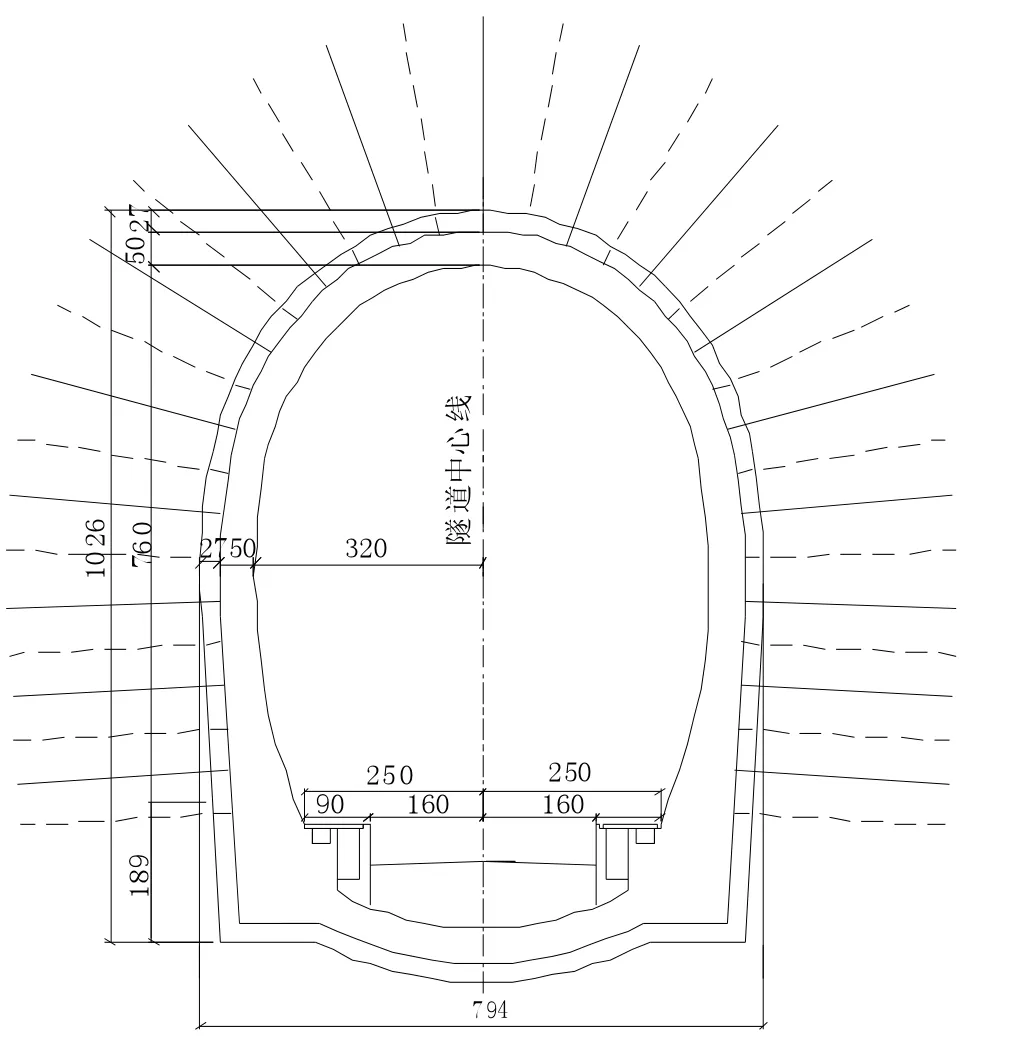

肯尼亚内马铁路一期恩贡山隧道起始里程为DK34+826-DK39+324,全长4 498 m,最小埋深2 m,最大埋深100 m,开挖平均断面面积68.12 m2,为单线复合式衬砌隧道。洞身围岩以火山灰粗面岩为主,岩体较为破碎,表面气孔丰富,节理裂隙发育,岩体整体强度较低。详见图1。

图1 肯尼亚恩贡山隧道Ⅵ级围岩断面

2 单线隧道设备选型

2.1 开挖设备

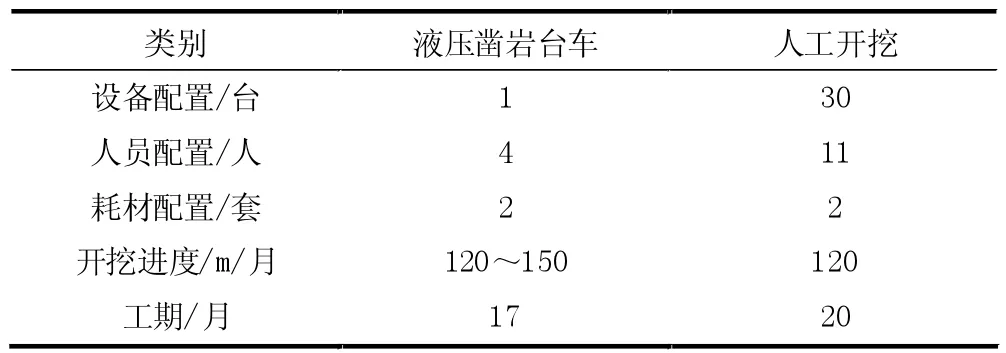

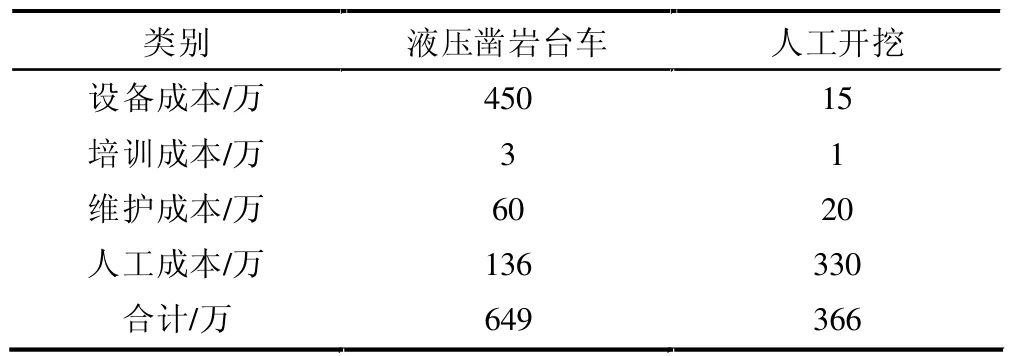

隧道开挖常规方法为凿岩台车和人工钻爆。凿岩台车优点在于钻孔作业快,缺点则是成本高,作业空间要求大;人工开挖优点在于施工灵活,成本较低,缺点则是成孔速度慢[4]。恩贡山隧道Ⅲ级和Ⅳ级围岩占比大,是决定隧道施工进度的关键因素。不同开挖方法效率比对见表1,资源配置和经济效益比对见表2和表3。

表1 液压凿岩台车与人工成孔效率比对

表2 液压凿岩台车与人工开挖资源配置比对

表3 液压凿岩台车与人工开挖经济效益比对

从表1 可以看出,液压凿岩台车开挖时间主要节省在钻孔阶段,机械成孔、清孔效率明显较人工高。但在装药和爆破阶段,液压凿岩台车效率受作业臂和施工人员数量影响,存在一定的劣势,且隧道开挖面场地平整度较差,台车相对人工开挖耗时较长。液压凿岩台车在施工超前小导管和径向锚杆等超前措施时更易操作。开挖效率及安全性上,凿岩台车更好。

从表2 和表3 可以看出,液压凿岩台车在施工人员配置和工期上具有优势;但设备采购和技术服务,人工开挖成本相对较低。在非洲片区,隧道设备技术服务基本可以忽略,除非项目配备专业维护技术人员,否则设备使用率难以保证,可能造成掌子面停工。而人工开挖设备维护简单,施工培训相对容易,非洲人工成本相对低,即使工期相对较长,但总成本仍然可控。

2.2 出碴设备

快速出碴的关键是合理选择装运设备,且运输机械能力不得低于挖装机械能力的1.2 倍。掌子面与仰拱安全步距按35 m 考虑,爆破后石碴散落范围主要集中在掌子面10 m 范围内,开挖台架长度为6 m,出碴设备在出碴过程中可活动的范围约19 m。设备选型应综合考虑机械宽度和施工性能。

(1) 自卸汽车选型。通过设备尺寸和供应商比选,8 m3和20 m3两种自卸汽车更适合单线隧道出碴作业。采用全断面法开挖时,每循环进尺洞碴量在230 m3~277 m3。20 m3自卸车装碴车数在16~19 车。每车装车时间约10 min,当运距小于2 km 时,建议选用3 辆20 m3自卸汽车;当运距大于2 km 时,建议选用4 辆20 m3自卸汽车。

采用三台阶预留核心土法开挖时,每台阶进尺洞碴量在18 m3~20 m3。预留核心土法掌子面作业空间狭小,采用8 m3自卸车进行出碴作业,每循环装运车次为3 车,每车装车时间约15 min。当运距小于2 km时,建议选用2 辆8 m3自卸汽车;当运距大于2 km时,建议选用3 辆8 m3自卸汽车。

出碴过程中,应根据隧道累计进洞长度和围岩变化,做好自卸车数量的动态调整,同时预留一定数量自卸车备用,或与路基等其它工序做好联动,合理利用资源。

(2) 装载机选型。单线隧道全断面开挖时宜选用50 型侧翻装载机;台阶法施工时,考虑到预留核心土,40 型装载机更好。选用1 台50 型装载机和1 台40 型装载机进行组合,交替使用,不仅可以提高出碴效率,也能满足洞内物资转移需求。

(3) 挖掘机选型。单线隧道掌子面开挖高度在9.0 m~9.4 m,开挖宽度在7.3 m~8.1 m,掌子面开挖完成后,如果有欠挖现象,则需要进行破碎处理。小松210 型挖机最大挖掘高度为9.8 m,最大挖掘半径9.4 m,能满足洞内相关作业需求。在围岩强度高时需额外配置1 台160 型破碎机进行协助,避免频繁更换破碎头,降低开挖施工效率。

2.3 初期支护设备

(1) 混凝土湿喷设备。单线隧道全断面法开挖每循环初支喷射砼量约12 m3,湿喷台车每小时喷射砼量约20 m3,每循环耗时0.6 h,而台阶法开挖每循环喷射砼耗时仅0.15 h。湿喷台车相比于普通湿喷机在喷射效率和质量上具有显著优势,但大量时间浪费在移机和摆位上,对单线隧道施工作业是一种资源浪费,且还需专业人员维护,不确定风险高;普通湿喷机维修保养简单,采购成本低,可配置多台备用,对单线隧道而言更具有优势。

(2) 注浆设备。喷射砼完成后,需对组合锚杆、锁脚锚管、超前小导管和其它预加固措施等进行注浆作业,注浆液体一般为水泥净浆和水泥砂浆等,注浆压力为0.5 Mpa~2 Mpa。根据设备比选和市场反应情况,耿力GZJB 液压注浆设备可实现单液或双液注浆使用,并配备流量计,实时记录每次注浆数量,满足单线隧道注浆需求。

2.4 衬砌设备

(1) 仰拱栈桥。单线隧道仰拱钢栈桥可采用4根I40 型钢拼接组成,工字钢中心间距0.4 m,栈桥全长15 m,两端斜坡长1.5 m,中间主跨12 m。主跨部分每隔1 m 布设一道I40 横梁加强整体连接,主跨上敷设5 mm 厚钢板,钢板上每间隔10 cm 加设一道Φ20 螺纹钢筋,增大汽车行驶抗滑力。

(2) 仰拱模板及小边墙模板。仰拱模采用9 m整体弧形钢模,模板应考虑中埋橡胶止水带预留槽。仰拱和填充模板应配置2 套,用一留一,方便施工过程中交替使用和维护。

(3) 二次衬砌设备。二衬选择9.1 m 整体式门架台车,相邻二衬浇筑时搭接10 cm。台车门架通行宽度应能保证开挖支护和混凝土运输设备等的通行。二衬台车设计应预留锚段和风机段改装空间,以便快速施工特殊段落。二衬混凝土浇筑配置1 台HBT60型地泵,该地泵的理论浇筑量为60 m3/h。

2.5 通风设备

隧道施工通风布置应依据隧道的施工长度、断面大小、施工方法和设备条件等综合确定[5]。隧道III 级围岩一次爆破产生的有毒有害气体和粉尘量最大,依据《高速铁路隧道施工技术指南》铁建设(210)241 号,18.2.3-1 公式计算,排除炮烟所需风量为549.2 m3/min,洞内最大作业人数约45 人,所需风量为216.0 m3/min。采用2 台110 KW 轴流式变频通风机的送风量为Q=900~1 500 m3/min,能满足通风需求。

2.6 逃生布置

软弱围岩破碎段应铺设逃生管道,管道从距离掌子面10 m 位置逐段铺设至二衬工作面,逃生管道在仰拱段应挂设。逃生管道内预留逃生绳或软爬梯,在开挖工作面设置应急物资箱,逃生管道上方设置救生管。逃生管道直径不应小于800 mm,管道连接优先采用套管。设置的逃生管道应做好安全保护措施,严禁施工作业中碰撞和随意拆除。每班作业前必须检查逃生管道状态,还应设一处应急抢险救援站,长期储备应急救援物质。

3 施工交通组织

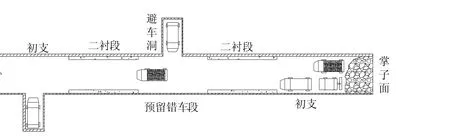

单线隧道施工空间狭窄,所有工序都集中在洞内掌子面附近,保持隧道内交通运输通畅,确定严格的错车规则,做到每台设备有固定停放点和行走路线,施工交通组织规划和研究尤为重要。避车洞出碴会车示意见图2。

图2 避车洞出碴会车示意

3.1 洞内错车技术措施

隧道设计每间隔150 m 有1 处大避车洞,左右错开。为降低隧道内错车时长和安全风险,加快出碴效率,对原设计大避车洞尺寸进行调整,宽度增加2 m,高度增加0.5 m,深度增加3 m,大避车洞前后两模仰拱矮边墙、二衬暂不施工,同时利用加宽带、风机段等地段进行会车。隧道内大避车洞室衬砌待所有二衬施工完成后再返回逐一浇筑。预留错车洞数量,应满足混凝土罐车、自卸车等施工车辆的掉头和错车,同时满足装载机、挖机等施工机械的停放,确保隧道施工作业连续。

3.2 交通组织管理

(1) 出碴作业时,在掌子面装碴区和避车洞调头区各配置1 名专职指挥人员,相互协调沟通,确保掌子面不超过2 辆车,1 辆车装碴,1 辆车等待。掌子面车辆装碴完成后应及时通知掉头区指挥人员,要求其他车辆在避车洞内避让,出碴车离开后及时组织空车倒入掌子面等候,确保出碴连续性。

(2) 掌子面满足停放两辆车时,一辆装碴,一辆停放在装载机后面等待,缩短倒车时间。

(3) 掌子面喷浆和二衬交叉作业时,根据洞内车辆停放数量及不同工序快慢进行优先放行。

4 结论

(1) 在东非地区,受当地技术生产环境影响,选择隧道施工设备时不仅要考虑前期投入成本及功效,还需考虑后期的可持续生产条件。

(2) 在隧道设备选择时,应尽量降低设备功效的富余浪费,对于单线隧道而言,普通湿喷机和人工钻爆法更为经济合理。

(3) 依据设计和实际施工条件,合理调整避车洞尺寸,优化工序安排,确立与隧道设备配置相匹配的交通组织设计,可以为隧道快速施工打下良好基础。

(4) 单线隧道施工作业空间是制约设备选择的最主要因素,设备尺寸是否符合空间要求,并行施工设备是否会相互影响工作效率,施工工序安排对隧道交通的影响等均是设备配置需要考虑的。