一种三锥同步器锥环锻造工艺改进的分析及验证

文/孟俊·陕西法士特齿轮有限责任公司

某三锥同步器锥环锻造时不易充满,且易粘上模,锻件变形大,模具寿命较低,改进前锻件外形九齿未锻出,由后续机加铣出外部齿形,机加生产节奏慢,已无法满足现有的生产计划。通过锻造工艺的改进及模具结构的优化,热锻直接锻出外形九爪,降低生产成本,提高生产节奏,设计成形镦粗台,增加预锻,改进上顶出结构,上下模增加阻尼槽,极大地改善锻件充满性,杜绝了锻件粘上模现象的发生,通过模具整体改分体结构,提高模具硬度以及模具型腔表面增加离子渗氮,进而提高模具寿命。

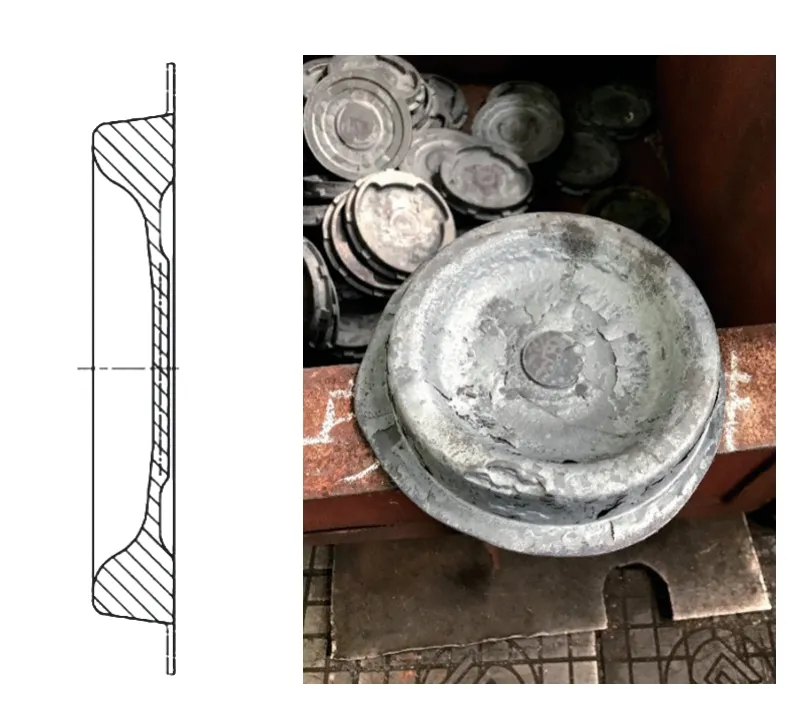

近期,公司一种副箱三锥面同步器锥环(图1)逐渐上量,以往生产基本每月五六百件,目前月需求量大幅度增加,现有的机加能力已无法满足当前生产需求。通过锻造工艺的改进及现场实例的分析验证,锻造直接锻出外形九齿,极大地加快了机加工生产节拍,同时减少了原材料的消耗,降低了生产成本,在实际生产中取得了显著成果。

图1 副箱三锥面同步器锥环

该锻件总厚20mm,外圆直径为φ199mm,内孔直径为φ130mm,并且还带有三处凹槽非加工面,属于形状复杂系数较高的典型薄壁件,锻造时其异形圆角处不易充满,且终锻锻件易粘上模,顶出变形大,模具寿命较低,改进前锻件外形九爪未锻出,后续机加铣出外部齿形,单铣齿工序节拍16 分钟/件,生产节奏慢,无法满足现有的生产计划。

锻造工艺的改进及验证

锻造工艺的选择

⑴第一种方案:热切九齿。

保留原有的终锻模具型腔不变,设计了一套带导向定位键的弹性冲孔切边模(图2),在冲孔切边工序直接热切出外形九齿,热切前后锻件见图3。现场验证200 件后发现,锻件平面度不稳定,九齿外圆尖角处变形不可控。当切边锻件温度相对比较低时,热切变形比较大,尤其是九个齿的齿尖极易拉变形,该过程不可控,存在一定的质量隐患,且耗料比较大,锻件成本较大,此方案不可取。

图2 热切模具

图3 热切前后锻件

⑵第二种方案:热锻九齿。

直接在终锻模具型腔设计锻出九齿,现场验证200 件后发现,锻件尺寸基本能保证,但现场实际生产时存在一系列的问题,无法进行连续性的保质保量的生产。由于上模型腔形状较复杂,且该零件属于形状复杂系数较高的典型薄壁件,锻件在非加工槽孔处极易存在充不满的现象。锻件易粘上模,上顶出不顺,一半脱离型腔一半还在型腔里,导致锻件变形较大,冲孔时锻件放不进冲孔凹模内,造成生产中断;锻造模具寿命低,该件模具型腔的加工周期较长,生产需求量较大,模具生产已无法满足现有的生产需求。

对比以上两种方案,最终选择方案二,并针对方案二的不足进行逐条分析及改进,结合现场生产验证确定最终的生产方案。

锻造工艺的改进及验证

⑴针对充不满的改进。

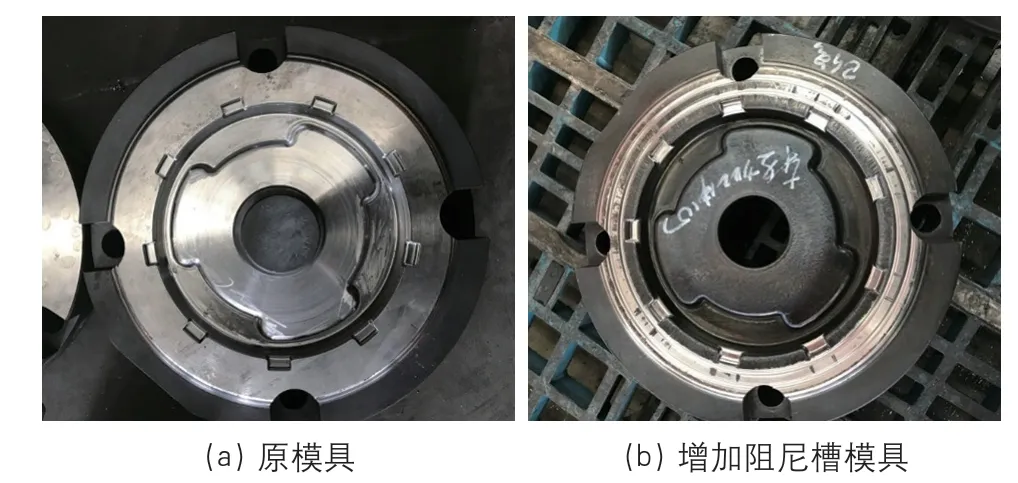

增加预锻(图4),结合DEFORM 模拟软件,增加预锻型腔,使坯料进行预分流,预锻型腔不建议做成较复杂的异形型腔,生产验证发现,终锻时锻件易发生折叠缺陷。该件内孔大,壁厚薄,预锻型腔设计时将料锻打成类似辗环件,尽可能将中间连皮多余的料排出去,终锻时坯料在型腔内镦粗充满型腔,不要有剧烈的料的流向,同时要将预锻型腔的过渡圆角尽可能设计的大一些。成形镦粗台、预锻、终锻下模设计定位槽,可保证坯料在模具型腔中的准确定位,避免料放偏,便于进一步锻造成形,薄壁件极易发生料偏,一侧充不满的缺陷,保证终锻时成形的饱满性,无折叠等质量缺陷;在飞边处加阻尼槽,起到阻止金属流动,使金属反充便于充满非加工槽孔处,改进前后模具见图5。

图4 预锻件

图5 改进前后模具

上述工艺设计的改进,已完全解决锻件不能充满的质量缺陷。

⑵针对易粘上模、变形大的改进。

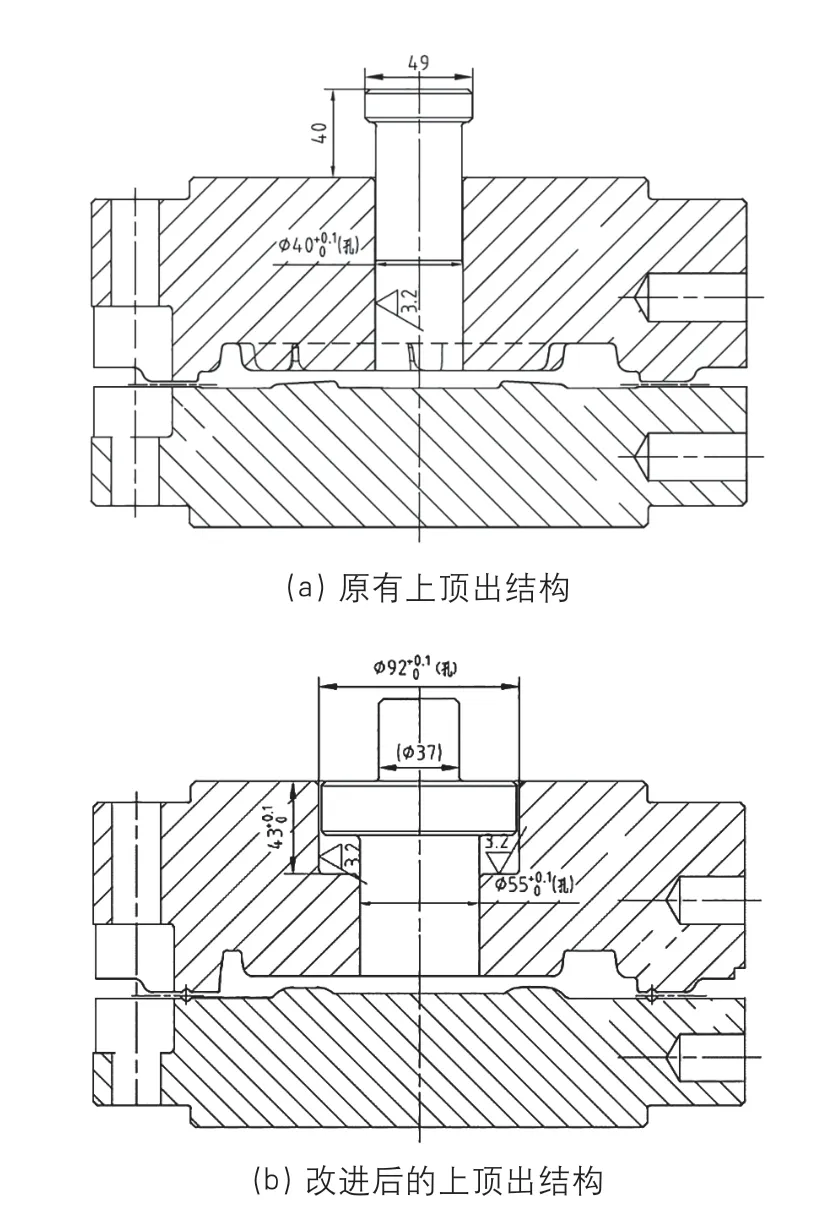

对原有的上顶杆结构进行改进,加大上顶杆顶出锻件的接触面积,由原有的φ40mm 加大至φ55mm,上顶出不顺易粘上模导致的锻件变形问题彻底解决,见图6。

图6 改进前后上顶出结构

⑶针对模具寿命低的改进。

将原有的整体模具从型腔易开裂处(图7)改成分体结构,将外压圈做成通用件,同时提高模芯硬度,现场生产验证后发现,不仅解决了整体模具从壁厚较薄处易开裂的风险,同时提高了模具寿命;模具型腔表面增加离子渗氮,现场生产验证后发现,模具寿命提高至原有的1.5 倍。

图7 开裂模具

⑷批量化生产验证。

按以上三处改进措施已批量化投放模具,现场已大批量生产十万件以上,如图8 所示,锻件尺寸合格,无折叠、充不满等锻造缺陷;模具寿命良好。

图8 锻件图

总结

⑴由于三锥同步器锥环需求量比较大,机加无法满足现有的生产节奏。工艺改进后,直接锻出外形九齿,机加工序节拍提高了两倍,极大地提高了现有的生产能力。

⑵增加预锻工步,成形镦粗台、预锻模具、终锻下模设计定位槽,可保证坯料在模具型腔中的准确定位,增加阻尼槽,增加了飞边阻力,上述措施可有效保证锻件充满性。

⑶整体模具改为分体模具,提高模具硬度,模具型腔表面增加离子渗氮,模具寿命提高至原有的1.5 倍。

⑷以上措施提高了锻件生产合格率,其设计理念可以应用到相同结构零件的锻造成形设计中,具有一定的借鉴意义,实现形状复杂系数较高的典型薄壁锻件的批量化生产。