简叙某种铝合金U 形控制臂的锻造工艺

文/张海建,王荣波,单勇·江苏理研科技股份有限公司

随着新能源汽车市场的需求量越来越大,对续航里程的要求越来越高,各主机厂除了加大电池容量以外,其次就是控制汽车的自身重量。控制臂是汽车底盘系统的重要零件,它的综合力学性能对车辆的安全、操稳等性能起着至关重要的作用。常见的U 形控制臂的种类有“钢铸件”“钢锻件”及“铝锻件”,随着国内铝合金锻造工艺的越来越成熟,铝代钢越来越广泛。铝合金的密度约是钢材的34.77%,相对于现有的钢制结构件,单件铝合金控制臂可以减少40%~60%的自身重量,这在控制车身自重量的要求中,还是相当可观的。现行市面上比较广泛的前独立悬架有“麦弗逊式”“多连杆式”及“双叉臂式”等几种,本文主要简述“双插臂式独立悬架”中某种U 形铝合金摆臂的锻造工艺。

产品介绍及结构分析

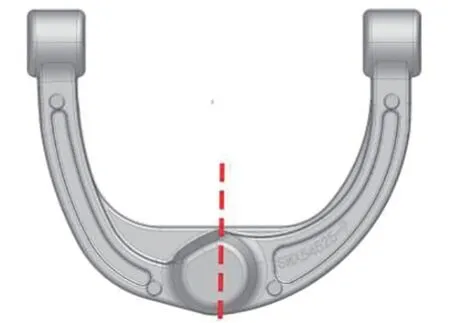

图1 为某U 形控制臂示意图,产品锻件重量为2.399kg,原材料牌号为Al6082,热处理要求:T6(固溶热处理+人工时效),质量要求无折叠、裂纹、磕碰伤等锻造缺陷,表面处理方式为抛丸。按照图示红色虚线处最大截面积为3781.979mm2,我们选择规格为φ65mm 的铝合金圆棒。

图1 某U 形控制臂示意图

工艺工序介绍

生产工艺

结合产品的现有结构及公司内现有设备条件,制定产品的锻造工艺为锯料→加热→辊锻→拍扁→弯曲→预锻→二次加热→终锻→切边→T6(固溶+人工时效)→100%荧光渗透→抛丸。

工序介绍

⑴锯料。

铝合金控制臂类的原材料多数使用的是铝合金挤型棒材(图2)、型材,其材料特点是比较软、粘度高,所以在下料选择上尽可能选用高速圆盘锯床,切削后端面无毛刺及明显切痕,坯料不需做其他特殊处理,可直接用于锻造。

图2 铝合金挤型棒材

⑵加热。

铝合金材料对温度的敏感性比较高,温度过高、过低及不均匀,对锻后的组织影响很大,在设备选择上,我们选用的是链板式网带加热炉(图3),其特点是炉膛内温度均匀性控制的比较好,料与料之间的距离控制的比较稳定,网带在传输过程中,棒料不会有滚动,对批量后实现自动化生产起到关键性的作用。

图3 链板式网带加热炉

⑶辊锻。

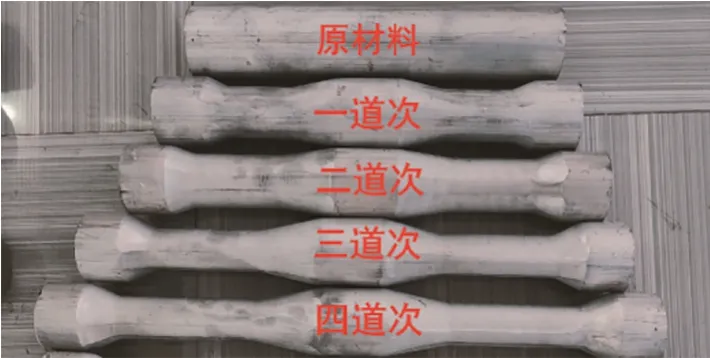

根据原材料规格及产品的实际长度,选用460全自动辊锻机,根据产品的最小截面积,结合材料利用率推算出辊锻后的最小截面为1163.5mm2(φ38.5mm),按照n=lg(S1/S2)/lgγ(n 表示道次,S1表示辊锻前截面积,S2表示辊锻后截面积,γ 表示平均延伸系数),计算出所需要的理论辊锻道次是2.6478 道次,根据产品现有结构,最后一道选用的是圆形截面,即变形区截面的形变方式为“圆(初始原材料)→椭圆→圆→椭圆→圆”,因此,我们实际按照4 道次设计辊锻模具(图4)。

图4 4 道次设计辊锻模具

考虑中间区域有部分长度在辊锻的过程中不发生形变,以及铝合金在辊锻过程中理论摩擦系数低于钢锻件,即在做有限元分析的过程中,部分U 形臂的理论分析结果相对于实际生产结果有偏差,即此部分在模具设计过程中,对工程师的经验要求比较高,继而模具完成加工后,需将各道次都进行试辊锻,确认是否需要调整及是否有存在影响后续锻造的缺陷,见图5。

图5 各道次进行试辊锻

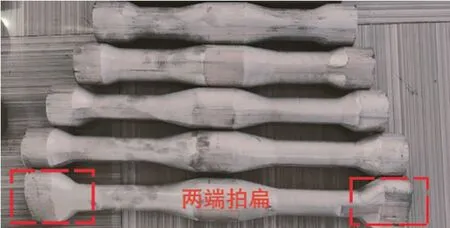

⑷拍扁。

产品两端的宽度尺寸是48.897mm,选用φ65mm的原材料,在下道工序前,需将两端厚度进行拍扁,拍扁厚度略小于图6 所示尺寸即可,拍扁后工件如图7 所示。

图6 产品两端宽度尺寸

图7 拍扁后工件

⑸弯曲。

按照产品的现有结构,需将坯料按产品的现有轮廓压弯成接近形状,从而满足下道锻造工序,如图8 所示。

图8 按产品现有轮廓压弯成接近形状

⑹预锻。

预锻的主要目的与一般锻件在锻造生产过程中增加预锻原因基本类似(如:降低一次成形的缺陷产生风险、提高终锻模具寿命、提高终锻后产品的尺寸稳定性及终锻产品的表面质量等),本文不作过多的阐述,设计要求及其他相关事项可以查阅引文中的一些锻造资料。

⑺二次加热。

原材料在经过“辊锻、拍扁、弯曲、预锻”等一系列工序后,坯料在终锻前温度会有不少下降,现在大部分厂家,在辊锻、锻造生产过程中,模具的加温保温系统还不够完善,即此处根据自身现有条件,酌情增加一道二次加热保温工序(可以考虑将预锻后的余温利用起来,从而节约二次加热所需要的能耗),将坯料温度重新加热至满足终锻成形的温度。

⑻终锻。

按照此产品的锻件结构,参考材料的热膨胀系数及相关的工艺、设备,设定满足此产品的最终热膨胀系数,常用的铝合金控制臂的热膨胀系数基本控制在1.007 ~1.0085 之间,按此设计好的锻件以及设计好的锻造模具,锻造模具结构设计要素及相关注意事项如下。

预锻与终锻选用的是2000 吨左右的锻造设备,常用的适合此类产品的锻造设备有电动螺旋压力机,比较好点的可以选用机械式压力机。

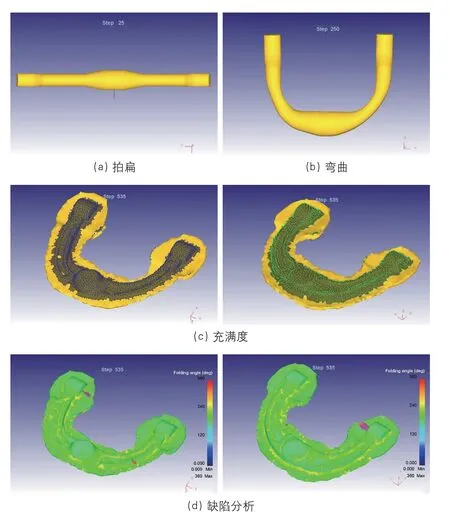

按照设计好的所有模型“辊锻锻件、弯曲模、预锻模、终锻模”,对锻造成形过程进行有限元分析(图9),确认工艺、模具的合理性,根据最终的理论分析结果,制造模具,模具加工完成后,进行模具相关调试(图10)。

图9 对锻造成形过程进行有限元分析

图10 模具相关调试

⑼切边。

设计加工专用的切边模具,切边工序对设备的要求不高,正常200 ~300t 开式冲床即可满足生产需求,去除产品本体以外的锻造飞边。

⑽T6(固溶+人工时效)。

现行常见的T6 热处理方式如下。

①待产品完全冷却后,使用专用的工装治具,设备选用箱式(台车式)固熔炉及时效炉,进行非连续式热处理作业;

②切边后的产品直接进入热处理炉,有效的将产品锻造后的余温利用起来,从而减少再加热过程中的电能消耗。

③此两种不同生产设备的选择,都需要注意的事项是“炉温的均匀性、加热时间、保温时间、转移时间、水温、冷却时间及固溶与时效之间的间隔时间”等。

⑾100%荧光渗透。

不管是何种结构的控制臂,在车身中都属于安全件的类型,即产品的表面与内部不可以有影响安全性能的缺陷,如折叠、裂纹、过烧、疏松、气孔、夹渣、夹杂等,考虑到工艺特点,原材料在出材料厂前会进行100%的超声波探伤,锻造后的产品不会出现铸造类比较常见的气孔、疏松、夹杂、夹渣、针孔等缺陷,即我们更需要关注的是表面缺陷,根据材料特点,选用100%荧光渗透。

⑿抛丸。

根据产品的最终使用要求及生产过程中相关工序,选用的表面处理方式为抛丸处理,不但可以使产品的外观状态一致(图11),更能够有效的增加产品的表面的强度、去除锻后及热处理后的残留应力。

图11 抛丸后产品外观状态一致

结束语

本文以“双叉臂式独立悬架”中某种结构的U形铝合金控制臂为例,简单阐述了此类产品的锻造工艺、工序及相关的注意事项。相对于其他类型的控制臂,铝合金控制臂的特点是重量轻、比强度高、比刚度高、生产环境较好、加工工艺难度系数不高、自动化程度高。通过近些年铝合金锻造工艺、设备技术的越来越成熟,不管是前悬架、后悬架上或某些车身其他系统上,铝锻件使用占比越来越多,在未来很长的一段时间内,铝合金锻件也将会越来越有明显优势。