一种自动线轻合金锻造轮毂冲孔解决方案

文/刘长才,邢晓阁,付蕾,杨金岭·中信戴卡股份有限公司

在实际的铝合金轮毂生产中,会遇到闭式锻造轮毂毛坯后续机加工时间和工序过多的问题,为验证能否一次通过精确冲出中心孔和螺栓孔减少后面工序加工时间,我公司设计了实用新型冲孔模具,其特点是能同时完成精确冲中心孔、冲螺栓孔,大大节约了加工时间,而且加工精度更高。

毛坯工艺性分析

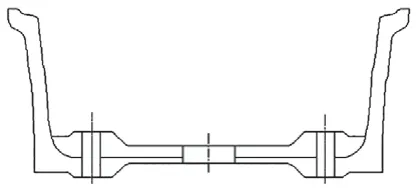

图1 为轮毂锻造毛坯工步图,材料为锻造6061铝合金,具有良好的可成形性、机加工性,广泛应用于要求有一定强度和抗蚀性的零件制造上。工序锻造尺寸:中心孔1 个,直径100mm;螺栓孔10 个,直径12mm。

图1 轮毂锻造毛坯工步图

整体解决方案

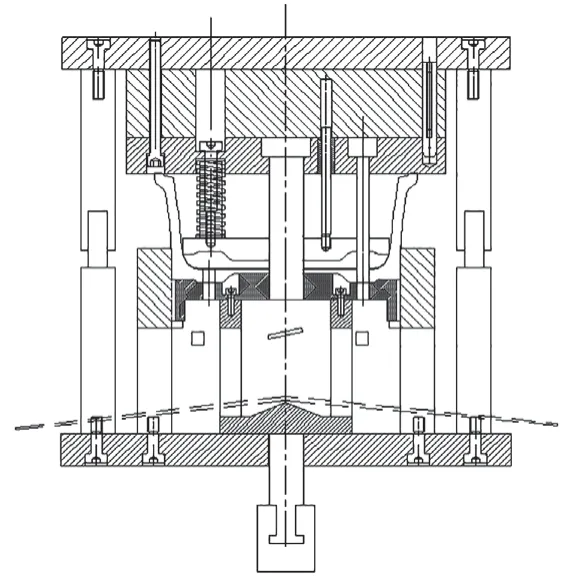

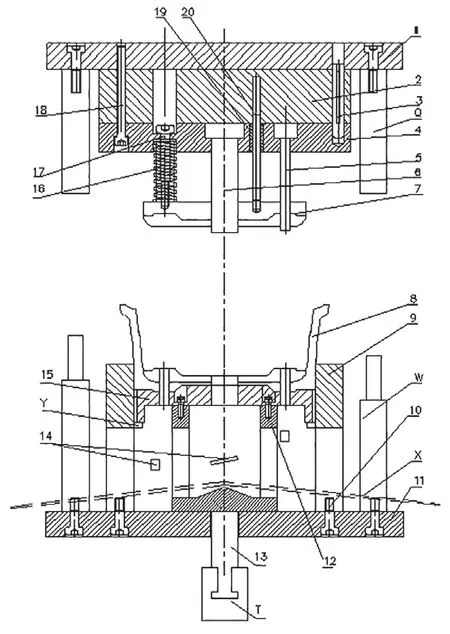

根据落料凹模在模具中的安装位置,冲孔模有正装式和倒装式两种:落料凹模布置在下模为正装式,落料凹模布置在上模为倒装式。本冲孔模具为正装式冲孔模结构,能同时一次垂直方向完成冲中心孔、冲螺栓孔,如图2,图3 所示。

图2 锻造轮毂冲孔模具合模状态示意图

图3 锻造轮毂冲孔模具开模状态示意图

模具的上模部分:1-上大板,2-垫板,3-销钉,4-固定板,5-小冲头,6-中心冲头,7-卸料压板,16-卸料弹簧,17-导向螺栓,18-固定螺栓,19-铜套,20-导向杆(6 根)。中心冲头、小冲头固定在固定板上,上大板固定在压力机上滑块上。卸料压板与垫板和固定板之间通过卸料弹簧和导向螺栓连接。铜套和导向杆起到精密导向作用。

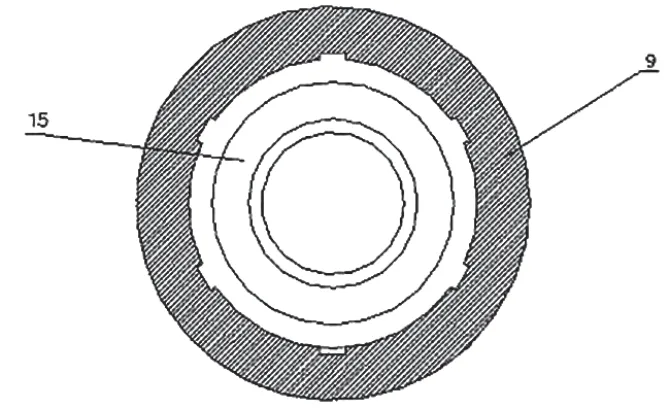

模具的下模部分:8-锻造毛坯,9-毛坯下定位护环,10-螺栓,11-下大板,12-下模下支撑体,13-顶料器,14-废料,15-下模(四周带外导向槽),X-冲块溜板,Y-限位环。

带导板下模与下模下支撑体通过固定螺栓连接。毛坯下定位护环与下大板通过螺栓连接。毛坯下定位护环内导向槽与下模所带的外导向槽形成配合,对下模的上下运动起导向作用,防止下模周向旋转,保证冲头与下模精准定位。保证下模的孔与小冲头和中心冲头始终在上下一条线上方向不变。实现冲头与下模精确定位作用,固定的中心冲头、小冲头在压力机滑块带动下下行冲压毛坯正面孔。

保证下模的孔与小冲头和中心冲头始终在上下一条线上方向不变。实现冲头与下模精确定位作用。

限位环焊接固接于毛坯下定位护环内侧起到增加限位作用。冲块溜板置于下大板上,用于冲块顺滑落至收集废料箱。

为了保证冲孔的精准在导柱通过螺栓固接于上大板下,导套通过螺栓固接于下大板上。模具的导柱、导套起到导向作用。

为了保证轮毂锻造毛坯冲孔过程中压稳压实,卸料压板下面与轮毂锻造毛坯背腔需要进行数控仿形加工保证配合压实轮毂锻造毛坯。下模上面与轮毂锻造毛坯需要进行数控仿形加工保证配合垫平工件下面。保证轮毂锻造毛坯在冲孔过程中无移动,冲孔精度才能提高。

模具自动化整体解决方案实施过程

工步一

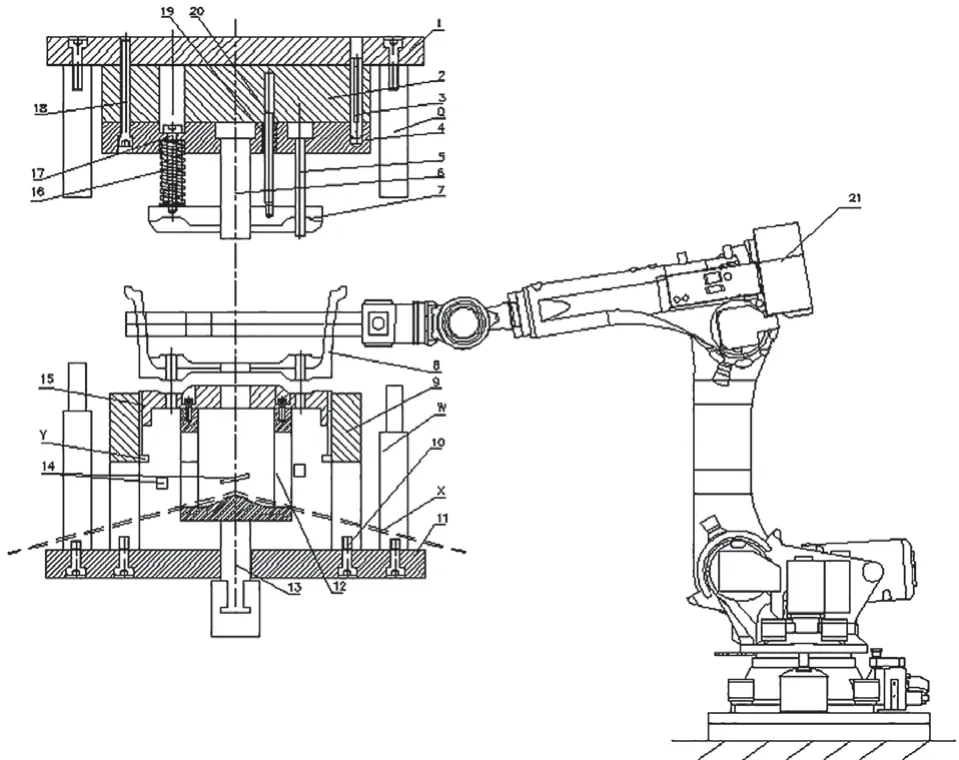

首先设备顶料器拉动模具顶料器回落,下模下支撑体、下模回落到底位。同时压力机滑块带动上大板、垫板、卸料压板、冲头、上行,上模打开。随后机器手将轮毂锻造毛坯放在下模上和定位护环中间后离开(图4、图5),压力机滑块带动上大板和垫板下行落下,通过铜套和导向杆起到精密导向作用,导柱、导套起到外导向作用。卸料压板压实轮毂锻造毛坯,这时压力机滑块继续下行,中心冲头、小冲头下行接触毛坯,同时卸料弹簧压缩,铜套和导向杆起到精密导向作用,中心冲头冲压中心孔、小冲头冲压螺栓孔同时冲下的废料落到冲块溜板上顺滑落至收集废料箱。

图4 锻造轮毂冲孔模具开模状态及机器人取件示意图

图5 带导板下模与毛坯下定位环配合关系示意图

工步二

压力机滑块带动上大板和垫板上行,中心冲头、小冲头借着卸料弹簧产生的弹力完成从轮毂锻造毛坯脱开。顶料器顶起,将轮毂锻造毛坯顶出毛坯下定位护环。

工步三

随后机器手夹走轮毂锻造毛坯将其送入下一个工序完成本次工作过程。

结束语

此模具很好解决了冲头与下模精确定位问题,减少了后续加工轮毂锻造毛坯时间和不必要的工序,为轮毂锻造模具设计找到了新的提高工作效率的途径,极大缩短了轮毂生产周期,也减少了设备和人力占用时间。