瓦斯抽采钻孔变形塌孔规律及精准监测技术研究

肖 鹏,黄晓昇,*,刘潇潇,李秉昆,陈丽萍,陈紫溪,张 超,程仁辉,赵亚婕

(1.西安科技大学 安全科学与工程学院,陕西 西安 710054;2.兵器工业卫生研究所,陕西 西安 710065)

随着煤矿开采深度增加,瓦斯事故频发,防治瓦斯灾害的根本方法是进行煤层瓦斯抽采[1]。然而,受地应力及扰动等因素影响,钻孔极易产生变形、坍塌,严重影响瓦斯抽采效果[2]。全孔段筛管护孔技术[3-4]虽可有效解决上述问题,但当塌孔长度和频率较低时,反而会浪费大量人力物力,如何实现精准支护成为主要研究方向。其中,钻孔变形塌孔动态演化规律和精准监测技术研究是实现钻孔精准支护亟待解决的重要前提。

国内外学者通过煤心采取法[5]、超声波技术[6]、测井技术[7]和钻屑法[8]等手段间接开展钻孔监测。LI Wei等[9]通过对煤心坚固性系数、孔隙体积等参数的测定,结合原位应力测试和数值模拟,得到了钻孔经过断裂带时的沿程应力分布。WANG Jinchao 等[10]提出了多阵列超声扫描技术,通过该技术可获取不同深度钻孔形状数据,实现对孔壁的三维检测。HUANG Dan 等[11]基于随钻测井技术,通过多个定向钻孔提取矿区地质信息,建立的断裂带分段识别法可实现对断裂带的精准定位。Liu Du 等[12]基于煤心取样、地质强度指数(Geological Strength Index,GSI)和测井数据,构建了GSI 预测模型,对煤层气井壁的煤体结构进行识别判断,为水力压裂提供指导。部分学者[8,13]通过钻屑和钻进参数对钻孔煤体应力分布进行了研究。岳立新等[14]发现转速与煤体应力负相关,钻屑量与煤体应力正相关,并基于现场数据对钻孔应力分布状态和集中区域进行了判断。QI Qingjie 等[15]通过瓦斯抽采钻孔蠕变模型,结合实测钻屑量,研究得到了钻屑量和围岩应力随钻孔深度的变化规律。

部分学者通过钻孔照相[16]和负压监测技术[17]实现了对钻孔变形塌孔情况的直接判断。自1958 年钻孔照相技术提出后,该技术数十年间经历了:钻孔照相(Borehole Photography Caneras,BPC)[18]、钻孔摄像(Borehole Televiewer Cameras,BVC)[19]和数字光学成 像(Digital Borehole Opyical Televiewer,DBOT)[20]3 个发展阶段。刘小雄等[21]根据钻孔窥视结果绘制了定向钻孔柱状图,直观展示了煤岩岩性和裂隙分布,可为工作面煤层透明化地质模型构建提供依据;张玉军等[22]通过钻孔窥视直接捕获不同深度地质构造和裂隙发育特征图像,为全空间多参量协同监测提供参考;通过负压监测技术,杨宏民等[23]对钻孔不同位置的瓦斯和负压参数进行了测定,实现了对封孔段裂隙发育区、漏风地点的准确定位;张学博等[24]建立了多因素影响下的负压计算耦合数学模型,提出了基于抽采负压分布测试的抽采钻孔失稳坍塌特性探测技术,并通过现场应用确定了钻孔失稳坍塌区域。

尽管国内外学者在钻孔监测领域开展了广泛研究,但仍存在间接技术工艺繁琐、影响因素复杂,直接技术精度低、准确性差的缺点。仍需一种全新的钻孔监测技术,方便准确地判断钻孔变形塌孔位置及严重程度。分布式光纤传感技术,因其灵活高效、高精度和高灵敏的技术优势,在煤矿监测各领域获得了广泛应用和认可[25-27]。笔者基于分布式光纤监测和布里渊光学时域分析技术(Brillouin Optical Time Domain Analysis Technique,BOTDA 技术),研制光纤耦合体,结合堵孔率计算数学模型研究,构建了适用于试验矿井的瓦斯抽采钻孔精准监测技术,并通过现场监测数据对钻孔变形塌孔时期进行了准确判断和验证,这对瓦斯抽采钻孔变形塌孔精准防治、推进瓦斯高效抽采具有重要意义。

1 技术原理及现场概况

1.1 基于BOTDA 技术的分布式光纤监测原理

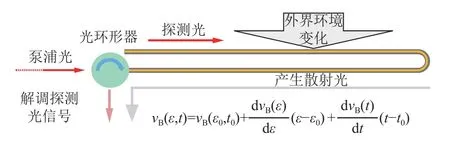

布里渊光学时域分析技术(BOTDA)是一种利用布里渊散射效应来测量光纤中温度和应变分布的技术[28]。在光纤一端输入泵浦光脉冲,另一端输入连续光谱,当两者频率差与布里渊频移值相同时,连续光将被放大。此时,基于布里渊散射光频率变化量vB(频移)同光纤温度t和应变ε成正比,可确定光纤沿线的温度和应变,原理如图1 所示。

图1 监测技术原理Fig.1 Principle of monitoring technology

1.2 矿井现场概况

山西某矿埋深500~600 m,地应力约8 MPa,开采煤层厚5.2~6.7 m,上覆顶板为泥岩平均厚3.5 m,煤层局部夹矸,且存在砂岩和泥岩互层,夹杂粉末状砂岩、泥岩和块状砂岩的陷落柱,取样工作面煤体密度ρ=1.451 g/cm3,平均瓦斯含量9.52 m3/t,属高瓦斯矿井。瓦斯抽采顺层钻孔采前预抽作为该矿采取的瓦斯治理主要手段,设计孔深为120 m,成孔直径12 cm,钻孔间距2.5 m。但在地应力、瓦斯压力、地质构造和扰动等因素作用下,瓦斯抽采顺层钻孔变形塌孔频发,严重影响瓦斯抽采效果。

为了解该矿瓦斯抽采顺层钻孔变形塌孔情况,精准判断塌孔地点,并给钻孔塌孔精准防治提供参考。基于上述BOTBA 技术和分布式光纤监测原理,构建适用于该矿的瓦斯抽采钻孔精准监测技术工艺,并在该矿开展现场试验,对监测效果进行验证和评价。

2 模拟堵孔实验

2.1 实验平台及方案

基于上述技术原理和试验矿井关键参数,对前期搭建的模拟堵孔实验平台[29]进行改建,并再次开展实验室实验。

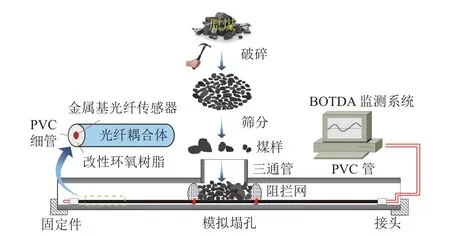

实验平台由钻孔模拟及光纤监测系统两部分构成。钻孔模拟系统所用聚氯乙烯(Ployvinyl Chloride,PVC)管长120 cm,直径与试验矿井工作面ø12 cm 大直径顺层瓦斯抽采钻孔一致。16 目阻拦网可围挡形成模拟堵孔段;光纤监测系统中光纤耦合体[30-32]作为监测主体,由外径1.5 cm 内径0.9 cm 长100 cm 的PVC 细管和0.25 cm 金属基光纤传感器,在注入改性环氧树脂48 h后固化形成,可直观反映煤样质量增加造成的应变变化。ForeSight™系列BOTDA 监测系统空间分辨率可达到20 cm,应变精度为2×10-6,可精准监测光纤耦合体各位置应变大小。平台具体构造如图2 所示。

图2 模拟堵孔实验平台示意Fig.2 Schematic diagram illustrating the experimental platform of borehole plugging simulation

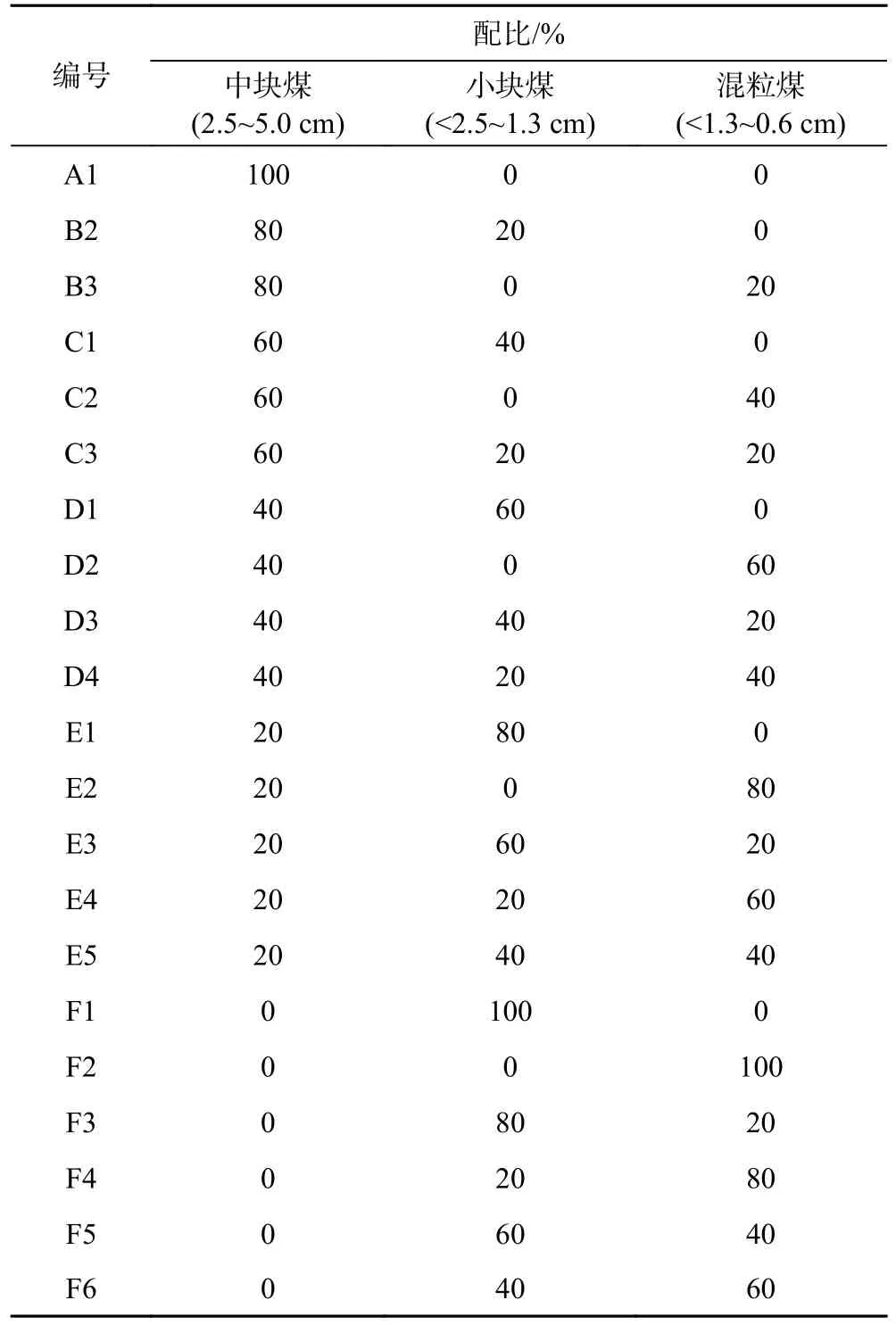

根据取样现场情况和相关学者钻孔窥视结果[33-34],发现钻孔堵孔一般以中、小型煤块为主,煤块较大时,难以侵入孔内空间,作为一个整体挤压钻孔。故参考GB/T 17608-2022《煤炭产品品种和等级划分》标准[35],将钻孔塌孔变形可能出现的不同尺寸煤块分为:中块煤(2.5~5.0 cm)、小块煤(<2.5~1.3 cm)、混粒煤(<1.3~0.6 cm)三类。采用控制变量法,设置中、小块和混粒煤占比按20 %变化梯度均匀变化,具体见表1。

表1 不同粒径配比模拟煤样Table 1 Simulated coal samples with different particle size ratios

从试验矿井采集实验所需煤样,密度ρ=1.451 g/cm3,将其破碎成大小不一的煤块,使用1 目、2 目网晒进行筛分后,测量剩余破碎煤块尺寸,按上述标准分类,制成不同配比煤样。实验时单次称取150 g 模拟煤样(如若单块煤质量超过150 g 或无法恰好称取150 g 时,可一次性称取300 g)经三通管送进模拟堵孔孔段,同时记录光纤耦合体应变随煤样质量增加的变化过程,直至煤样填满模拟孔段。

2.2 模拟堵孔实验结果

基于试验矿井所采模拟煤样堵孔实验结果,分析钻孔变形塌孔过程中模拟煤样质量与应变间的表征关系。不同配比情况下的模拟煤样完全堵孔时的质量和应变极值,如图3 所示。

图3 不同配比模拟煤样完全堵孔时的质量及应变极值Fig.3 Local maxima of the mass and strain of simulated coal samples with different particle size ratios under complete borehole plugging

由图3 可知,随着模拟煤样配比变化,质量和应变整体呈逐渐增长趋势。这是由于模拟堵孔过程中,中煤块体积较大,形状也不规则,高占比时煤块间的间隙、空间体积较大,可容纳模拟煤样质量较小,应变极值也较低。整体上随着模拟煤样配比变化,模拟堵孔质量和应变极值同步变化,这表明试验矿井模拟煤样质量与监测应变间存在显著相关性,两者呈比例变化。

3 钻孔变形塌孔数学模型构建及误差分析

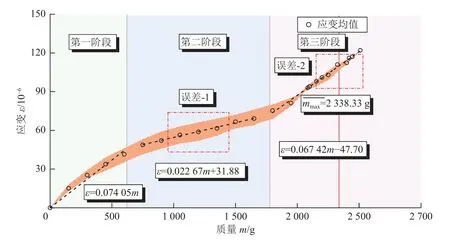

取所有实验不同配比和质量下的应变均值,绘制随质量增长的光纤应变趋势如图4 所示。可以发现,在不同配比模拟煤样堵孔过程中,随质量增加应变变化趋势相近,呈3 个阶段。第一阶段随质量增加光纤耦合体应变迅速增长,第二阶段应变增长随质量变化较为平缓,第三阶段应变再次陡增。试验矿井模拟煤样质量、监测应变和钻孔变形塌孔间存在明显线性关系。结合前期模型研究工作[29],分析光纤耦合体应变ε、模拟煤样堆积质量m与钻孔变形塌孔间的表征关系,并构建适用于试验矿井的数学模型,可基于现场试验实测应变结果确定塌孔煤样质量,判断塌孔严重程度,形成适用于试验矿井的瓦斯抽采钻孔精准监测新技术。

图4 分布式光纤应变随质量变化的趋势Fig.4 Strain measured by distributed optical fiber varying with the mass of simulated coal samples

根据质量-应变3 个阶段的变化趋势,对其进行分段拟合,可得:

根据前人研究,由于质量m大小取决于物质的堆积密度ρb和体积V,而煤样堆积密度ρb与组分块度级配相关,ρb与取样点煤体密度ρ之间存在倍率关系,具体为m=ρbV=αρV,其中α为填充率,可表示两密度间的倍率关系[36-37]。代入式(1)可得:

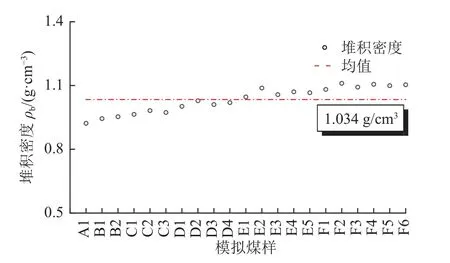

ρb可由完全堵孔状态下的质量极值mmax与体积极值Vmax确定(Vmax为模拟堵孔孔段圆柱体体积,Vmax=2 260.8 cm3),不同配比模拟煤样的堆积密度ρb如图5所示。

图5 不同配比模拟煤样的堆积密度Fig.5 Bulk density of simulated coal samples with different particle size ratios

本文开展了覆盖全面、不同配比模拟煤样的堵孔实验,但实际钻孔变形塌孔过程中,无法判断剥落煤体的尺寸、粒径,同时部分学者认为填充率在一定范围内变化时造成的影响较小或趋同[38-39],故忽略填充率变化造成的ρb变化。假设:α为定值,取不同配比模拟煤样完全堵孔时的mmax均值为标准值,经计算ρb=1.034 g/cm3,α=0.71。为满足在实际监测过程中,通过钻孔沿程应变大小,即可判断塌孔地点堵孔严重程度的目的。因此,首先将式(2)转化为用ε表示V的函数,随后通过计算实际堵孔体积Vactual与理论单位体积Vtheory的比值,确定钻孔单位长度(20 cm)内的堵孔率ω(即:ω=Vactual/Vtheory,其中,Vtheory=πr2·d=π·r2·20 cm),以直观反映钻孔堵孔程度。转化、计算后可得:

基于式(3)可通过钻孔应变监测结果,计算试验矿井(ρ=1.451 g/cm3、r=6 cm)瓦斯抽采钻孔沿程各位置的堵孔率,并以应变临界值为依据对钻孔沿程变形塌孔情况进行判断。根据上式将钻孔变形塌孔分为塌孔前、塌孔中、塌孔后共3 个时期,即:0≤ε≤45.95×10-6为塌孔前期,45.95×10-6<ε≤72.19×10-6为塌孔中期,72.19×10-6<ε≤121.52×10-6为塌孔后期。

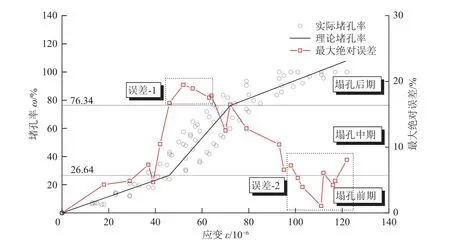

将应变临界值45.95×10-6、72.19×10-6和121.52×10-6代入式(3)可得理论堵孔率临界值:26.64%、76.34%和107.76%。理论堵孔率极值超过100%,这是因为ρb和α由单位空间不同配比煤样模拟堵孔实验的mmax均值确定,导致不同配比情况下的实际堵孔率与理论值存在必然误差。为验证式(3)的准确性,对实际和理论堵孔率间的必然误差进行分析。通过不同配比煤样模拟堵孔过程m与mmax的比值确定实际堵孔率ωactual,即ωactual=m/mmax,根据式(3)绘制理论堵孔率ω,实际、理论堵孔率和最大绝对误差变化如图6 所示。

图6 实际、理论堵孔率对比和最大绝对误差Fig.6 Comparison and the maximum absolute error between actual and theoretical borehole plugging rates

通过图6 也可发现,随着应变的增加,实际与理论堵孔率间最大绝对误差先变大后变小再变大。这是由于钻孔底部“凹”中部“扩展”顶部“凸”的结构组成,导致钻孔堵孔过程中,煤样首先在底部集中堆积,达一定角度后滑向孔壁两侧,最后随着空间变小又在顶部聚集,故最大绝对误差先变大后变小。在误差-1 处(塌孔中期)达到最大,通过计算可得最大绝对误差为:19.48%。虽与理论结果差距较大,但此处实际堵孔率仍处塌孔中期界限内(26.64%<ωactual≤76.34%),对判断钻孔发育时期和塌孔程度实际并无影响。在误差-2 处,堵孔率误差呈“V”型变化,这是由于表征公式建立过程中理论100%堵孔时的mmax、ρb和α由不同配比煤样模拟堵孔实验的mmax均值确定,这就导致实际情况下,不同配比煤样完全堵孔时,mmax越接近mmax均值误差越小。误差-2 处理论和实际堵孔率均超过塌孔后期下限(76.34%),同样对判断钻孔塌孔发展阶段和塌孔程度并无影响。

4 现场试验

4.1 现场试验方案

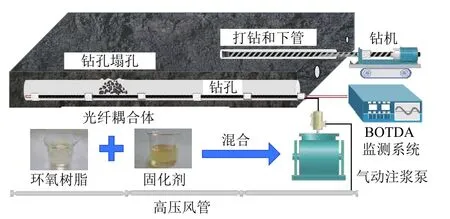

基于研制的光纤耦合体和BOTDA 监测系统,结合上述模型,形成了适用于试验矿井的瓦斯抽采钻孔精准监测技术(煤体密度ρ=1.451 g/cm3,钻孔半径r=6 cm)。为对该技术的可行性和准确性进行验证,采用该技术在矿井开展现场试验,现场施工工艺和设备连接如图7所示。

图7 瓦斯抽采钻孔精准监测现场工艺Fig.7 In-situ precise monitoring technology for gas drainage boreholes

瓦斯抽采钻孔精准监测技术现场施工具体试验步骤包括:

(1)现场打钻完成后参考下筛管技术,将1.5 cm 含光纤PVC 细管随空心钻杆送入120 m 钻孔,PVC 细管间通过速凝胶水和快插接头连接,孔底PVC 细管端头加装透水不透浆的纤维布,内部需注浆约6 452.7 cm3。

(2)为防止注浆不到位、过程材料损耗,称取所需120%的材料,将5.4 kg 环氧树脂和2.7 kg 固化剂按2∶1 比例倒进气动注浆泵,搅拌5 min,通过变径接头-注浆管-软橡胶锥头将气动注浆泵与PVC 细管连接后注浆,全过程需在45 min 内完成。

(3)待改性环氧树脂浆液全部注进PVC 细管后,用软橡胶塞封堵端口,等待48 h 环氧树脂完全凝固,连接BOTDA 系统记录初始应变。

(4)随后开展退钻作业将空心钻杆撤出钻孔,再次连接BOTDA 系统,开展长时间钻孔应变监测工作。

(5)根据钻孔沿程应变监测结果,结合适用于试验矿井的堵孔率计算数学模型式(3),计算钻孔沿程堵孔率,判断钻孔沿程变形塌孔情况,为后续钻孔塌孔精准防治提供参考。

4.2 实验结果及分析

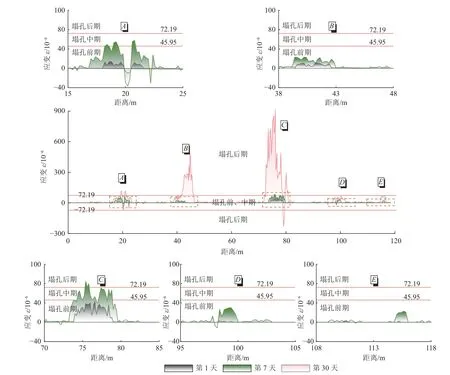

采用上述瓦斯抽采钻孔精准监测技术对现场120 m顺层瓦斯抽采钻孔变形塌孔情况进行了监测,第1、第7、第30 天钻孔沿程应变监测结果如图8 所示。

图8 第1、第7、第30 天钻孔沿程应变监测结果Fig.8 Monitoring results of strain along boreholes on the 1st,7th,and 30th days

由图8 可知,第1 天空心钻杆退出钻孔后,A、B、C三处均有明显应变产生,C处信号最强,应变峰值为43×10-6,远超A、B的14×10-6和12×10-6,但均处塌孔前期,并且A处应变出现负值,表示有压应变产生;第7 天A、B、C三处垮落长度分别增长2.2、0.6 和1.2 m,应变峰值增长到58×10-6、23×10-6、85×10-6,A处孔周破坏恶化最为显著,C处破坏最为严重,均进入塌孔中期。同时D、E孔段监测到明显应变,表明7 天内两位置孔周煤体从稳定状态逐渐到开始失稳塌孔,但尚处塌孔前期。

第30 天B和C两处塌孔范围和应变激增,应变峰值(481×10-6、912×10-6)远超塌孔后期理论上限121.52×10-6。表明钻孔完全塌孔后在地应力作用下仍被进一步挤压,煤块间隙压缩消失,此时钻孔处完全堵孔状态,仍可将其视为塌孔后期,堵孔率视为100%恒定。

钻孔沿程部分孔段应变始终为0,表明此位置孔壁完整,基本无煤体脱落,积聚的地应力尚未超过煤体破坏阈值,将应变、堵孔率始终为0 的孔段视为仍处塌孔前期。

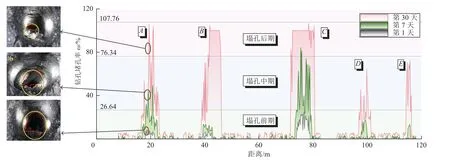

结合前文分析对钻孔变形塌孔的前、中、后3 个时期的界定进一步完善,即:0≤ε≤45.95×10-6为塌孔前期,45.95×10-6<ε≤72.19×10-6为塌孔中期,ε>72.19×10-6为塌孔后期。基于上述应变监测结果,通过式(3)计算钻孔沿程堵孔率,确定变形塌孔程度,结果如图9 所示。结合钻孔约20 m 位置第1、第7、第30 天钻孔窥视图,对钻孔应变和堵孔率随时间的变化规律及其内在机理进行分析。

图9 第1、第7、第30 天钻孔沿程堵孔率及钻孔窥视图Fig.9 Plugging rate along boreholes on the 1st,7th,and 30th days of monitoring and the borehole’s inside images

通过图9 发现,钻孔沿程均发生变形塌孔,且堵孔率随时间缓慢增长,除A、B、C、D、E五处孔段产生明显塌孔外,其他孔段堵孔率随时间变化较小,远小于26.64%均处塌孔前期。A、D、E孔段塌孔状况随时间增长不断加剧,第1 天D、E尚未发生明显塌孔,第7 天3 处孔段均处塌孔前期,仅A处部分孔段进入中期,且在30 d 后进入塌孔后期,D、E尚处塌孔中期。

与A、D、E相比,B、C处钻孔塌孔破坏更加严重,从图8 也可发现两孔段部分位置30 d 后应变远超121.52×10-6钻孔被完全破坏处塌孔后期。尤其是C处大部分孔段第7 天即进入塌孔中期,表明C处煤体存在大量构造和原生裂隙,在地应力和钻孔施工扰动作用下,孔周裂隙快速发育,煤体破坏加剧,剥落煤体迅速增加封堵钻孔。而B处前后堵孔率差异悬殊,前半38.8~41.4 m 处塌孔中期,后半41.6~46 m 进入塌孔后期,这可能是由于41.6~46 m 孔段被破坏的过程中释放了大量积聚的地应力,使得38.8~41.4 m 钻周破坏减小。除0~8 m 封孔段在PVC 管保护下堵孔率始终为0 外,其他堵孔率为0 的孔段均未监测到应变,均处前期,未产生变形塌孔现象。

通过钻孔窥视仪对20 m 位置第1、第7、第30 天的钻孔变形塌孔情况进行直接观测,结果如图9 所示,图片显示第1 天仅钻孔底部有少量煤块,钻孔比较完整尚处塌孔初期;第7 天剥落煤体填充到钻孔中部,钻孔进入塌孔中期;第30 天仅钻孔顶部存在小块空间,钻孔堵孔严重,进入塌孔后期。上述钻孔窥视结果与A处20 m“前期-中期-后期”的变化趋势一致,表明通过上述适用于试验矿井的瓦斯抽采钻孔精准监测技术可准确判断钻孔变形塌孔发育时期。

综上所述,孔周应力分布、原生裂隙和煤体力学性质是造成钻孔塌孔失稳的主要因素,孔周应力分布差距越大、构造和原生裂隙越显著,钻孔越容易破坏失稳,剥落煤体质量和监测应变也就越大,结论与相关学者[40-41]研究相印证。通过钻孔窥视图和现场试验证明基于分布式光纤监测、BOTDA 和堵孔率计算数学模型构建的适用于试验矿井的瓦斯抽采钻孔精准监测技术可准确判断钻孔的变形塌孔情况,可为瓦斯和钻孔精准防治提供参考。

5 结论

a.基于不同粒径配比钻孔堵孔模拟实验结果,将塌孔堵孔过程分成3 个阶段。通过分段拟合构建了光纤耦合体应变、模拟煤样堆积质量与钻孔变形塌孔间的表征关系。推导出了适用于试验矿井的钻孔堵孔率计算数学模型。以应变值0、45.95×10-6、72.19×10-6为临界值,将钻孔变形塌孔发育过程分为前、中、后3 个时期。可为钻孔变形塌孔监测提供理论基础。

b.实际和理论堵孔率均随着应变增加先后“缓慢-快速-缓慢”增长,且趋势一致。随着应变增加,实际与理论堵孔率间最大绝对误差先变大后变小再变大。塌孔中期最大绝对误差最大为19.48%,塌孔后期完全堵孔状态下不同配比煤样的mmax越接近mmax均值误差越小。这与煤块先在钻孔底部堆积,随后滑向两侧,最后在顶部聚集的堵孔过程相关。两误差处实际堵孔率均处各界限内(26.64%<ωactual<76.3%,76.34%<ωactual≤107.76%),与理论判断一致,对判定塌孔时期和严重程度实际并无影响。

c.以分布式光纤耦合体和BOTDA 技术为基础,结合钻孔堵孔率计算数学模型,形成以应变临界值为指标适用于试验矿井的瓦斯抽采钻孔精准监测技术,可为试验矿井瓦斯抽采钻孔精准智能化发展提供参考。

d.开展现场试验,对全孔段堵孔率进行了计算,对钻孔沿程的变形塌孔发育阶段进行了评估和划分,并结合钻孔窥视图对评估结果的准确性进行了验证,该精准监测技术判断与钻孔窥视实际观测结果基本吻合,该精准监测现场实施技术工艺可行、可靠。

符号注释:

m为煤样质量,g;mmax为完全堵孔状态下的质量极值,g;为不同配比模拟煤样在完全堵孔状态下的质量极值均值,g;r为试验矿井的抽采钻孔半径,cm;t为环境温度,℃;t0为室温,℃;vB为布里渊频移,MHz;V为煤样体积,cm3;Vactual为实际堵孔体积,cm3;Vtheory为理论单位体积,cm3;Vmax为模拟堵孔段体积极值,cm3;α为填充率;ε为光纤应变;ε0为室温下的光纤初始应变;ω为钻孔堵孔率;ωactual为实际堵孔率;ρ为试验矿井煤体密度,g/cm3;ρb为煤样堆积密度,g/cm3。