钻井液漏斗黏度和密度自动检测仪的研制与应用

谢 辉,郑立群,刘福林,梁梦佳,刘 璇,蔡记华,杨现禹,*,侯继武,*

(1.武汉誉城千里建工有限公司,湖北 武汉 430051;2.中国地质大学(武汉) 工程学院,湖北 武汉 430074)

钻井液技术是处理和预防各类井下复杂情况最为有效的方法之一,而钻井液漏斗黏度和密度参数可以最为直观地反映钻井液携带钻屑、平衡地层压力和预防孔壁坍塌的性能。实时掌握钻进过程中的钻井液性能参数,对于保障钻井工程的安全高效快速进行具有重要意义。因此,自动化检测技术在钻井过程中将会得到越来越广泛的应用[1]。现有的钻井液检测大多为人工操作,存在繁琐、误差大、检测不及时等问题,这往往是造成孔内事故的重要原因之一[2]。

针对目前钻探工程中钻井液自动化检测程度低的问题,学者们做了大量的研究工作。在钻井液黏度和密度自动检测方面,陈明[3]基于旋转黏度计原理和超声波原理设计了钻井液密度和黏度自动连续测量系统,实现了对钻井液的自动采样,对密度和黏度等检测数据的存储和实时传输,提升了检测作业效率。张峰等[4]设计了一种利用微扭矩传感器配合旋转机构,可以快速检测泥浆流变性和润滑性。张志财等[5]采用变径管式测量方法和振动管密度测量法研发出一套钻井液性能在线测量仪器,测试性能稳定,测量数据准确[6]。尽管上述研究成果在特定的领域取得了一定的应用,但是,由于施工现场条件和成本限制,上述的钻井液密度和黏度检测仪器均很难应用在实际生产现场[7]。

目前,现场施工一般根据API 标准,采用马氏漏斗黏度计检测钻井液黏度,采用比重计检测钻井液密度[8-10]。所有测试流程均需人工参与,由于操作人员水平不一,会造成较为明显的人工测量误差,且测试结果不能及时上报,现有钻井液性能检测技术普遍没有提出通过物联网技术在移动端进行实时数据更新[11-12]。此外,由于钻井液一般属于非牛顿流体,具有一定的黏附性,如果在测试过程中缺少清洗环节,钻井液会附着在电极等接触式传感器及漏斗内壁,测试结果会出现一定误差,并且在多次测试中会不断放大这种误差[13-15]。

针对上述问题,以马氏漏斗黏度计为设计基础,使用可编程逻辑控制器、物联网模组、压力、超声、蠕动泥浆泵、电动球阀和隔膜泵配套的管线等元器件,组成取浆模块、检测模块、清洗模块和控制模块,实现了自动取浆、自动测试、自动清洗、数据实时上传、远程控制和定时检测等功能,避免了人工检测存在的测量误差较大、检测不及时等问题,有利于钻井液工程师及时地了解钻井液性能参数,并根据检测结果优化钻井液性能,从而提高钻进效率,避免由于钻井液和地层配伍性差导致的孔内事故。

1 设计思路

考虑误差(文中涉及的测量误差均为绝对误差)、量程、体积与成本等因素,综合钻井液黏度和密度自动检测中的难点问题,构建钻井液黏度和密度自动检测仪设计方案。

(1)采用抽汲能力强的蠕动泵,满足抽汲高固相含量钻井液的要求。钻井施工现场使用钻井液中含有一定的固相颗粒和钻渣钻屑。检测仪器的取浆模块应该具备抽取含有固相颗粒的钻井液的能力。同时,对过大的钻渣钻屑具备过滤功能,避免因钻渣钻屑过大引起的测试管道堵塞等一系列问题[16]。

(2)采用多传感器和数据融合技术来提高仪器检测精度和稳定性。由于现有超声波测距传感器的检测精度和稳定性不能完全满足检测要求[17]。考虑到成本因素,检测仪器应通过结构设计降低对传感器检测精度要求,并采用多种传感器和相应的滤波算法来提高仪器检测的准确性和稳定性[18]。

(3)设置清洗模块,减少系统误差。在测试过程中钻井液会附着在电极等接触式传感器及漏斗内壁,会导致测试结果出现一定误差,并且在多次测试中会不断放大这种误差[19],因此,清洗模块需要具备可以对专用马氏漏斗黏度计实现全面清洗的能力,在实现钻井液黏度和密度连续检测的同时保障仪器测试精度和稳定性[20-21]。

(4)使用电动球阀作为控制开关,减少系统误差。在检测过程中,需要使用阀门控制漏斗黏度检测开始和结束,传统的电磁阀通道狭窄,会导致测量得到的漏斗黏度存在很大误差,而电动球阀可以全通道打开,但需要解决开闭时间过长等问题。

(5)使用锂电池供电和无线通信技术,增强仪器使用的便捷性。考虑到工程现场可能存在的问题,在检测仪器供电模块和通信模块采用锂电池供电和无线通信,方便仪器的推广应用[22]。

2 结构原理及特点

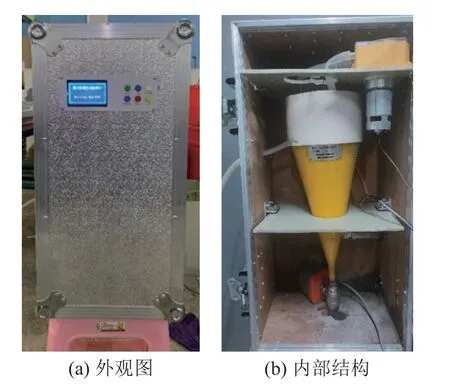

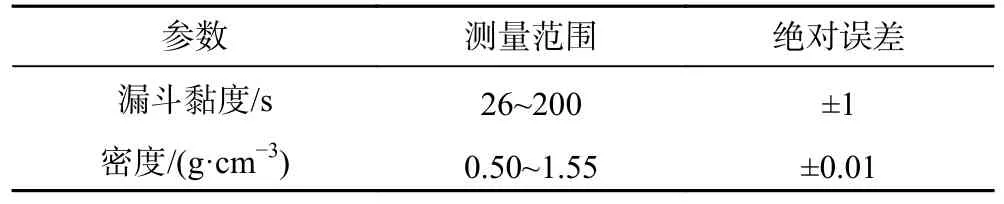

钻井液漏斗黏度和密度自动检测仪结合马氏漏斗的结构特点,在马氏漏斗黏度计的基础上,设计增加溢浆管、清洗喷头、压力传感器接口和超声波传感器支架的专用马氏漏斗黏度计。同时,配合可编程逻辑控制器、物联网模组、压力传感器、超声测距传感器、温度传感器蠕动泥浆泵、电动球阀、隔膜泵以及配套的管线,形成了取浆模块、检测模块、清洗模块和控制模块4 个功能单元,实现了自动取浆、自动检测、自动清洗和检测数据自动上传等功能,使仪器具备自动检测、连续检测的能力。仪器设计参数见表1,设计如图1 所示,实物如图2 所示。

图2 检测仪器实物Fig.2 Physical picture of the testing instrument

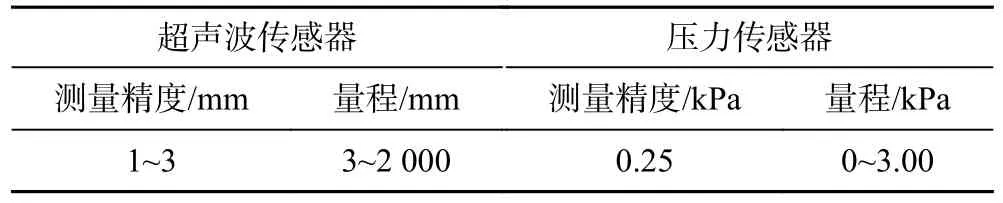

表1 仪器设计参数Table 1 Design parameters of the testing instrument

2.1 取浆模块

取浆模块以蠕动泵作为主体,可以将含有固相颗粒的钻井液泵入专用马氏漏斗黏度计中,黏度计上方设有超声波测距传感器,在泵入泥浆达到设定高度时控制模块通过继电器关闭蠕动泥浆泵,多余钻井液通过溢浆管流出至废液桶,保证马氏漏斗内的钻井液为1.5 L[23]。

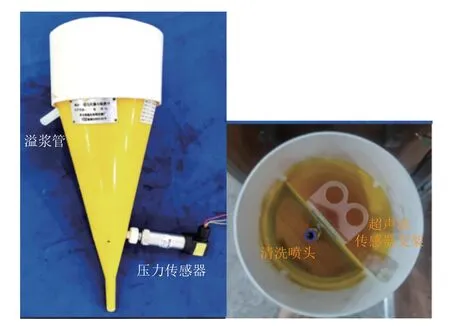

专用马氏漏斗黏度计如图3 所示,作为检测仪器的主体部分,取浆、检测、清洗3 个重要环节都围绕其展开。为了实现3 个环节,在原有马氏漏斗黏度计的基础上进行了以下几个部分的设计。

图3 专用马氏漏斗黏度计Fig.3 Specialized Marsh funnel viscometer

(1)在位于马氏漏斗1.5 L 液面处设计了溢浆管。溢浆管内壁和1.5 L 液面平齐,通过溢浆管来保障在进行测试时,马氏漏斗内浆液体积为1.5 L。

(2)根据API 标准,确定了压力传感器的接口位置。马氏漏斗黏度计锥度为27°,锥面高度305 mm,上锥面直径156 mm,下锥面和导管直径为4.76 mm。计算得到钻井液流出946 mL 时液面和上锥面垂直距离,设计压力传感器接口位置在与下锥面垂直距离55 mm 处,来确保压力传感器检测流出液体体积的量程范围大于946 mL,提高测试精度。

(3)增加了原有马氏漏斗上部的环形空间,避免由于传感器精度、阀体损坏等问题引起的浆液外溢问题。在位于马氏漏斗正上方设计了超声波传感器支架和清洗喷头,超声波传感器支架位于距马氏漏斗上锥面60 mm 处,避免传感器测试盲区和浆液溅射在传感器后造成仪器故障。清洗喷头安装在马氏漏斗1.5 L 液面和超声波传感器安装面之间。

2.2 检测模块

检测模块由可编程逻辑控制器、快速电动球阀和压力传感器作为主体,完成取浆后,待多余钻井液排出,可编程逻辑控制器根据压力传感器数据计算得到钻井液密度,并控制继电器打开电动球阀和开始计时,超声波测距模块直接检测马氏漏斗内液面高度,压力传感器数据通过压力变化可以计算出液面高度,可编程逻辑控制器依据该数据可以计算出流出钻井液体积,对2 种数据采用卡尔曼滤波函数得到流出钻井液体体积,当流出钻井液体积为946 mL 时停止计时,得到钻井液漏斗黏度。传感器等元器件参数见表2。

表2 元器件参数Table 2 Component parameters

2.3 清洗模块

清洗模块由隔膜泵和清洗喷头(喷射角度160°)作为主体,在测试结束后,可编程逻辑控制器控制隔膜泵打开,清洗液进入清洗喷头对马氏漏斗进行全面清洗,等待液体全部流出后,可编程逻辑控制器通过继电器控制电动球阀关闭,同时通过物联网模块上传检测数据至云平台,云平台同步数据至移动端设备。

2.4 控制模块

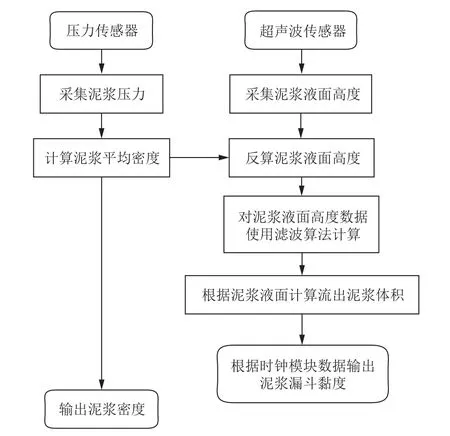

控制模块由可编程逻辑控制器和继电器作为主体,在测试的各个阶段,控制蠕动泥浆泵和电动球阀的开关,实现测试过程中的自动控制,同时可编程逻辑控制器会将计算得到的钻井液黏度和密度数据,配合通信模块上传至云平台,通信模块使用Esp8266 芯片,搭配无线WiFi,使用Blinker 软件进行开发,该软件配置有对应的云平台。计算方法如图4 所示。

图4 密度和黏度测试流程Fig.4 Flow chart of the density and viscosity testing

2.4.1 密度计算

钻井液密度由压力传感器数据计算得到,由于压力传感器安装位置和马氏漏斗1.5 L 液面之间高差为固定值H1,在取浆结束后,马氏漏斗内多余钻井液沿溢浆管流出,确保马氏漏斗内钻井液为1.5 L,此时压力传感器数据趋于稳定,将此时的压力传感器数据定义为P1,根据液体压强公式可以计算得到钻井液密度,具体计算方式如下:

2.4.2 漏斗黏度计算

钻井液黏度数据可由测试过程中可编程逻辑控制器时钟记录的电动球阀打开时间t1和由超声波和压力传感器数据计算得到的流出液体为946 mL 的时间t2之差计算得到,为了提高检测精度,对压力传感器数据使用卡尔曼滤波得到马氏漏斗内实际液面高度,具体计算方式如下:

2.4.3 传感器滤波算法

为了提高测试精度,对超声波测距传感器测试数据进行误差数据排除处理[24-25],将滤波后得到的高程数据和压力传感器测得的高程数据使用卡尔曼滤波,得到实际高程[26]。

由于超声波传感器直接测量不平整的液面,会导致测量存在异常值,在对滤波算法对比后采用莱特、格拉布准则来剔除异常数据,计算方法为:

式(4)用于计算均值,式(5)用于计算残差,式(6)为贝塞尔公式,式(7)为粗大数据剔除准则。其中|Ei|>f(n,a)σ(x)时就作为粗差数据,格拉布斯准则中的f(n,a)取决于测量次数n和置信概率a。

在测量过程中,温度的变化会对测量结果产生较大的影响,因此,在超声波传感器包含有测温模块,通过声速和温度的线性关系降低温度变化引起的测量误差。

对滤波后的数据和压力传感器数据依次间隔排列后采用卡尔曼滤波算法进行滤波得到最终测量的实时高程:

式(8)-式(9)为预测方程。

B是当前输入增益矩阵。整个系统是不存在输入的,则B=0。

式(13)由协方差矩阵的公式推导。

式(14)-式(16)为更新方程。

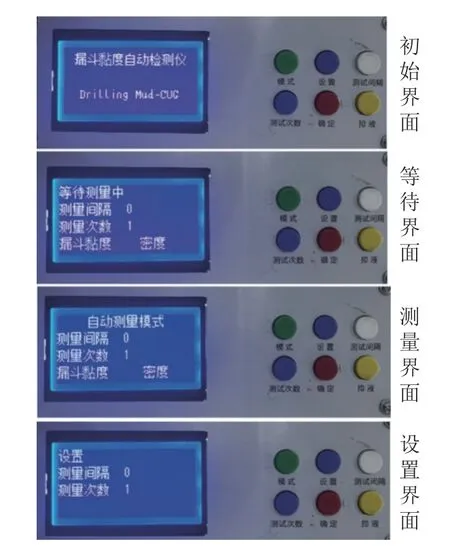

3 仪器工作界面

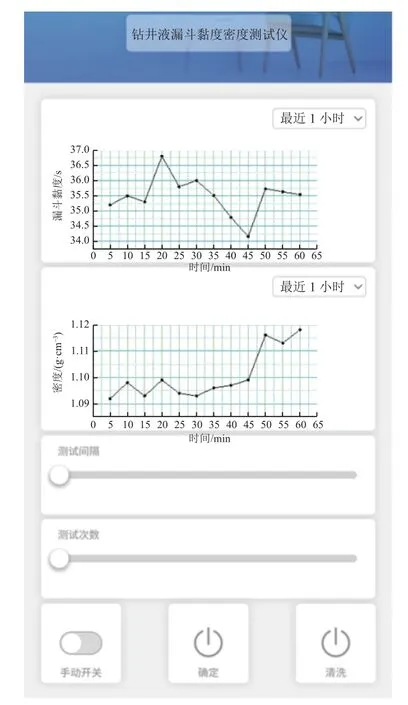

钻井液漏斗黏度和密度自动检测仪的工作界面包括仪器显示界面以及移动端软件界面。仪器显示界面可实时显示仪器状态包括检测频率、检测次数、密度和漏斗黏度测量值,通过操作面板可以对检测频率、检测次数和通信进行设置,部分界面如图5 所示。移动端软件界面分为数据显示页面以及参数设置页面,用户通过数据显示页面可以实时查看显示仪器状态参数,以及检测仪器实时上传检测得到的漏斗黏度和密度,用户通过参数设置页面可以远程对仪器的检测频率和检测次数进行设置。移动端软件部分界面如图6 所示。

图5 仪器显示界面Fig.5 Display interfaces of the testing instrument

图6 移动端软件界面Fig.6 Software interface of the testing instrument at the mobile terminal

通过以上界面可知,钻井液漏斗黏度和密度自动检测仪可视化界面清晰、操作便捷、数据信息化程度高,及时为钻井液工程师提供准确的钻井液性能参数,保障钻井施工的安全性和高效性。

4 应用情况

4.1 室内测试

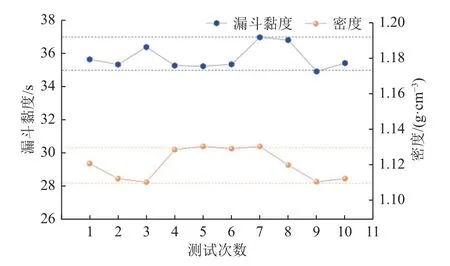

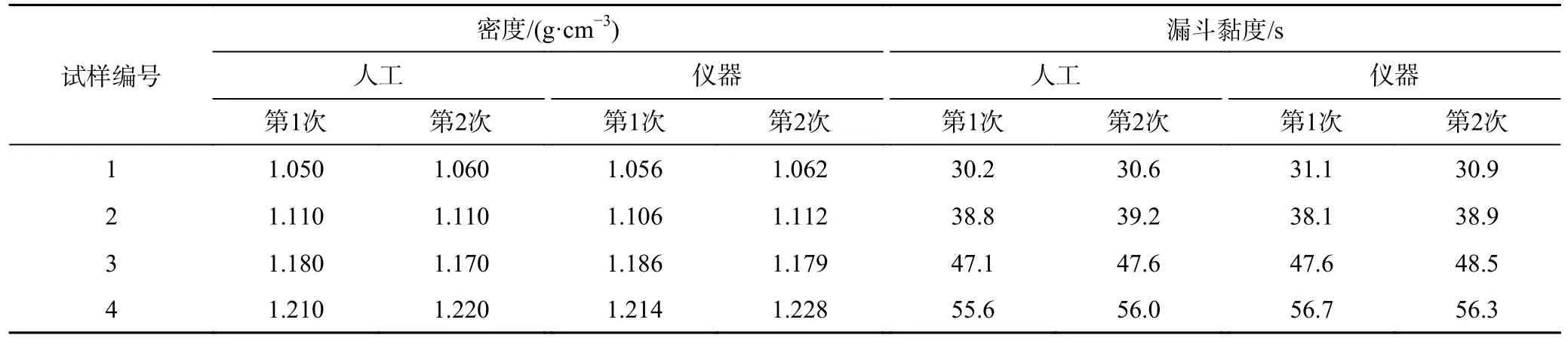

在室内开展了钻井液漏斗黏度和密度自动检测仪稳定性和准确性测试,对人工测量马氏漏斗黏度为36 s和密度1.12 g/cm3进行连续测试,测试得到的马氏漏斗黏度曲线和密度曲线如图7 所示。对不同配方钻井液的密度和漏斗黏度分别进行仪器测量和人工测量,测量数据对比见表3。

图7 稳定性测试曲线Fig.7 Stability testing curves

表3 仪器测量和人工测量数据对比Table 3 Comparison of instrument and manual measurement data

通过现场仪器的连续检测数据与人工测量数据对比可以看出,漏斗黏度自动测试误差为±1 s,密度自动测试误差为±0.01 g/cm3,均在设计允许范围以内。通过室内稳定性测试数据可以看出,仪器在连续测量过程中漏斗黏度波动范围在±1.2 s 以内,密度波动在±0.011 g/cm3以内,体现出良好的稳定性。

4.2 现场试验

4.2.1 基础工程

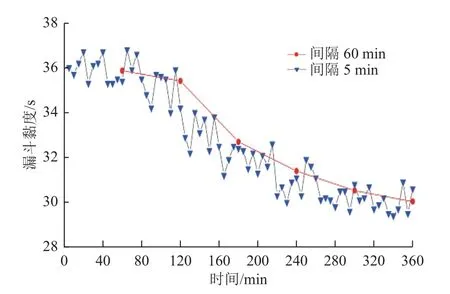

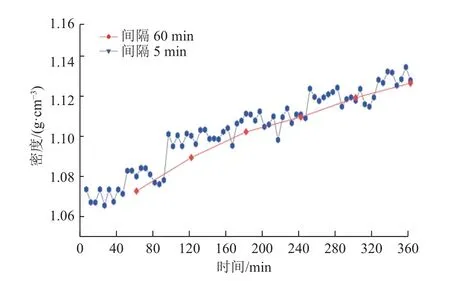

2023 年5 月,在武汉市某地下连续墙项目进行了现场试验,对施工井段钻井液马氏漏斗黏度和密度进行了自动测试。现场测试的钻井液漏斗黏度和密度结果如图8 和图9 所示,可见该仪器可以满足对钻井液漏斗黏度和密度的连续测试。同时,由于钻井液不断受到水泥污染,马氏漏斗黏度逐渐降低,密度逐渐升高。

图8 现场测试钻井液漏斗黏度曲线Fig.8 Field testing-derived funnel viscosity curves of drilling fluids

图9 现场测试钻井液密度曲线Fig.9 Field testing-derived density curves of drilling fluids

4.2.2 石盐矿勘探

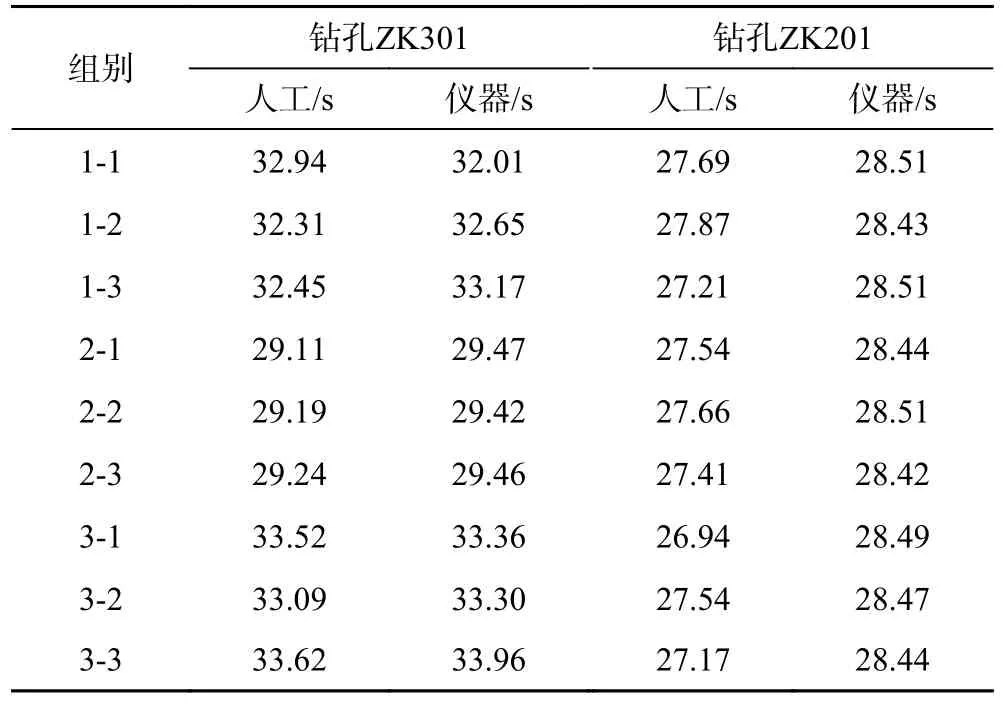

2023 年9 月,在湖北省天门市小板盐矿区便市矿段石盐矿勘探项目进行了现场试验。对钻孔ZK201(取样井深909 m,饱和盐水钻井液)、ZK301(取样井深83 m,膨润土钻井液)现场钻井液分别取浆3 次后,进行了马氏漏斗黏度自动测试,同时以人工测试结果作为参照,结果见表4。由表4 可知,全部测试中,仪器测量和人工测量误差小于±1 s,体现出良好的稳定性。

表4 石盐矿勘探现场测试漏斗黏度数据对比Table 4 Comparison of funnel viscosity testing data from the halite ore exploration site

综上可知,钻井液漏斗黏度和密度自动检测仪具有良好的准确性和稳定性,可以满足钻井现场的测试需求。

5 结论

a.研制了钻井液漏斗黏度和密度自动检测仪,可以检测钻井液和工程浆液的马氏漏斗黏度和密度。

b.该仪器可以对钻井液马氏漏斗黏度和密度定时连续自动检测,并将监测数据上传至移动端设备,钻井液工程师可以远程查看钻井液的马氏漏斗黏度和密度的变化过程。

c.该仪器软硬件经过测试具有良好的稳定性和准确性,漏斗黏度自动测试误差为±1 s,密度自动测试误差为±0.01 g/cm3,可以满足工程现场的测试需求。

d.下一步将在优化仪器内外结构、减少仪器的系统误差,并在不同的钻探领域开展现场试验。

符号注释:

A为N×N的状态转移矩阵;C为输入关系矩阵;Ei为残差;f(n,a)σ为准则偏差值;g为重力加速度,N/m;h为压力传感器膜片安装位置到马氏漏斗内液面的垂直距离,m;Kk为滤波增益;Li为当前测距长度;Li-1为上一次测距长度;P为压力传感器上方钻井液液柱压强,Pa;R为测量噪声向量的协方差矩阵;Sk为后验状态均方差矩阵;Sk-1为更新后上一次的后验状态均方差矩阵;Q为过程噪声;t为测试时间,s;t1为电动球阀打开时间,s;t2为流出液体为946 mL 的时间,s;va为平均速度,m/s;vi为瞬时速度,m/s;FV 为漏斗黏度测试结果,s;ρ为测得钻井液密度,g/cm3;xi为输入原始参数;为原始参数均值;为当前最优的先验预测值;为上一次的最优后验值;σ为贝塞尔公式标准差;uk为当前的输入值。