响应面分析法优化减压热脱附技术处理油基钻屑

马树奎,叶绮彤,杨 严,冯永存,陈进富,孔繁鑫

(1. 中海油田服务股份有限公司 油田化学研究院,天津 300459;2. 中国石油大学(北京) 化学工程与环境学院,北京 102249;3. 中国石油大学(北京)石油工程学院,北京 102249)

油基钻屑是油气开采过程中产生的废岩屑和废油基钻井液的混合物。随着页岩气、致密气等非常规油气资源的大量开发,油基钻井液的用量日益增大,由此产生的油基钻屑也越来越多[1]。油基钻屑成分复杂,含有碱性物质、盐类、油类及化学处理剂等,属于危险废物,若处置不当,会对环境造成严重危害。油基钻屑的处理技术主要有化学破乳法、超临界流体提取法、微生物降解法、溶剂萃取法和热脱附法等[2-4]。其中,化学破乳、微生物降解及溶剂萃取等工艺存在处理成本高、不利于油回收等缺陷[5]。热脱附工艺油水分离效率高,能够实现资源化回收油的目的[6],但该方法能耗较高。因此,亟需优化热脱附工艺,降低能耗、提高油回收率。减压热脱附是在传统热脱附技术的基础上,通过真空泵降低系统内部压力,使油基钻屑在较低温度下实现固液分离的热脱附技术[7]。当处理柴油(沸点180~360 ℃)等沸点较高的化合物时,通过降低热脱附体系的压力进而降低目标化合物的沸点,可以减少其在热脱附过程中的损失,提高回收率[8]。

本工作采用减压热脱附工艺处理柴油基钻屑,通过单因素实验,考察了热脱附温度、热脱附时间及系统真空压力对脱油率的影响,在此基础上,采用响应面分析法建立了各影响因素与脱油率之间关系的数学模型,研究了各影响因素之间的交互作用,优化了工艺条件,以期为油基钻屑的处理和油回收作参考。

1 实验部分

1.1 材料、试剂和仪器

油基钻屑取自国内某页岩气气田,其含油率为18.12%,含水率为10.86%。

四氯乙烯、盐酸、无水硫酸钠、石油醚(90~120 ℃):分析纯。

SKM-A型数显恒温电热套:光明仪器有限公司;SHZ-D(Ⅲ)型水式循环真空泵:河南省予华仪器有限公司;Oil-460型红外测油仪:北京华夏科创仪器技术有限公司;10 mL水分测定器:北京玻璃仪器厂;GC 2030-MS QP2020型气相色谱-质谱联用仪:日本岛津公司;Talos F200i 型能量色散X射线光谱仪(EDX):赛默飞世尔科技公司。

1.2 实验方法

1.2.1 单因素实验

分别取油基钻屑50 g于热脱附烧瓶中,将烧瓶置于加热套中,在热脱附温度250~500 ℃、热脱附时间30~180 min、系统真空压力-0.04~-0.09 MPa的条件下,分别考察热脱附温度、热脱附时间和系统真空压力3种因素对油基钻屑脱油和脱水效果的影响。采用水式循环真空泵增加系统真空压力,热脱附分离出的烃类及挥发分经冷凝系统回收[7]。

1.2.2 响应面分析法优化实验

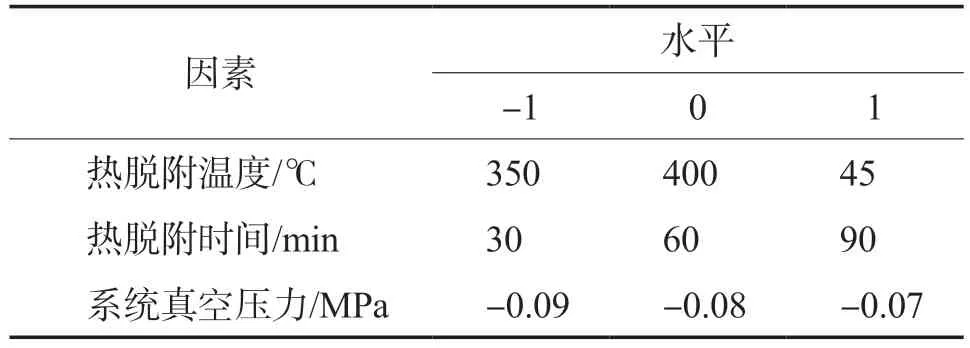

在单因素实验结果的基础上,选择热脱附温度(A)、热脱附时间(B)和系统真空压力(C)为影响因素,脱油率(y)为响应值,进行响应面分析法优化实验。采用Design-Expert 13软件的Box-Behnken模型进行3因素3水平实验(见表1)。

表1 Box-Behnken实验设计的因素和水平

1.3 分析方法

参照《石油产品水含量的测定 蒸馏法》(GB/T 260—2016)[9],测定油基钻屑的含水率;参照《土壤 石油类的测定 红外分光光度法》(HJ 1051—2019)[10]测定油基钻屑的含油率。

采用红外测油仪及水分测定器分别测定剩余残渣的含油率和含水率;采用GC-MS分析回收油的组分;采用EDX对固相残渣进行能谱分析。

2 结果与讨论

2.1 影响热脱附效果的主要因素

2.1.1 热脱附温度

在系统真空压力-0.09 MPa、热脱附时间60min的条件下,考察热脱附温度对油基钻屑脱油率和脱水率的影响,结果见图1。由图1可见:当热脱附温度为250~500 ℃时,热脱附60 min后,油基钻屑的脱水率均大于99.00%;随着热脱附温度的升高,油基钻屑的脱油率先迅速增大后逐渐趋于平稳;当热脱附温度从250 ℃升高到350 ℃时,热脱附60 min后,油基钻屑的脱油率从62.50%上升到95.95 %,继续升高温度至450 ℃后,脱油率升高至98.54%;进一步升高温度至500 ℃时,脱油率变化不大,为99.00%;考虑到热解温度过高,柴油组分容易气化,既破坏油品品质,又增加能耗,因此,选择适宜的热脱附温度为350~450 ℃。

图1 热脱附温度对油基钻屑脱油率和脱水率的影响

2.1.2 热脱附时间

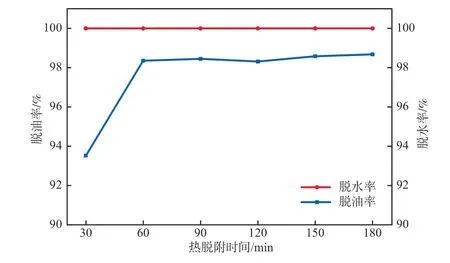

在真空压力-0.08 MPa、热脱附温度400 ℃的条件下,考察热脱附时间对油基钻屑脱油率和脱水率的影响,结果见图2。由图2可见:油基钻屑的脱水率随热脱附时间的变化不大,热脱附时间为30~180 min内,脱水率均大于99.00%;随着热脱附时间的延长,油基钻屑的脱油率先迅速增加后逐渐趋于平稳;当热脱附时间为60 min时,脱油率达到98.30%;继续延长热脱附时间,脱油率的变化不大。综合考虑系统能耗和经济效益等因素,选择适宜的热脱附时间为60~90 min。

图2 热脱附时间对油基钻屑脱油率和脱水率的影响

2.1.3 系统真空压力

在热脱附温度400 ℃、热脱附时间60 min的条件下,考察系统真空压力对油基钻屑脱油率和脱水率的影响,结果见图3。由图3可见:系统真空压力为-0.04~-0.09 MPa时,热脱附60 min后,油基钻屑的脱水率均可达99.00%;随着系统真空压力的上升,油基钻屑的脱油率逐渐上升,这是因为随系统真空压力的上升,油基钻屑的沸点降低,有利于重质油的析出;当系统真空压力为-0.08 MPa时,油基钻屑的脱油率达到98.00%;继续增大系统真空压力,脱油率缓慢上升。一般地,系统真空压力越高,对设备的要求和运行费用也越高,因此,选择适宜的系统真空压力为-0.07~-0.09 MPa。

图3 系统真空压力对油基钻屑脱油率和脱水率的影响

2.2 热脱附条件的优化

根据单因素实验结果,选取热脱附温度(A)、热脱附时间(B)和系统真空压力(C)为影响因素,脱油率(y)为响应值,进行响应面分析法优化实验,以期确定模型方程和最佳实验条件。

2.2.1 模型的建立

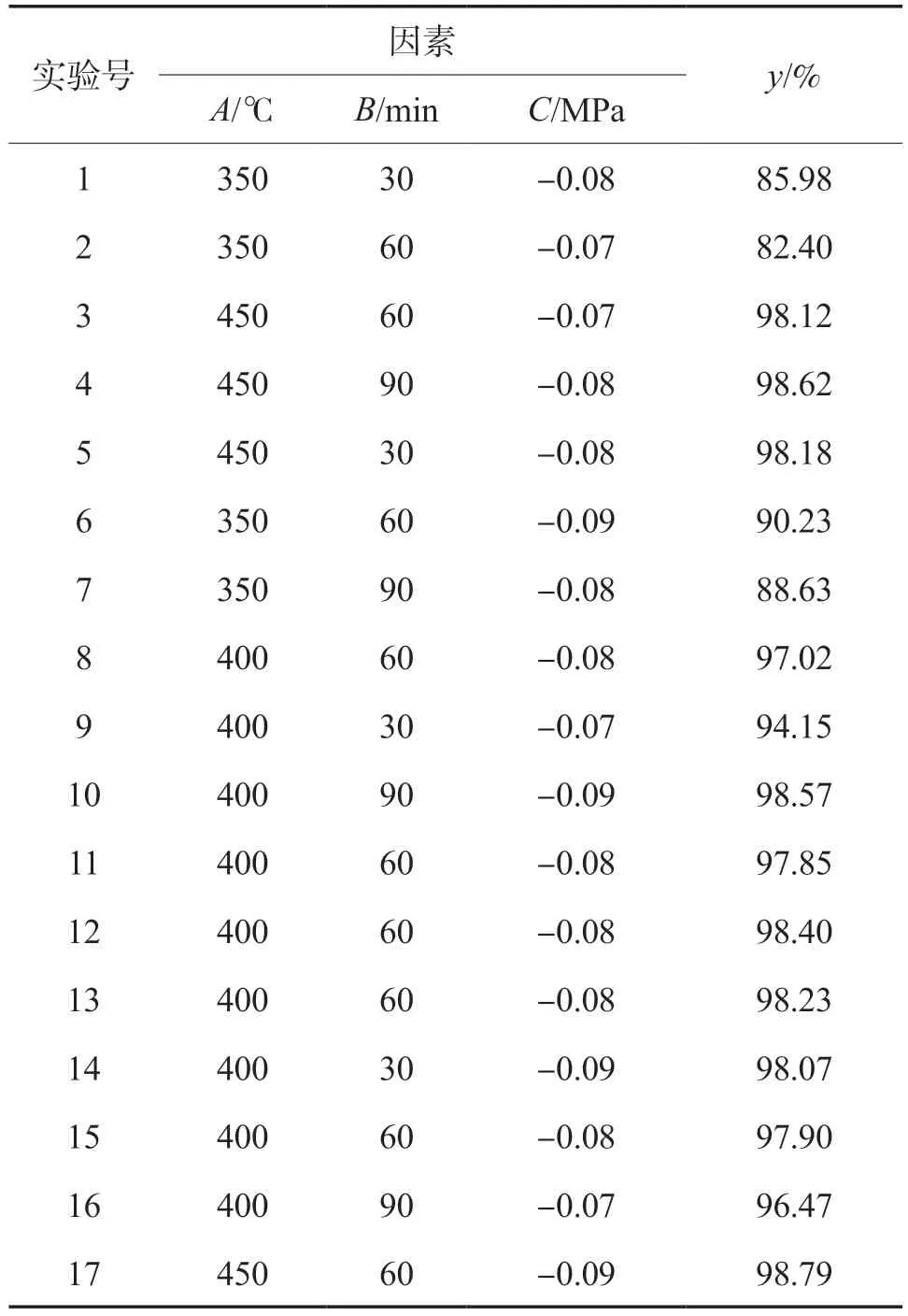

表2为Box-Benhnken实验设计及结果。

表2 Box-Benhnken 实验设计及结果

将表2所得的实验数据进行多元回归拟合,得到以脱油率(y)为目标函数的二阶回归方程:

2.2.2 模型方差及显著性分析

对回归模型进行方差分析,结果见表3。由表3可见:回归模型的F值为131.51、P<0.000 1,表明该模型可信度和显著性较高;失拟项不显著(P>0.05),说明模型与实验值拟合较好;自变量A、C显著(P<0.000 1),交互项AC显著(P<0.05),表明热脱附温度与系统真空压力对脱油率影响显著。F值显示各因素对脱油率的影响依次为热脱附温度>系统真空压力>热脱附时间。

表3 回归模型的方差分析

回归模型的显著性分析结果见表4。

表4 回归模型的显著性分析

由表4可见:模型的R2为0.994 1,为0.986 6,二者之差为0.007 5,表明模型的可信度和精密度较高,预测值与实测值之间存在较好的相关性;模型的精密度为35.080,表明模型具有较高的合理性[11-12]。综上,可以利用该回归模型优化和预测分析减压热脱附对油基钻屑的处理效果。

2.2.3 响应曲面交叉作用分析

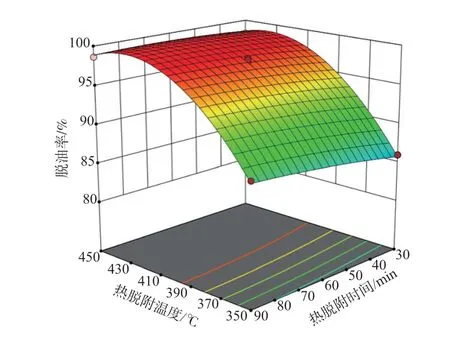

热脱附温度和热脱附时间对脱油率的交互影响见图4。

图4 热脱附温度和热脱附时间对脱油率的交互影响

由图4可见:当热脱附时间一定时,脱油率随热脱附温度的升高而逐渐上升并趋于稳定;各因素对响应值的影响程度与响应曲面的坡度有关,曲面坡度越陡峭,对应的响应因素影响越显著[13],热脱附时间对应的曲面较平缓,而热脱附温度对应的曲面较陡峭,表明热脱附温度对脱油率的影响较热脱附时间显著。结合表3:热脱附温度与热脱附时间交互项(AB)的P值为0.104 5,即P>0.05,表明热脱附温度与热脱附时间的交互作用对脱油率的影响并不显著。

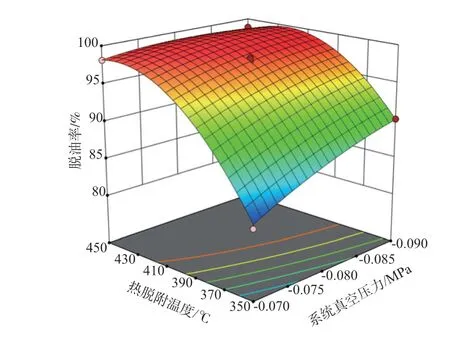

热脱附温度和系统真空压力对脱油率的交互影响见图5。由图5可见:脱油率随着系统真空压力的增大和热脱附温度的升高而逐渐增大;当热脱附温度为350 ℃时,升高系统真空压力至-0.09 MPa,脱油率可达90%以上。结合表3:热脱附温度与系统真空压力交互项(AC)的P值为0.000 5,即P<0.05,表明热脱附温度与系统真空压力的交互作用对脱油率影响较大。

图5 热脱附温度和系统真空压力对脱油率的交互影响

热脱附时间和系统真空压力对脱油率的交互影响见图6。由图6可见:随着热脱附时间和系统真空压力的增大,脱油率的增长速率均十分缓慢,变化幅度在2%左右。结合表3:热脱附时间与系统真空压力交互项(BC)的P值为0.168 5,即P>0.05,可见,热脱附时间与系统真空压力的交互作用对脱油率的影响不显著。

2.2.4 最佳热脱附条件及模型验证

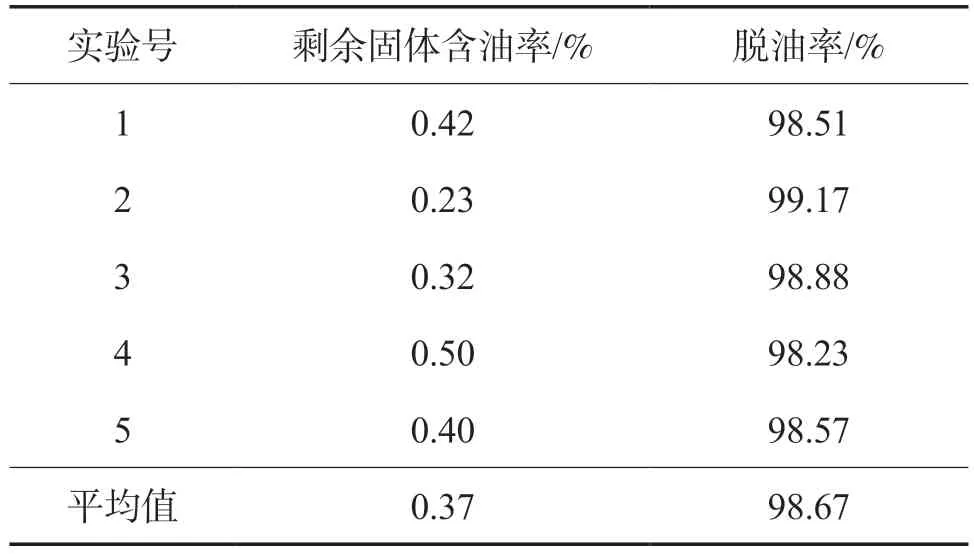

根据响应面法分析结果,确定减压热脱附处理油基钻屑的最佳工艺条件为:热脱附温度416.7℃、热脱附时间80 min、系统真空压力-0.08 MPa,在此条件下,油基钻屑的理论脱油率为100%。为了进一步验证回归模型的有效性和预测结果的准确性,在上述最佳工艺条件下(为便于操作,热脱附温度调整至420 ℃),进行5组减压热脱附平行实验,结果见表5。由表5可见:在最佳工艺条件下,油基钻屑经减压热脱附处理后,平均脱油率为98.67%,与模型计算值仅相差1.33%,进一步表明该模型能够较好地预测减压热脱附对油基钻屑的脱油效果,回归模型的可靠性良好。此外,油基钻屑经减压热脱附处理后,剩余固体的平均含油率仅为0.37%,远低于《页岩气勘探开发油基岩屑处理方法及控制指标》(GB/T 41518—2022)[14]所规定的,油基岩屑经处理后用于油气田建设基础材料,用于铺设通井路、铺垫井场、制砖、搅拌混凝土等时,剩余固体含油率不高于2%的控制指标。

表5 最佳工艺条件下油基钻屑的脱油率

2.3 减压热脱附产物的表征

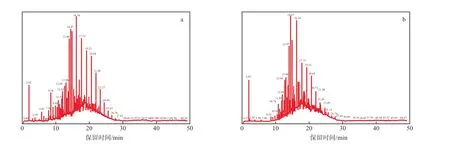

图7为0号柴油和减压热脱附回收油的总离子流色谱图。由图7可见:回收油的谱图(图7b)与0号柴油的谱图(图7a)相似,两者所含的官能团基本相同,主要为烃类物质;其中0号柴油中的烃类物质主要分布在C9~C27,C16组分的含量最高;回收油中的烃类物质主要分布在C10~C16,含有极少量醇类和它们的同系物,表明回收油的组分与配制钻井液过程中使用的0号柴油组分基本一致,因此,将油基钻屑减压热脱附得到的回收油用于配制钻井液是可行的。相比较而言,回收油的烃类物质分布范围较窄,这一方面是由于热脱附温度较低,无法脱附出油基钻屑中大分子的柴油组分,另一方面也可能是部分大分子物质在热脱附过程中被分解为小分子物质[15]。从图7b还可看出:回收油的烃类物质中含有C3~C6烯烃和苯等易挥发性物质。

图7 0号柴油(a)和减压热脱附回收油(b)的总离子流色谱图

采用EDX对减压热脱附后的剩余固体进行分析,结果见图8。由图8可见:剩余固体中主要含有O、Na、Mg、Si、S、Al、K、Ca、Ti、Fe等元素,未发现重金属元素和放射性元素,可用作铺设油田井场和通井路的基础材料。

图8 减压热脱附固体产物的EDX分析结果

3 结论

a)单因素实验结果表明,采用减压热脱附处理油基钻屑的适宜工艺条件为:热脱附温度350~450 ℃,热脱附时间60~90 min、系统真空压力-0.07~-0.09 MPa,在该条件下,脱油率可达98.00%以上。

b)响应面法分析结果表明,各因素对脱油率的影响顺序为热脱附温度>系统真空压力>热脱附时间;减压热脱附处理油基钻屑的最佳工艺条件为:热脱附温度420 ℃、热脱附时间80 min,系统真空压力-0.08 MPa,在该条件下,油基钻屑经减压热脱附处理后,平均脱油率为98.67%,与模型计算值(100%)相比,仅相差1.33%,剩余固体的平均含油率为0.37%。

c)GC-MS分析结果表明,减压热脱附回收油的组分与配制钻井液过程中使用的0号柴油组分基本一致,因此,将油基钻屑减压热脱附得到的回收油用于配制钻井液是可行的。EDX分析结果表明,剩余固体中主要含有O、Na、Mg、Si、S、Al、K、Ca、Ti、Fe等元素,未发现重金属元素和放射性元素,能够满足《页岩气勘探开发油基岩屑处理方法及控制指标》(GB/T 41518—2022)的要求,可用作油气田建设基础材料,用于铺设通井路、铺垫井场等。