铝土矿微细粒矿泥快速絮凝沉降研究

崔丽娜,杜 盼,罗虹霖

(长沙有色冶金设计研究院有限公司,湖南 长沙 410019)

0 引言

党的十九大以来,国家对环境保护要求越来越严格。《十三五生态环境规划保护》中明确规定,加大矿山植被恢复和地质环境综合治理,开展濒危尾矿库和“头顶库”专项整治,强化历史遗留矿山地质环境恢复和综合治理;建设一批“无尾矿山”,推进工矿废弃地修复利用[1]。

铝土矿由原生沉积铝土矿在一定自然条件下经岩溶作用和红土化作用形成,含有大量高硅低铝的泥质物料[2]。对于这类含泥铝高的铝土矿,企业通常都是将铝土矿原矿利用擦洗机或洗矿机进行预先洗矿,粒径1 mm以上的矿物送入矿堆场用于生产氧化铝,粒径1 mm以下的悬浮物与水形成洗矿泥浆,每洗选1 t原矿耗水3~5 m3,产泥0.4~0.7 t,大量矿泥浆经浓缩至浓度为24%~32%后经泵排入尾矿库进行堆存[3]。

由于这类铝土矿具有泥土粘性大,矿泥含水量大,颗粒细小,比表面积大,颗粒表面带电等特点,导致矿泥颗粒自由沉积非常缓慢,泥、水难以分离[4]。长此以往,形成了占地面积大的超大型尾矿库,尾矿库内地貌复杂,各种岩溶构造、断层、溶沟溶槽纵横交错,存在不少缺陷,极易发生渗漏,对周边环境存在重大安全环保风险[5]。此外,岩溶堆积型矿床呈不连续分布,点多面广,埋藏浅,矿体薄[6],露天开采推进速度快,占地速率高,因此推行土地复垦和生态修复是矿山实现可持续发展的必由之路[7]。而大量剥离土壤却以低浓度的矿泥堆存于尾矿库中,造成土壤资源不能利用,引起矿区极度缺少复垦材料[8]。因此,研究微细粒矿泥快速脱水干排形成滤饼为矿区复垦提供材料,成为堆积型铝土矿开发企业的当务之急。

1 试样性质

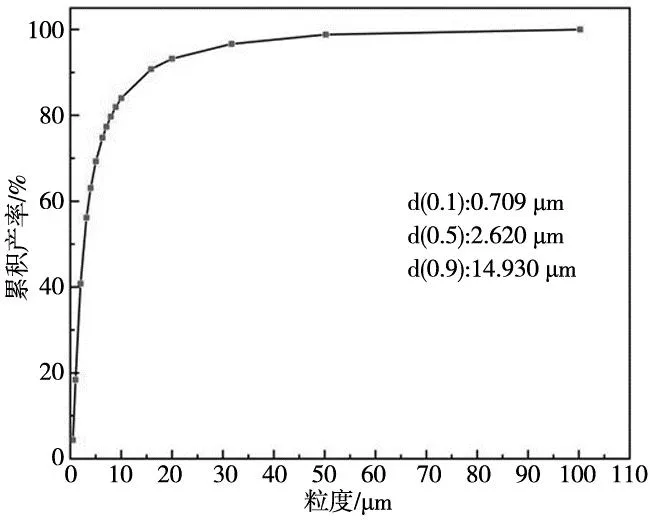

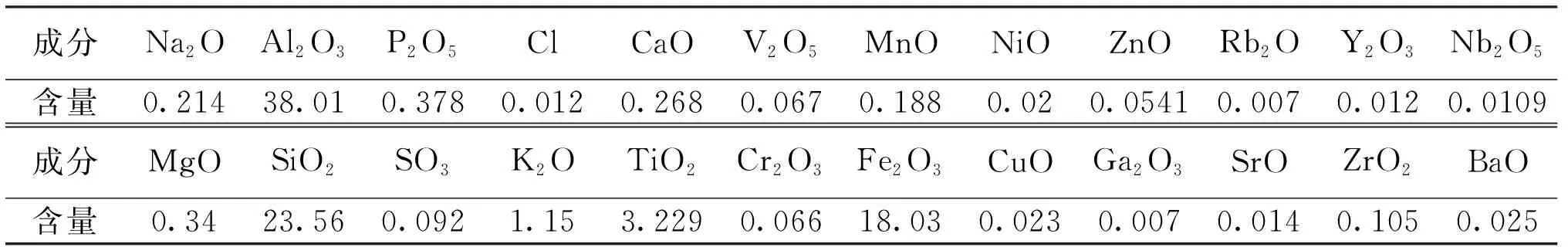

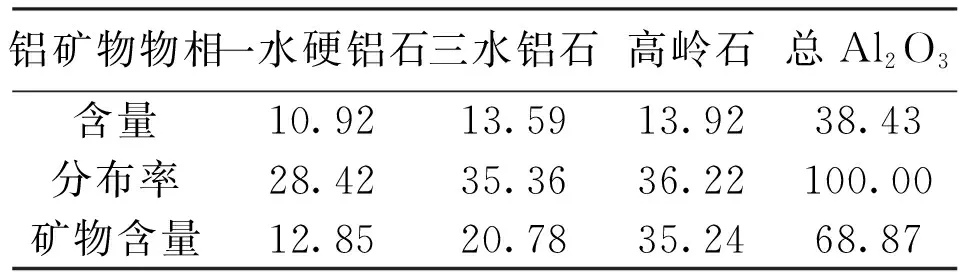

试样取自某铝土矿,粒度分析结果见图1,荧光光谱分析结果见表1,矿泥中矿物相组成分析结果见表2、表3和表4。

图1 矿样粒度分布曲线

表1 矿泥荧光光谱分析结果 %

表2 铝元素主要矿物组成及其相对含量 %

表3 硅元素主要矿物组成及其相对含量 %

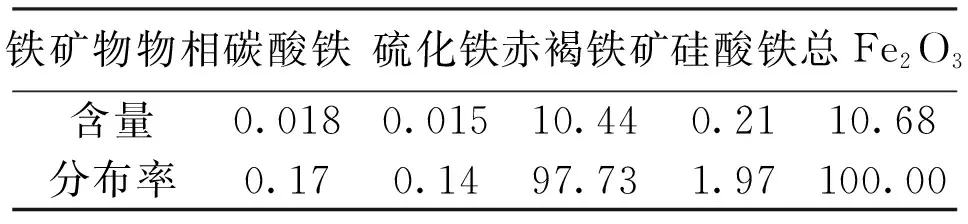

表4 铁元素主要矿物组成及其相对含量 %

由图1可知,试验样品粒度主要集中在1~20 μm粒级范围,其中d50仅为2.620 μm,d90为14.930μm,铝土矿泥浆中固体物质主要为微细或极微细颗粒。

由表1可知,矿泥中矿物主要由铝质成分、硅质成分和铁质成分组成,即Al、Si和Fe三种主要元素,含量分别为Al2O338.01%、SiO223.56%和Fe2O318.03%,其他元素和成分较少。

从表2~3可知,矿泥中铝元素主要为一水硬铝石、三水铝石和高岭石,含量分别为含量分别为12.85%、20.78%和35.24%;硅元素主要为硅酸盐,分布率为85.01%;铁元素主要为赤褐铁矿,分布率为97.73%。

2 试验方案

一水硬铝石和三水铝石为极度亲水的矿物,其表面润湿接触角几乎为零,水分子在矿物表面具有强烈吸附作用;高岭石、赤铁矿与褐铁矿等氧化性矿物为典型的强亲水性矿物。铝土矿矿泥中具有大量对水分子强烈吸附的亲水性矿物,矿物表面被水分子包围,形成“水球”结构,颗粒间无法实现兼并,以分散状态存续于料浆中,阻碍了颗粒表面的双电层传递,影响颗粒的沉降速度与浓度。采用添加改性絮凝剂加速铝土矿泥颗粒的沉降、提高浓密机底流浓度,优化絮团方式,增大絮团尺寸,提高过滤效率,降低滤饼水分,在改性絮凝剂作用下实现“大絮团-闪速过滤”脱水干排为滤饼[9]。

3 结果与讨论

3.1 铝土矿泥絮凝沉降

3.1.1 絮凝剂种类对铝土矿泥沉降的影响

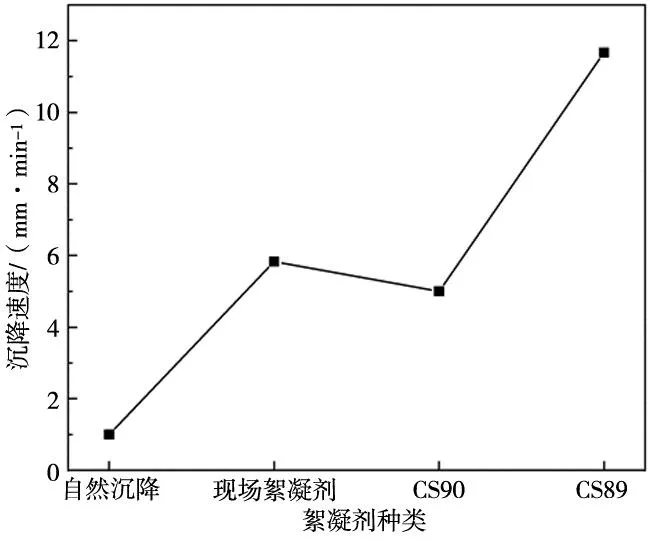

絮凝剂种类对颗粒沉降及形态有着显著的影响,试验以生产现场所用聚丙烯酰胺和长沙院依据矿浆特性自主改性生成的絮凝药剂CS89和CS90,试验条件:絮凝剂用量200 g/t、矿浆浓度60 g/L,试验结果见图2。

图2 絮凝剂种类对铝土矿泥沉降的影响

由图2可知,自然沉降平均沉降速度为1.06 mm/min,絮凝剂的加入较自然沉降显著的加速了铝土矿泥颗粒的沉降,特别是CS89絮凝较现场絮凝剂在沉降速度与絮团粒径方面得到了显著的改善。CS89絮凝剂的15 min平均沉降速度为11.67 mm/min,在2 min后趋于稳定,压缩层几乎不再发生变化,如以2 min平均沉降速度进行计算达到87.5 mm/min。改性后的CS89在铝土矿泥浆的沉降较现场使用的絮凝剂表现出了显著的优越性,沉降速度的极速增长是由絮凝剂促使矿泥形成超大絮团来实现,铝土矿泥的极速沉降和絮团粒度的显著增大为浓缩及后续过滤脱水创造了良好的条件,后续絮凝剂试验将以CS89絮凝剂的条件优化进行。

3.1.2 矿浆浓度对絮凝剂条件下的铝土矿泥沉降的影响

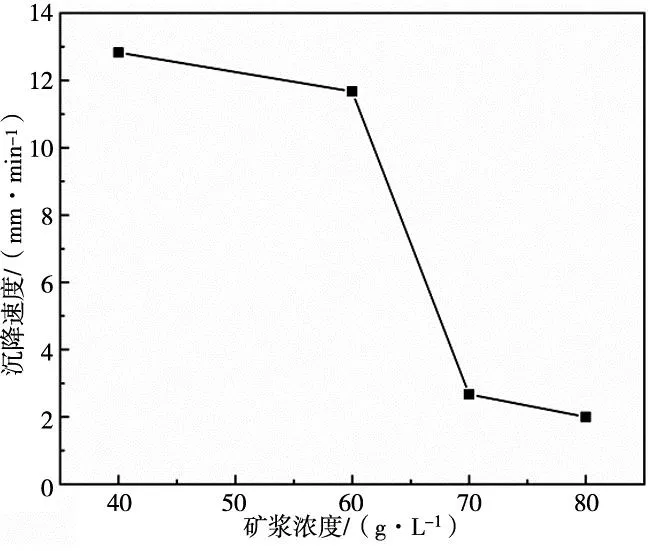

矿浆浓度对絮凝沉降有着非常大的影响,高浓度矿浆会严重影响微细粒颗粒的沉降速度、絮团尺寸和絮凝剂用量,试验的铝土矿泥浆样品,以11.81%的浓度进行絮凝沉降时,形成明显的絮团絮凝剂消耗超过1 500 g/t,生产成本较大。因此,通过稀释矿浆浓度以提高铝土矿泥浆沉降速度和降低药剂消耗,固定试验条件:CS89絮凝剂添加量为200 g/t,矿浆浓度分别为40、60、70、80 g/L,其结果见图3。

图3 矿浆浓度对絮凝剂条件下的铝土矿泥沉降的影响

由图3可知,矿浆浓度较低时,物料能形成大絮团后迅速的实现沉降,但当矿浆浓度超过60 g/L时,颗粒沉降速度出现极速下降的现象,即矿泥浓度越高沉降速度越慢,颗粒越难以形成越大的疏松絮团,因此考虑对选矿场洗矿排出矿泥浓度进行稀释处理,后续试验将采用矿浆浓度为60 g/L条件进行。

3.1.3 絮凝剂用量对铝土矿泥沉降的影响

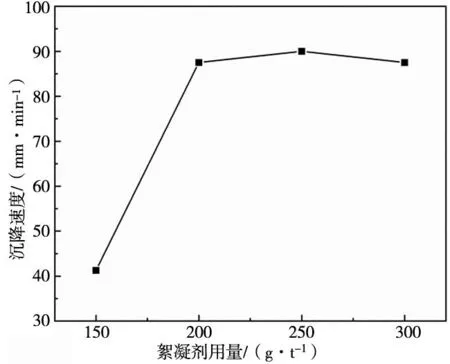

选用CS89絮凝剂,进行絮凝剂用量试验,以判断絮凝剂作用条件下的絮团尺径大小及沉降的规律。由于试验沉降速度极快,此项沉降速度指标用2 min平均沉降速度进行比较,固定试验条件:利用CS89絮凝剂进行絮团、矿浆浓度60 g/L,絮凝剂用量分别为150、200、250 g/t和300 g/t,结果见图4。

图4 絮凝剂用量对铝土矿泥沉降的影响

由图4可知,随着絮凝剂加入量的增大,矿泥的沉降迅速有明显的增大,矿泥絮团明显增大,絮凝剂用量增大到200 g/t时,2 min平均沉降速度达到87.5 mm/min,絮团更为紧密。继续添加絮凝剂用量沉降速度与压缩层厚度无明显进一步改善,反而上清液的浊度变差。因此,CS89絮凝剂的用量确定为200 g/t。

3.1.4 铝土矿泥絮凝沉降速度试验

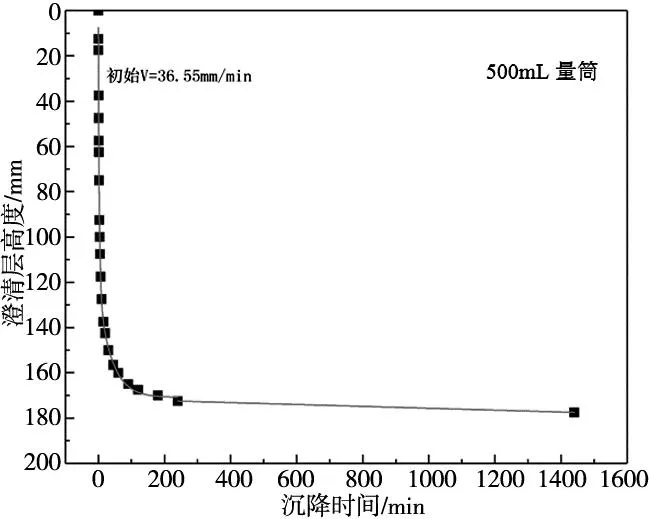

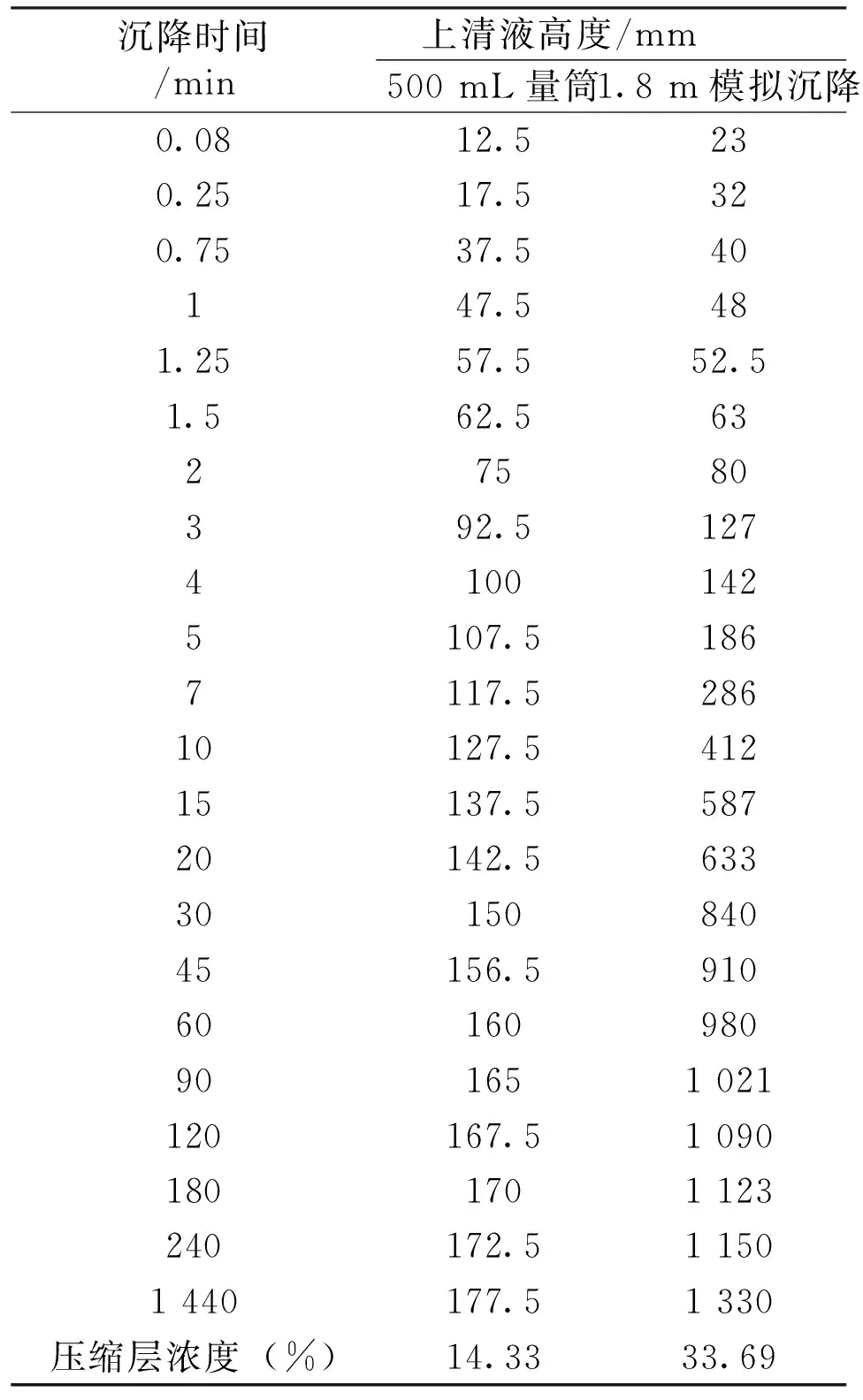

为测定絮凝剂作用下的铝土矿泥沉降效果,对CS89絮凝剂作用下的铝土矿泥浆进行500 mL量筒沉降试验和1.8 m模拟沉降试验,试验条件:铝土矿浆浓度60 g/L、CS89絮凝剂添加量200 g/t,试验结果列于表5和图5、6。

图5 铝土矿泥500 mL量筒中絮凝沉降试验

表5 500 ml量筒与1.8 m模拟絮凝沉降试验结果

由图5~6可知,铝土矿泥在CS89絮凝剂的作用下得到了有效的絮凝沉降,沉降初始速度分别为36.55 mm/min和38.84 mm/min。1.8 m模拟沉降试验的初始沉降速度更大,这是由于沉降高度越大,絮团能进行更长时间的自由沉降,受重力作用下的自由沉降絮团末速度更大;更大的沉降高度有利于压缩层浓度的提高,这主要是压缩层底部受物料的静压力更大,更有利于疏松絮团的脱水。500 mL量筒沉降底层浓度为14.33%,而1.8 m模拟沉降底层浓度为33.69%,说明沉降高度越大,底层物料受压而提高底层浓度,推测深锥浓密有利于底流浓度的提高[10]。

同时,试验过程中发现CS89絮凝剂作用下的矿泥絮团与水有较好的分层界面,澄清层的水分可很好的与压缩层物料分离,分离后的物料浓度仍然较低,说明由CS89絮凝剂形成的大尺径疏松絮团中充满了大量水分,即大絮团为疏松“孔隙”结构,导致压缩层的计算或取样浓度均较低,甚至过量絮凝剂的加入仍无法显著提高压缩层的浓度,但“孔隙”结构却可显著提高矿泥的过滤效率[11]。

3.2 铝土矿矿泥絮凝过滤

在实验室用小型抽滤瓶对铝土矿泥进行过滤测试,未加絮凝剂时开始抽滤正常进行,但后续抽滤物料水分分离困难,作业无法进行,抽滤产物水分含量大;将矿浆浓度为60 g/L的500 mL铝土矿泥浆与CS89絮凝剂作用时,微细颗粒形成絮团,各絮团为疏松的“孔隙”网状结构,大絮团矿浆通过抽滤设备脱水产出滤饼,未发生堵塞而无法进行抽滤的现象,大絮团结构有效的提高了物料的脱水效果,滤饼浓度为48.52%,滤饼失去流动性。

CS89絮凝剂作用下的铝土矿泥形成的大絮团,直接倒入由1 mm与0.074 mm组成的套筛中,测试振动筛对铝土矿泥高效脱水的可行性,固体颗粒与水得到了快速的分离。物料固体浓度为35.54%,超过了现场通过高效浓密机脱水的底流浓度极限,脱水效率极高,说明大絮团虽然是疏松“孔隙”网状形态,但属于稳定结构,微细颗粒间呈紧密结合,水分可从网状空隙中流出脱水,但絮凝后用筛脱水后的矿浆仍具有一定的流动性,难以直接进行转送或堆存;底部0.074 mm筛对细粒絮团进行脱水时,筛下水清澈而无明显的悬浮物,说明CS89絮凝剂形成的网状大絮团可对溶液中的超微细颗粒进行网捕,降低回水中的微细颗粒悬浮物,有助于沉降水的回用与外排。

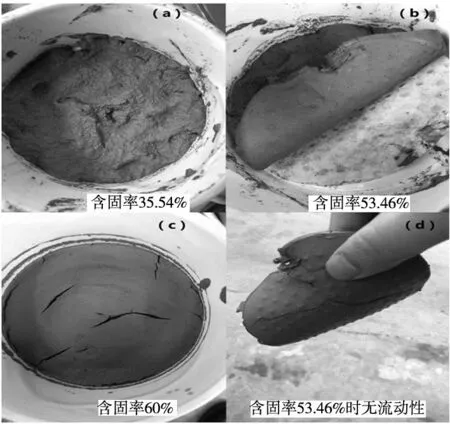

利用实验室小型真空过滤机对CS89絮凝剂筛上脱水矿泥进一步脱水分析测试(含固率35.54%,图7(a)),滤饼过滤作业能正常进行,未发生滤液停泄或抽滤设备作业无法进行的现象,滤饼含固率达到53.46%(图7(b)),此时铝土矿泥滤饼已完全失去流动性,具有了一定的强度与塑性(图7(d)),延长抽滤时间,滤饼含固率可达到60%,滤饼出现了裂纹现象(图7(c))。CS89絮凝剂在絮凝过程中微细颗粒悬浮较少,铝土矿泥浆沉降脱水的上清液浊度值很低,满足工业污水排放标准。

图7 铝土矿泥浆筛上物抽滤试验图

3.3 铝土矿泥絮团滤饼草籽种植

以絮凝剂添加抽滤滤饼进行草籽种植试验,将普通果岭草均匀撒于样品表面,未施肥、未浇水、未覆土,进行自然生长。结果发现草籽能迅速正常发芽、生根和生长,如图8为草籽在铝土矿泥样品上的种植20天的样貌。

图8 铝土矿泥草籽种植20天样貌图

4 结语

1)铝土矿洗矿泥浆含固量低,料浆颗粒d50=2.620 μm,属极微细物料,矿泥中矿物主要为铝质成分、硅质成分和铁质成分。

2)利用CS89絮凝剂进行矿泥絮凝沉降,在矿浆浓度60 g/L、絮凝剂用量200 g/t时,铝土矿泥浆2 min的平均沉降速度达到87.5 mm/min,1.8m模拟沉降初始速度为38.84 mm/min,底层浓度33.69%,过量絮凝剂对物料的沉降速度与压缩层厚度无明显改善。

3)铝土矿泥浆通过CS89絮凝剂絮凝后,可形成超大絮团,大幅度提高脱水效率和过滤生产能力。絮凝沉降后经真空过滤机抽滤,滤饼完全失去流动性成为含固率53.46%的滤饼,进一步延长抽滤时间,滤饼含固率可达到60%,能够做为矿区土壤资源修复材料,且上清液满足工业污水排放标准。