碱激发矿渣基泡沫混凝土的制备及其封存CO2 可行性研究

刘 健,李 伟,王立才,范建国,刘 强,曹晓强,程卫民,王 刚,关天举,宋长勇

(1.山东能源集团有限公司,山东 济南 250101;2.山东鲁西发电有限公司,山东 济宁 272000;3.山东科技大学安全与环境工程学院,山东 青岛 266590)

0 引 言

泡沫混凝土是一种轻质混凝土材料,因其质轻、多孔、隔热保温、阻燃、吸音抗震等特点,得到了保温行业的认可[1]。传统泡沫混凝土是以水泥、粉煤灰及其他掺合料为主要原料,采用物理方法或化学方法,将气泡引入新鲜的浆体中,凝固硬化后制成具有空隙的多孔混凝土[2]。目前,轻质泡沫混凝土广泛应用于建筑行业中,其强度和保温性能符合墙体、屋面建筑材料的要求,且干密度低,能大大减轻建筑物的自重,降低运输成本,方便施工。水泥是生产泡沫混凝土最常用的胶凝材料,根据相关统计,水泥在生产过程中排放的CO2占全国碳排放总量的12% 左右,占工业过程碳排放量的60%以上,是一个高耗能、高碳排放产业[3]。

在建筑材料领域,研发新型建筑节能材料,开展CO2捕集、利用和封存,是实现绿色低碳经济的重要途径之一。CO2封存是一种通过矿物碳化的碳捕获技术,通过该技术可以永久储存CO2,并且易于执行[4]。JANG 等[5]研究结果为混凝土碳化固化过程可在几小时到几天内封存CO2,CO2封存率达到24%。建筑材料中的固碳是通过碳化技术直接矿化粉煤灰、钢渣、再生骨料、氧化镁黏合剂和OPC 基黏合剂中的含钙相[6]。PARK 等[7]将不锈钢矿渣和粉煤灰作为胶凝材料封存CO2,结果表明泡沫混凝土对CO2的吸收率高于普通混凝土。因此,泡沫混凝土不仅具有良好的力学性能,还具有巨大的CO2吸收潜力,有可能实现混凝土产业的“负碳”,是名副其实的节能环保建材,具有开发应用前景[8]。

高炉矿渣是生铁冶炼过程中排放的废弃物,主要成分为CaO、Al2O3、MgO、SiO2等,具有良好的水化反应活性,在碱性激发剂的作用下能够形成Si—Al 质胶凝材料。与水泥相比,碱激发矿渣胶凝材料能耗低、成本低廉、CO2排放量少,被认为是一种绿色胶凝材料[9-10],因此,选择高炉矿渣作为基础材料,十二烷基硫酸钠(C12H25NAO4S,SDS)为发泡剂,硬脂酸钠为稳泡剂,在NaOH 的激发作用下制备高孔隙的开孔泡沫混凝土。本文重点研究了不同NaOH 用量条件下泡沫混凝土抗压强度、孔结构、黏度以及CO2封存量的变化规律,采用XRD 技术和SEM技术对材料的水化产物和微观结构进行分析,阐明了NaOH 激发矿渣泡沫混凝土的水化反应机理。

1 材料与方法

1.1 原料分析

本文采用的粒化高炉矿渣来自日照钢铁.控股集团有限公.司(以下简称“日照矿渣”)。借助.XRF 分析测定了矿渣的主要化学组成,结果见表1。

表1 矿渣的化学组成Table 1 Chemical composition of slag 单位:%

高炉矿渣为粉末状产品,利用勃氏比表面积测定仪对日照矿渣进行测定,日照矿渣的比表面积为397 m2/kg,利用李氏瓶对日照矿渣的密度进行测定,密度为2.87 g/cm3。

矿渣的碱度系数和质量系数分别为0.98 和1.98。日照矿渣的XRD 衍射图谱如图1 所示。由图1 可知,日照矿渣在2θ处于20°~40°之间时出现一个较宽且弥散的衍射峰,这是因为矿渣在形成过程中受高温作用晶体相的晶格结构被破坏,从而使得矿渣冷却后形成了以玻璃体结构为主的物相。日照矿渣样品的粒度分布如图2 所示。由图2 可知,矿渣粉体的平均粒径为18.30 μm。

图1 矿渣的XRD 图Fig.1 XRD diagram of slag

图2 矿渣的粒度分布图Fig.2 Particle size distribution diagram of slag

1.2 样品制备过程

本文选用粒化高炉矿渣为主要原料,NaOH 为碱激发剂,十二烷基硫酸钠为发泡剂,水灰比固定为0.5,采用物理发泡方式制备所需泡沫混凝土。首先,将预先称量好的矿渣和稳泡剂(硬脂酸钠)干粉物料倒入搅拌锅中低速搅拌1 min;其次,按照实验要求水灰比将常温下的水倒入搅拌锅并加入NaOH 碱激发剂继续搅拌2 min;最后,将十二烷基硫酸钠水溶液(浓度为10%)通过发泡机预先制得大量稳定泡沫,再将泡沫倒入搅拌锅与矿渣料浆混合并快速搅拌10 s 制备矿渣基泡沫混凝土。之后迅速倒入事先准备好的5 cm×5 cm×5 cm 模具中,待到发泡结束,在表面覆盖一层保鲜膜,防止水分蒸发,静置1 d 后脱模,将试样放入温度为20±1 °C、相对湿度不小于90%的恒温恒湿养护箱中进行养护。

1.3 实验过程

泡沫混凝土样品的碳化实验过程如图3 所示。将达到养护期后的泡沫混凝土正方体试块,放入碳化室中,通入高纯度CO2(纯度>99%),并保持碳化室中恒定压力(0.2 MPa)至封存时间(24 h)结束,NaOH用量为矿渣质量的10%、12%和14%(对应碱当量分别为5%、6%、7%)。

图3 实验流程图Fig.3 Experimental flow chart

1.4 分析方法

1.4.1 抗压强度的测定

材料的抗压强度按照《泡沫混凝土》(JG/T 266—2011)的规定进行测试。将材料在养护箱养护3 d,在45 ℃烘箱里烘干至恒重,对材料的受压面积进行计算,记为S。抗压强度计算见式(1)。

式中:P为试样的抗压强度,MPa;F为最大破坏载荷,kN;S为材料的受压面积,m2。

1.4.2 干密度的测定

用于测定泡沫混凝土干密度的试块,其切割要求与测定泡沫混凝土抗压强度的要求相同,对样品先进行烘干处理(50 ℃的真空干燥箱),烘至恒重后进行称量,样品的质量为m,然后用直尺测量样品的长宽高,并计算样品的体积V,干密度计算见式(2)。

式中:ρ为试样的干密度,kg/m3;V为试样的体积,m3;m为试样烘干后的质量,kg。

1.4.3 孔径的测定

本次实验使用Image-Pro Plus 软件对泡沫混凝土的孔径进行分析,首先将泡沫混凝土进行切割打磨,使用数码相机对泡沫混凝土的表面拍照,然后将照片导入Image-Pro Plus 软件中进行分析,得到相应的参数。

1.4.4 流变性测试

使用Brookfield DV3T 流变仪测量料浆的流变性能,选择SC4-21 转子测量屈服应力和塑性黏度。

1.4.5 XRD 衍射分析

采用日本理学公司的D/max-2500PC 型号的衍射仪(Cu 靶,Kα 为射线源,波长为0.154 nm)对泡沫混凝土样品的水化产物进行表征。首先,将泡沫混凝土养护至规定龄期(3 d)后,将其破碎后倒入无水乙醇浸泡1 d 终止水化。终止水化后的样品放入50 ℃的真空干燥箱中烘干,然后用振动磨样机对样品进行研磨至−0.074 mm。研磨后的样品放入X-射线衍射仪中进行测试,扫描角度为5°~80°,扫描速度为8°/min,步长为0.02°。

1.4.6 SEM 分析

将养护至规定龄期的样品进行切割,切割成大小适中的试块,倒入无水乙醇终止水化1 d,终止水化后放入50 ℃的真空干燥箱烘至恒重,为了增加样品的导电性在样品表面喷金处理,使用Nova Nano SEM 450 高分辨率扫描电镜对样品进行微观形貌分析,加速电压为15 kV。

1.4.7 CO2封存含量的测定

利用TGA2 热重分析仪(梅特勒-托利多公司)对样品的水化产物含量进行分析和表征。样品的处理方式与XRD 测试相同,将经过处理的样品放入热重分析仪中进行分析测试,升温速率为10 ℃/min,温度区间设为30~900 ℃,保护气体为氮气。样品按设定速率升温至900 ℃,其中350 ℃之前主要是去除自由水和结合水,350℃~520 ℃之间主要是去除水化产物和氢氧化钙中未蒸发的水,520~850 ℃主要是碳酸钙的分解[11],通过式(3)计算二氧化碳的吸收量[12-13]。

式中:M520为样品在520 ℃的质量,g;M850为样品在850 ℃的质量,g;M1为样品烘干后的总质量,g。

2 结果与讨论

2.1 力学性能分析

图4 展示了不同NaOH 用量对泡沫混凝土力学性能的影响。由图4 可知,NaOH 用量为10%、12%和14%时,试样的干密度分别为1 268.71 kg/m3、1 289.42 kg/m3和1 351.33 kg/m3,三种密度等级均符合《泡沫混凝土》(JG/T 266—2011)中A12 级泡沫混凝土要求。NaOH 用量为10%时,抗压强度为9.67 MPa,抗压强度符合C7.5 级材料标准。NaOH 用量为12%和14%时,抗压强度分别为10.65 MPa 和10.35 MPa,抗压强度均符合C10 级材料标准。试样的干密度随着NaOH 用量的增加逐渐增加,这主要是由于NaOH能够显著增大料浆黏度,使得泡沫在搅拌过程中不断被挤压,气泡不断细化,从而使得试样密度逐渐增大。抗压强度的变化可能由于试样内部气孔和水化产物的共同作用所导致。添加适量NaOH(10%、12%)能够显著增大料浆黏度,对孔隙结构进行优化,使材料基体所受应力更加均匀,对力学性能有良好的影响。当NaOH 的用量超过12% 时,试样的抗压强度呈现下降趋势,这是因为在反应过程中存在过量的NaOH 时,过量的Na+在矿渣表面迅速反应生成的产物形成一层保护膜,使反应受阻,试样的水化产物生成量减少,从而导致试样的抗压强度减小。

图4 NaOH 用量对泡沫混凝土力学性能的影响Fig.4 Influence of NaOH dosage on mechanical properties of foam concrete

2.2 孔隙结构分析

为观察样品的孔隙分布规律,对不同NaOH 用量样品的孔隙分布进行统计分析,结果如图5 所示。由图5 可知,不同NaOH 用量下样品的孔隙分布都较为宽泛,表明样品内部的孔隙分布不均匀,这主要是因为NaOH 激发体系有较高的黏度,在搅拌过程中料浆与泡沫之间的摩擦力过大,部分泡沫受到挤压摩擦发生破裂。随着NaOH 用量的增加,大孔所占比例逐渐减小,中孔和小孔的比例逐渐增大。当NaOH 用量为14%时,样品的孔径分布与其他样品有明显差异,小孔比例增加。这主要是由于料浆黏度骤增,料浆硬化过快,大部分泡沫以小孔的形式存在,少数泡沫由于摩擦力过大而发生破裂,形成大孔。这种孔隙分布导致材料在受到外力作用时受力不均,更容易过早的断裂,导致样品强度下降。

图5 NaOH 用量对泡沫混凝土孔径分布的影响Fig.5 Influence of NaOH dosage on pore size distribution of foam concrete

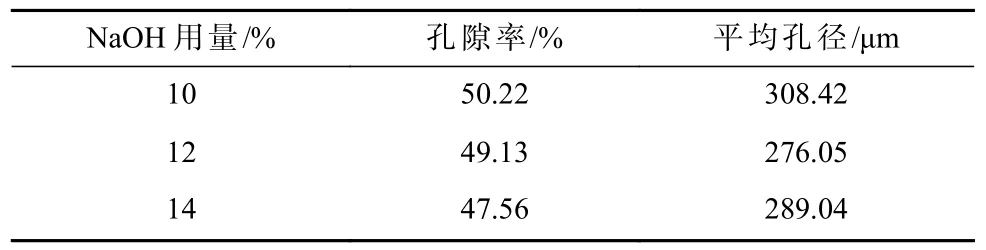

不同NaOH 用量样品的平均孔径和孔隙率见表2。由表2 可知,随着NaOH 用量的增加,样品的孔隙率大体呈逐渐减小趋势,这与干密度变化趋势一致。样品的平均孔径则呈现先减小再增大的趋势,当NaOH 用量为14%时,样品的平均孔径略有增大,这可能由于NaOH 用量过高时料浆流变性变差,导致泡沫发生破裂连通,使得大孔比例升高。

表2 不同NaOH 用量对泡沫混凝土平均孔径和孔隙率的影响Table 2 Influence of different NaOH dosages on average pore diameter and porosity of foam concrete

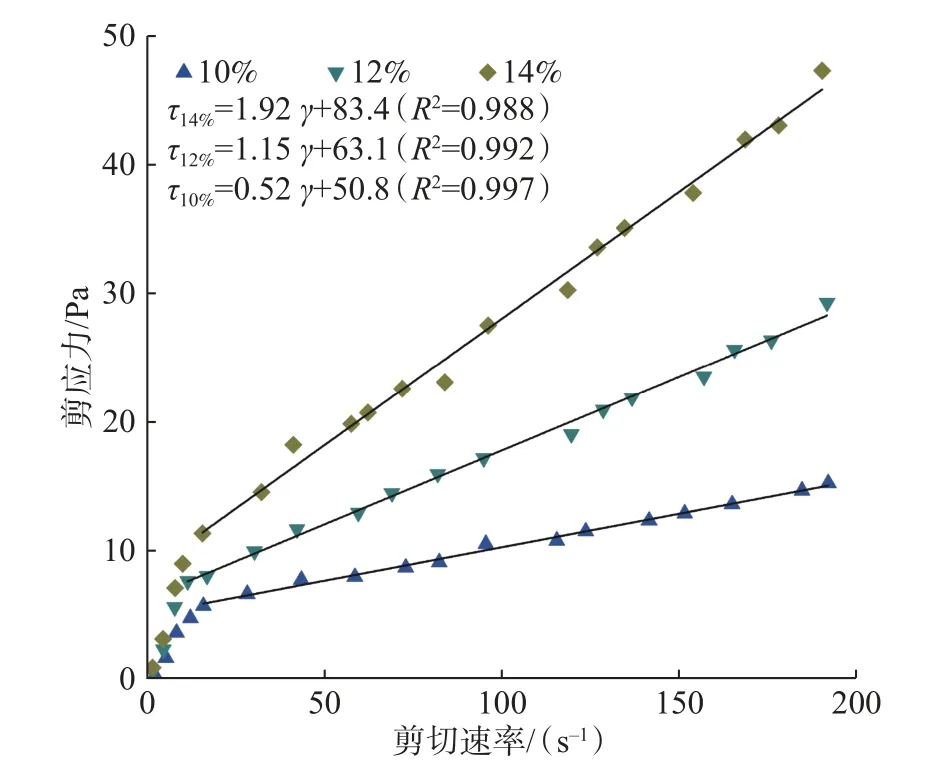

2.3 流变性能分析

用Brookfield DV3T 流变仪测量了泡沫混凝土新鲜料浆的流变特性,结果如图6 所示。由图6 可知,曲线的斜率代表料浆的表观黏度,NaOH 用量为10%、12%和14% 时,料浆的表观黏度分别为0.52 Pa·s、1.15 Pa·s 和1.92 Pa·s。NaOH 用量为14% 时,料浆的剪切变稀现象不明显,这是因为NaOH 用量过高时,放出大量热量,从而导致料浆的黏度整体偏高,产生这一现象的原因可能是因为NaOH 用量过高,反应剧烈放热,导致料浆出现速凝现象,从而使得料浆的屈服应力和黏度骤增。

图6 不同NaOH 用量下样品的剪切速率和剪切应力曲线Fig.6 Shear rate and shear stress curves of samples under different NaOH dosages

2.4 XRD 分析

为了考察NaOH 用量对水化产物的种类和含量的影响,对样品进行了XRD 分析,结果如图7 所示。由图7 可知,NaOH 激发矿渣中的主要水化产物为C—S—H 凝胶、类水滑石相(hydrotalcite-like compounds,Ht),还有部分原料中的钙铝黄长石物相。在2θ为31.5°左右出现的衍射峰为C—S—H 凝胶,在2θ为11.5°、23.3°和34.0°位 置 对 应 水 化 产 物Ht 物 相[14-15]。随着NaOH 用量的增加,C—S—H 凝胶和Ht 物相对应的衍射峰强度不断增强,这是因为随着NaOH 用量的增加,体系中OH−的浓度随之增大,为矿渣进行地质聚合反应提供了一个高碱度环境,促进了水化产物的生成。

图7 不同NaOH 用量样品的XRD 图Fig.7 XRD diagram of samples with different NaOH dosages

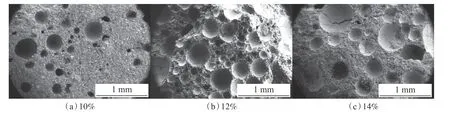

2.5 SEM 分析

借助SEM 测试技术对不同NaOH 用量样品的微观形貌进行了表征,结果如图8 所示。由图8 可知,NaOH 用量为10%时,孔隙形状为规则圆形,但是孔隙分布不均匀,表面仍然能看见部分矿渣颗粒的存在。这是因为NaOH 用量较少时,无法有效激发矿渣的胶凝活性,C—S—H 凝胶生成量较少,进而导致材料孔壁疏松,但是因为NaOH 与矿渣反应会放出大量热量会提高料浆的初始黏度,使其能够很好地包裹气泡,从而使孔隙形状多为规则的圆形,这也是在低碱用量条件下拥有较高强度的原因。NaOH 用量为12%时,孔径明显减小,大孔数量降低,小孔占比增加,孔壁有部分裂纹。NaOH 用量为14%时,试样的孔径分布并没有继续细化,孔壁上出现大量裂纹,以及部分横贯材料断面的大裂纹,这也导致在样品受到外部压力的情况下裂纹处更容易产生应力集中而过早断裂。当NaOH 用量过高时料浆内部大量放热,黏度过高出现速凝现象,在搅拌过程中泡沫受到料浆的挤压发生破裂,从而使得孔隙分布不均。

图8 不同NaOH 用量样品的SEM 图Fig.8 SEM diagram of samples with different NaOH dosages

2.6 CO2 封存量

在本文中,通过TGA-DTG 曲线评估泡沫混凝土对CO2的吸收性能。泡沫混凝土由各种水合物组成,分解温度区域随水合物类型而变化,因此测试了不同NaOH 用量样品碳化前碳化后的热重曲线,结果如图9 所示。

图9 不同NaOH 用量下样品的TGA-DTG 曲线Fig.9 TGA-DTG curves of samples under different NaOH dosages

由图9(a)和(b)可知,碳化前各样品在30~900 °C区 间 均 有 明 显 失 重,在100~200 °C 区 间 都 有C—S—H 凝胶的快速失重过程,另外,在350~500 °C 区间失重峰较小。在500~900 °C 区间是碳酸盐的分解峰,这主要是由于自试样制备过程中Ca(OH)2的碳化所致[11,16-17]。其中,在碳酸盐失重区间,3 种碳化前样品的失重率分别为4.09%、3.75%、3.57%。

由图9(c)和(d)可知,碳化后各样品在30~900 °C区间同样有明显失重。与图9(a)中不同的是样品在500~900 °C 区间的失重率为整个温度区间内的最大值,这主要是因为样品中以CaCO3为主的碳酸盐分解所致;经过计算3 种样品的碳酸盐失重率分别为10.47%、10.71% 和9.37%。与图9(b)中DTG 曲线不同的是,碳化后样品中C—S—H 凝胶的失重率较低,这意味着在碳化过程中水化产物有效吸收CO2转化成以CaCO3为主的碳酸盐。

随着NaOH 用量由10% 增加至14%,CO2封存量 分 别为80.94 kg/m3、89.74 kg/m3、78.37 kg/m3。当NaOH 用量由10%增加至12%时,体系中OH–的浓度随之增大,为矿渣进行地质聚合反应提供了一个高碱度环境,促进了水化产物的生成,因而CO2封存量有所提高。但当NaOH 用量过高(14%)时,快速生成的水化产物会覆盖在矿渣颗粒表面,形成一层致密的水化层,阻碍了矿渣的进一步水化反应。在此情况下,试样的水化产物生成量减少,导致CO2封存量降低。

3 结 论

本文探讨了NaOH 用量对矿渣基泡沫混凝土综合性能及封存CO2性能的影响,得出主要结论如下所述。

1)随着NaOH 用量的增加,泡沫混凝土的干密度逐渐增加,抗压强度先增大后减小。

2)不同NaOH 用量下样品的孔隙分布不均匀,随着NaOH 用量的增加,样品的孔隙率大致呈逐渐减小的趋势,NaOH 用量过高时料浆流变性变差,泡沫发生破裂连通,使得大孔比例升高。矿渣基泡沫混凝土水化产物主要是C—S—H 凝胶和Ht 物相,Ht物相的层状结构使得材料的孔壁不够致密,从而影响了材料的力学性能。

3)TGA 结果表明,碳化过程中水化产物有效吸收CO2转化成以CaCO3为主的碳酸盐。NaOH 用量12%时,CO2的封存量最高为89.74 kg/m3。