干扰弹发射过程中飞机弹舱结构损伤研究

王斌, 党蒲妮, 谭乐琴, 刘江华, 熊峰, 张志楠*, 豆清波

(1.航空工业第一飞机设计研究院强度设计研究所, 西安 710089; 2.航空工业第一飞机设计研究院航电系统设计研究所, 西安 710089;3.西北工业大学航空学院, 西安 710072)

随着新型制导技术的发展,各型战机面临的导弹威胁越来越大[1],机载干扰弹能够模拟目标飞机的运动特性和红外辐射特性,具有隐真示假的功能,可以有效干扰精确制导导弹[2],实弹飞行试验是测试评估干扰措施的有效手段[3]。内埋弹舱是各类作战飞行器普遍采用的布局形式,在提升飞行器躲避打击能力、降低飞行阻力、扩大作战半径、实现高马赫数巡航等方面具有突出优势,并在世界各军事强国推动下被广泛而深入的研究。

武器内埋式装载引发了许多复杂的空气动力学问题,当高速气流流过弹舱时,将有可能引发附面层分离再附、剪切层不稳定、旋涡的生成和脱落、激波和附面层相互干扰等复杂非定常现象[3],导致武器舱内存在幅值范围5~87 kPa和频率范围10~10 kHz的宽频带随机性压力脉动,此频率范围有可能接近机体耦合的固有频率[7]。

王琰等[8]通过试验得出结论,来流速度影响空腔内的噪声分布,弹舱的纯音频率也会发生变化。王显圣等[9]通过实验研究发现,当舱内噪声模态频率与结构固有频率耦合时,内埋弹舱结构响应明显增强,在噪声载荷主频位置,结构振动谱出现峰值,此时噪声/振动数据相关性最大,且耦合频率范围的噪声谱能量提高显著。沈重等[10]选取内埋弹舱典型结构进行了随机振动响应分析,表明内埋弹舱采用的加筋结构形式合理,并通过实验进行了验证。

近年来,中外学者对武器内埋弹舱的载荷环境进行了大量的实验和分析研究[10],但对弹舱结构响应的分析与验证工作进行的较少,对于飞机干扰弹发射冲击波对结构的影响更是鲜有研究。现依据发射干扰弹时飞机弹舱腹板可能出现损伤的情况,对弹舱腹板在冲击波和脉动压力作用下的动力学响应进行分析和部分实验,根据实验和分析结果,定位弹舱腹板可能出现损伤的主要原因。

1 飞机干扰弹及弹舱结构

1.1 结构说明

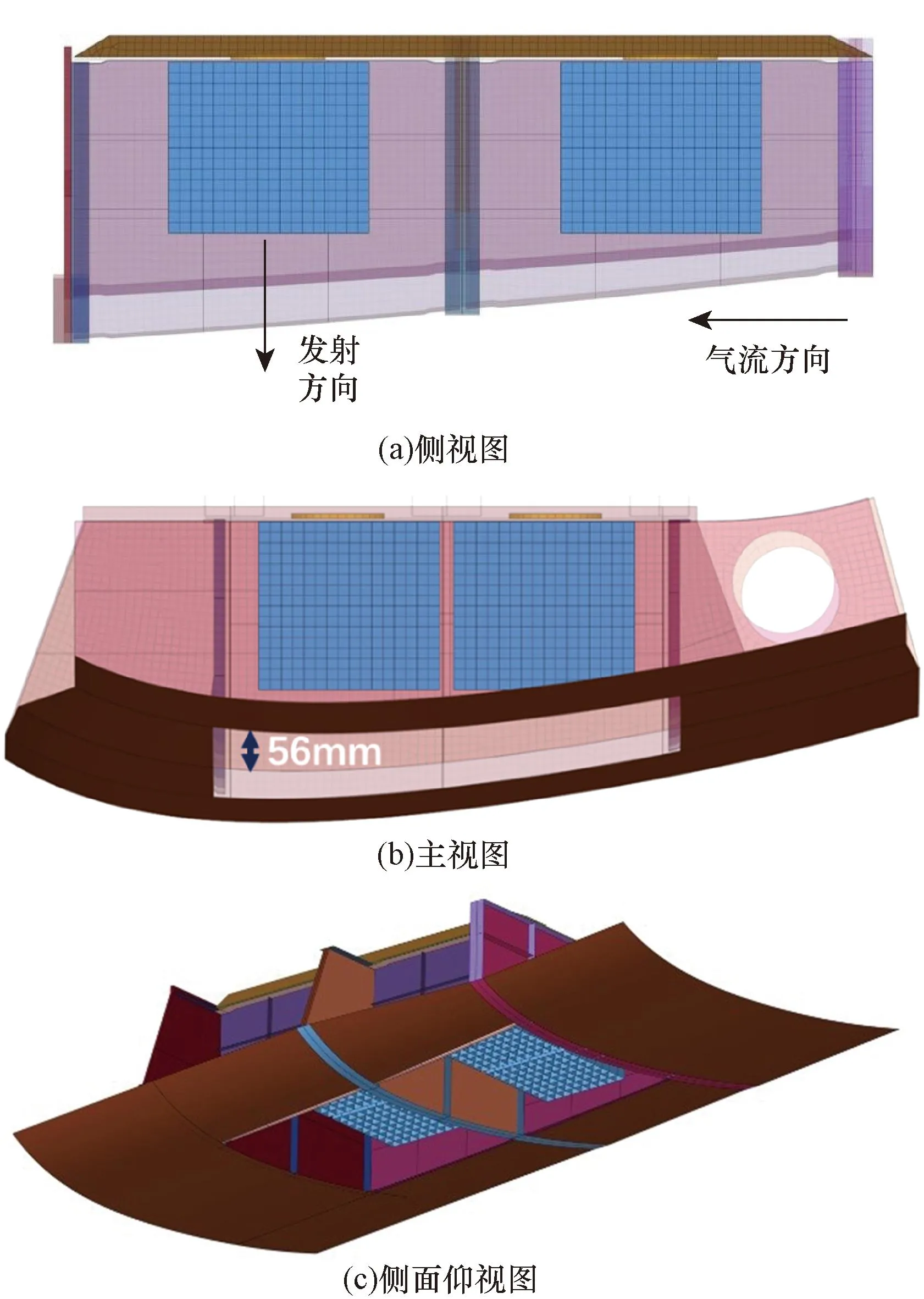

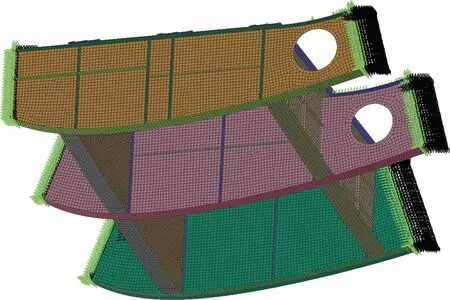

飞机干扰弹舱结构如图1所示,弹舱为封闭结构,弹舱中框将弹舱分为前后2个部分,各安装2个干扰弹发射器,下部为弹舱口盖,由于口盖和周围蒙皮需共同构成飞机气动外表面,故前框下缘与中框下缘、中框下缘与后框下缘均有约50 mm的高度差。弹舱口盖在飞机执行任务前由地勤人员打开,整个飞行期间干扰弹舱为开口状态。

图1 干扰弹舱结构示意图Fig.1 Structural diagram of jammer projectile chamber

1.2 结构载荷分析

根据弹舱实际使用情况,对弹舱结构的载荷环境进行分析如下。

(1)干扰弹发射时的后座力会对结构产生冲击力脉冲,冲击力峰值不超过4 000 N,该冲击力会首先作用于干扰弹发射器顶部的飞机横梁结构,不应造成弹舱本体结构损伤。

(2)干扰弹通过弹内火药爆炸燃烧产生的高压气体推动发射,弹体出膛后高压气体在小范围内以冲击波的方式继续扩散,该冲击波会作用舱中框腹板,可能会造成弹舱腹板结构损伤。

(3)弹舱为开口状态时会形成空腔,同时中框下部位于飞机迎风面,在高速气流的作用下,在中框腹板处会产生脉动压力,可能会造成弹舱腹板结构损伤。

为定位弹舱腹板结构可能出现损伤的主要原因,对弹舱结构在冲击波和脉动压力作用下的动力学响应进行了试验研究和数值仿真。

2 冲击波原理试验与数值仿真

2.1 冲击波原理试验

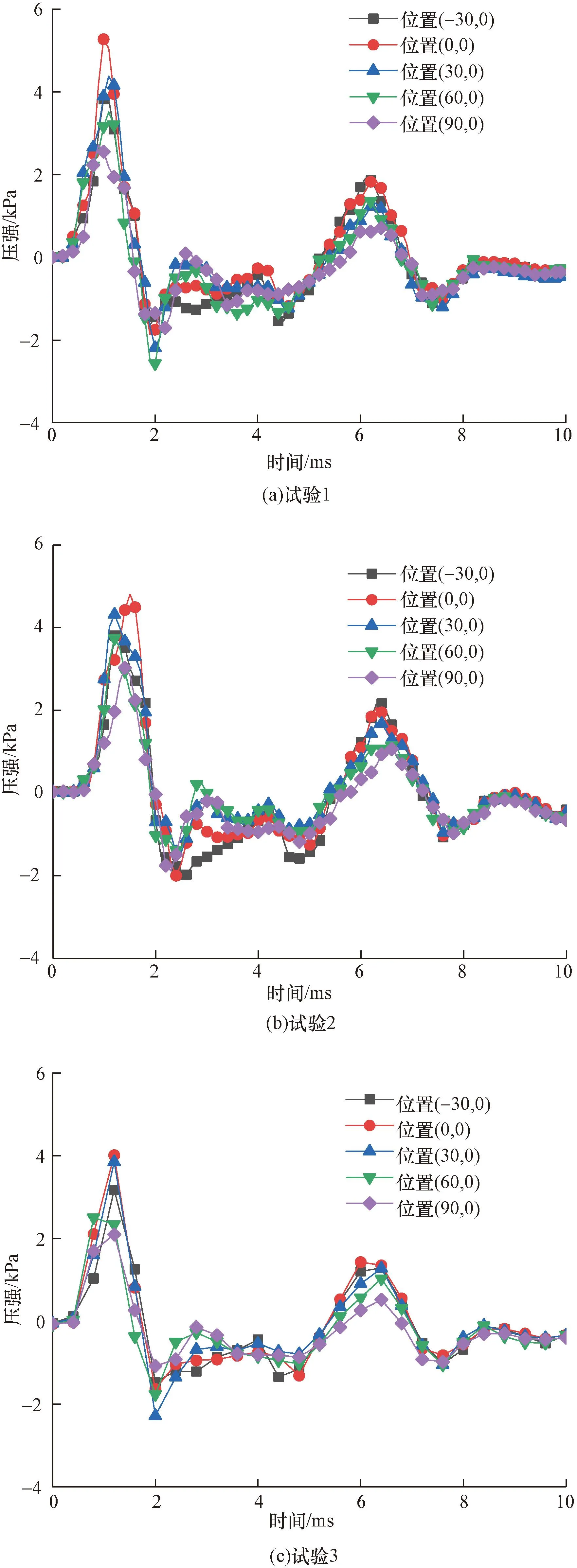

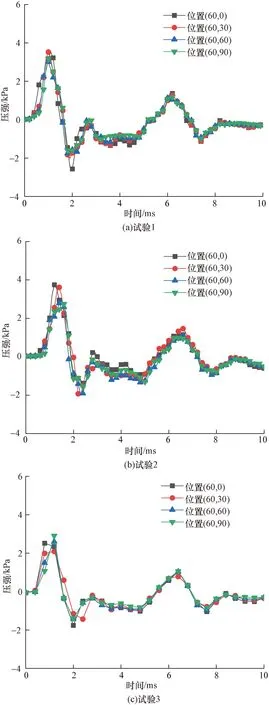

根据弹舱结构特征构造了冲击波原理试验,以获取冲击波压力载荷以及典型金属壁板在冲击波载荷下的动力学响应,试验装置、压强和应变测点位置如图2所示,压强采用压电传感器测量并粘贴于金属壁板内侧,应变采用应变片测量并粘贴与金属壁板外侧,应变测量方向垂直于干扰弹发射方向,相邻测点的间距均为30 mm。定义金属壁板传感器局部坐标系如下:X向为干扰弹发射方向且向外为正,Y向为垂直干扰弹发射方向且向上为正,与干扰弹膛口中心对应处为原点坐标(0,0),坐标值单位为mm。

图2 冲击波原理试验装置Fig.2 Device of shock wave principle test

测试试验重复3次,每次试验均在同一位置安装并发射同种干扰弹。测得干扰弹发射方向不同测点的压强变化区域如图3所示,可以看出在干扰弹发射方向的压强最大点应位于膛口平齐位置与膛口前方30 mm位置之间,冲击波载荷沿着干扰弹发射方向逐渐减小,至膛口前方90 mm处压强载荷衰减至最大载荷的1/2左右;测得垂直干扰弹发射方向不同测点的压强变化曲线如图4所示,可以看出随在垂直干扰弹发射方向的压强最大点应位于膛口中心平齐位置,冲击波载荷沿着垂直干扰弹发射方向向上逐渐减小,但变化幅度相对较小。试验中各测点的冲击波载荷随时间的变化趋势一致,冲击波载荷最初为正压载荷并在1 ms时左右达到正压峰值,后逐渐减小至负压载荷并在2 ms时左右达到负压峰值,随后冲击波载荷在零值上下震荡并逐渐衰。

图3 干扰弹发射方向压强变化曲线Fig.3 Pressure vs time in emission direction

图4 垂直干扰弹发射方向压强变化曲线Fig.4 Pressure vs time in vertical emission direction

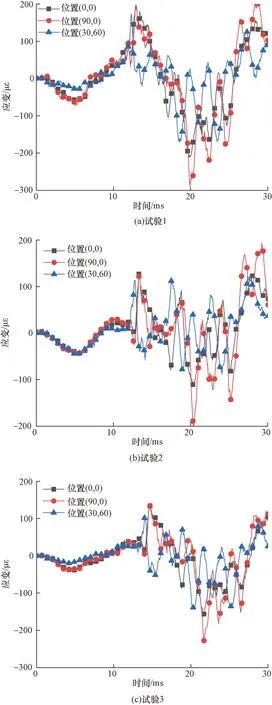

金属壁板外侧典型位置应变响应数据如图5所示,可以看出在冲击波载荷的作用下,金属壁板应变在开始受载之后5 ms左右达到最大值,最大值约为-50微应变,在14 ms左右应变信号受到干扰,金属壁板不同位置的应变变化趋势基本一致。

图5 金属壁板典型位置应变变化曲线Fig.5 Strain vs time at typical position of metal plate

2.2 试验状态分析

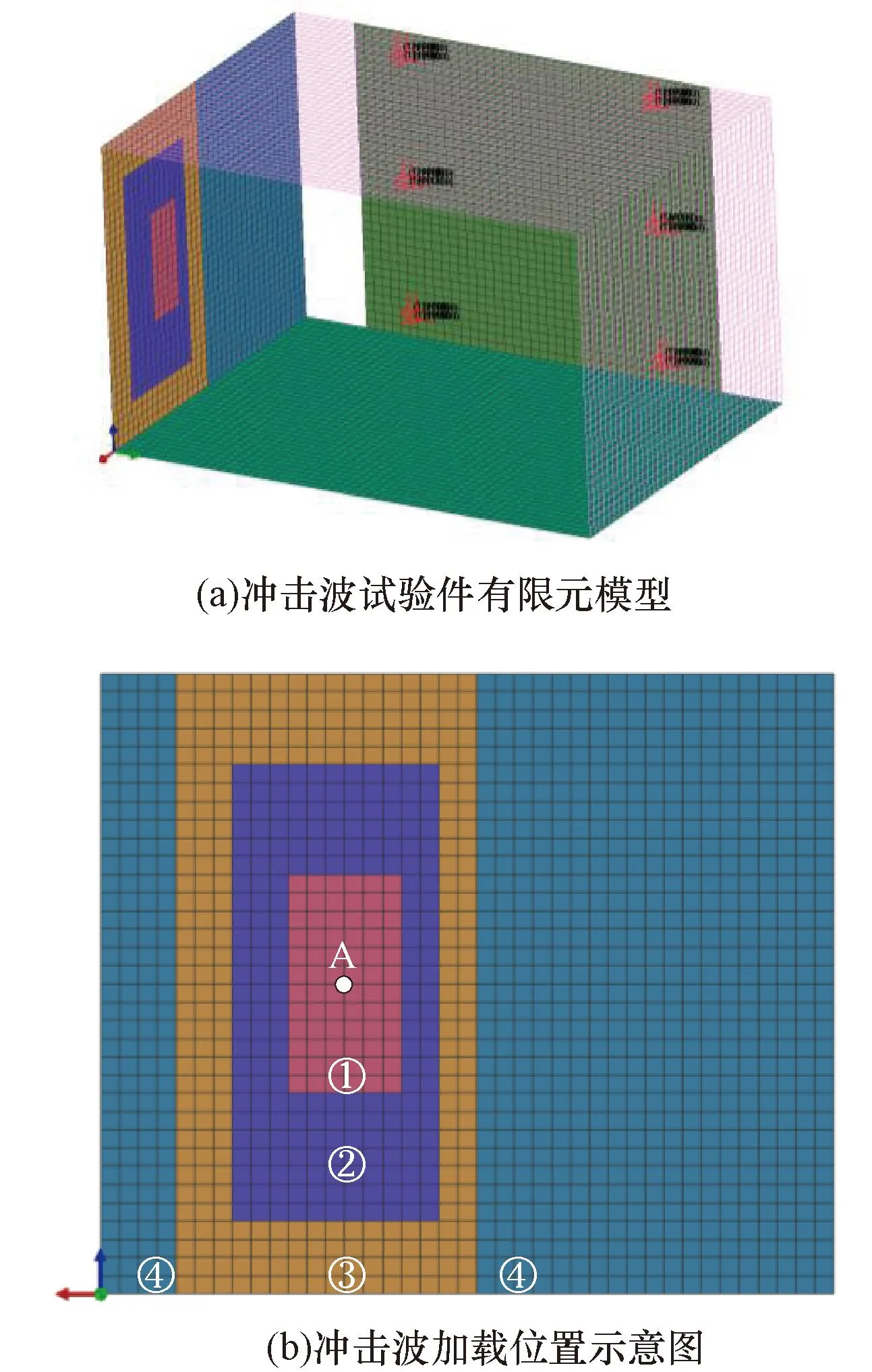

根据冲击波原理试验图纸及现场安装方式,建立有限元模型如图6(a)所示,约束试验件后部底板与支架连接位置。试验件四周金属壁板均为2 mm厚度的2A12铝合金,后部底板为4 mm厚度的2A12铝合金,弹性模量为68 GPa,密度为2 800 kg/m3。

图6 冲击波原理试验件有限元模型及加载位置示意图Fig.6 Finite element model and loading position of shock wave principle test

根据冲击波载荷实测情况,在金属壁板分3个区域[图6(b)中所示①、②、③]加载压强载荷,图6(b)中对应试验中发射器膛口中心位置,有限元模型中网格尺寸为10 mm,加载区域①的载荷取图3中坐标(0,0)位置压强曲线前4 ms数据,加载区域载②的加载区域①的载荷的1/2,加载区域载③的载荷取加载区域①的载荷的1/4,计算时长为15 ms。

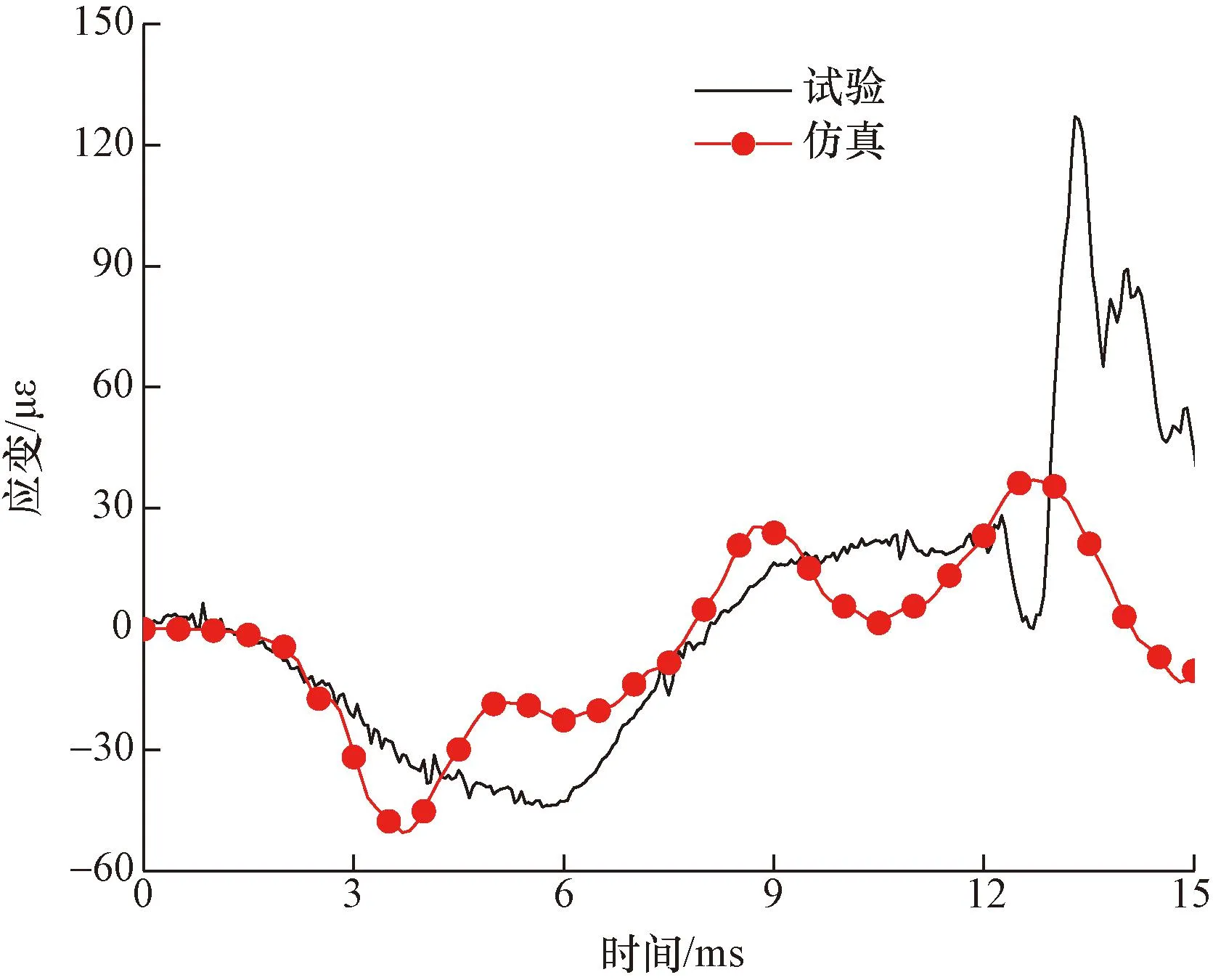

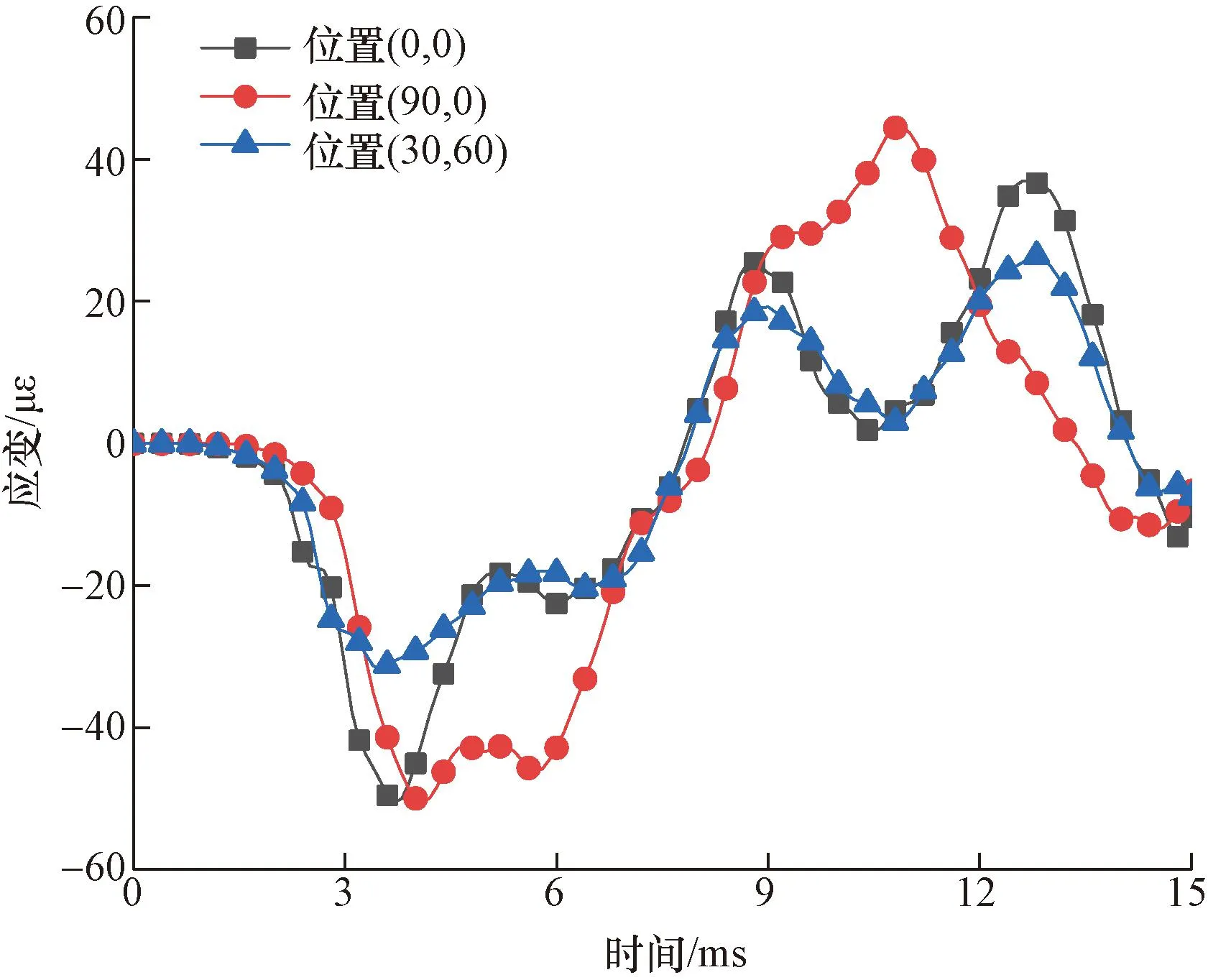

仿真结果中坐标位置(0,0)垂直于干扰弹发射方向的应变如图7所示,可以看出应变峰值及峰值持续时间与试验结果表现出了较好的一致性,仿真结果中坐标(0,0)、(90,0)、(30,60)位置垂直于干扰弹发射方向的应变如图8所示,可以看出在前15 ms内的金属壁板典型位置应变变化趋势与试验结果表现出了较好的一致性。

图7 冲击波原理试验应变与仿真结果对比Fig.7 Strain comparison between test and simulation

图8 冲击波原理试验仿真结果Fig.8 Simulation results of test

2.3 干扰弹舱响应分析

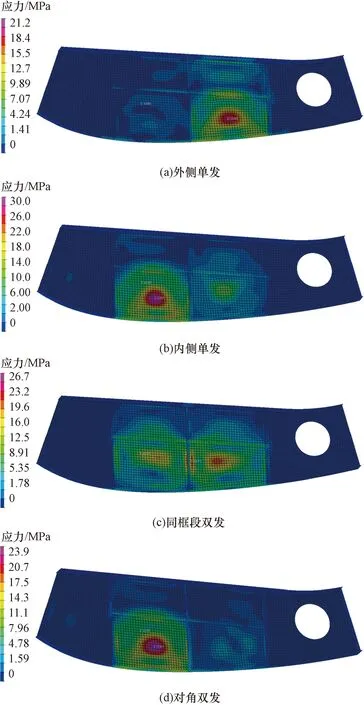

针对飞机干扰弹舱结构,采用壳单元建立结构有限元模型,模型及边界条件如图9所示,网格平均尺寸为10 mm,网格数量为38 005。结构材料为7075-T7451铝合金,中框腹板厚度为1.6 mm。考虑到干扰弹舱在使用过程中存在两发干扰弹同时发射的情况,参照冲击波原理试验仿真加载方式,计算了如下4种工况。

图9 干扰弹舱有限元模型Fig.9 Finite element model of the jammer projectile chamber

图10 干扰弹舱中框最大应力云图Fig.10 Cloud chart of maximum Stress of middle frame of jammer projectile chamber

(1)外侧单发:在外侧发射器膛口对应的中框腹板隔段加载冲击波载荷。

(2)内侧单发:在内侧发射器膛口对应的中框腹板隔段加载冲击波载荷。

(3)同框段双发:在内、外侧发射器膛口对应的中框腹板隔段同向加载冲击波载荷。

(4)对角双发:在内、外侧发射器膛口对应的中框腹板隔段反向加载冲击波载荷。

通过仿真计算发现,在冲击波载荷作用下,干扰弹舱结构最大应力出现在中框腹板隔段中心及边缘位置,单发工况下结构最大等效应力为24 MPa,双发工况下结构的最大等效应力为30 MPa,均未超过7075-T7451铝合金材料的屈服极限435 MPa。

3 脉动压力

3.1 载荷分析

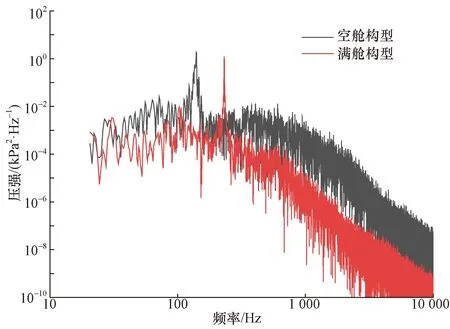

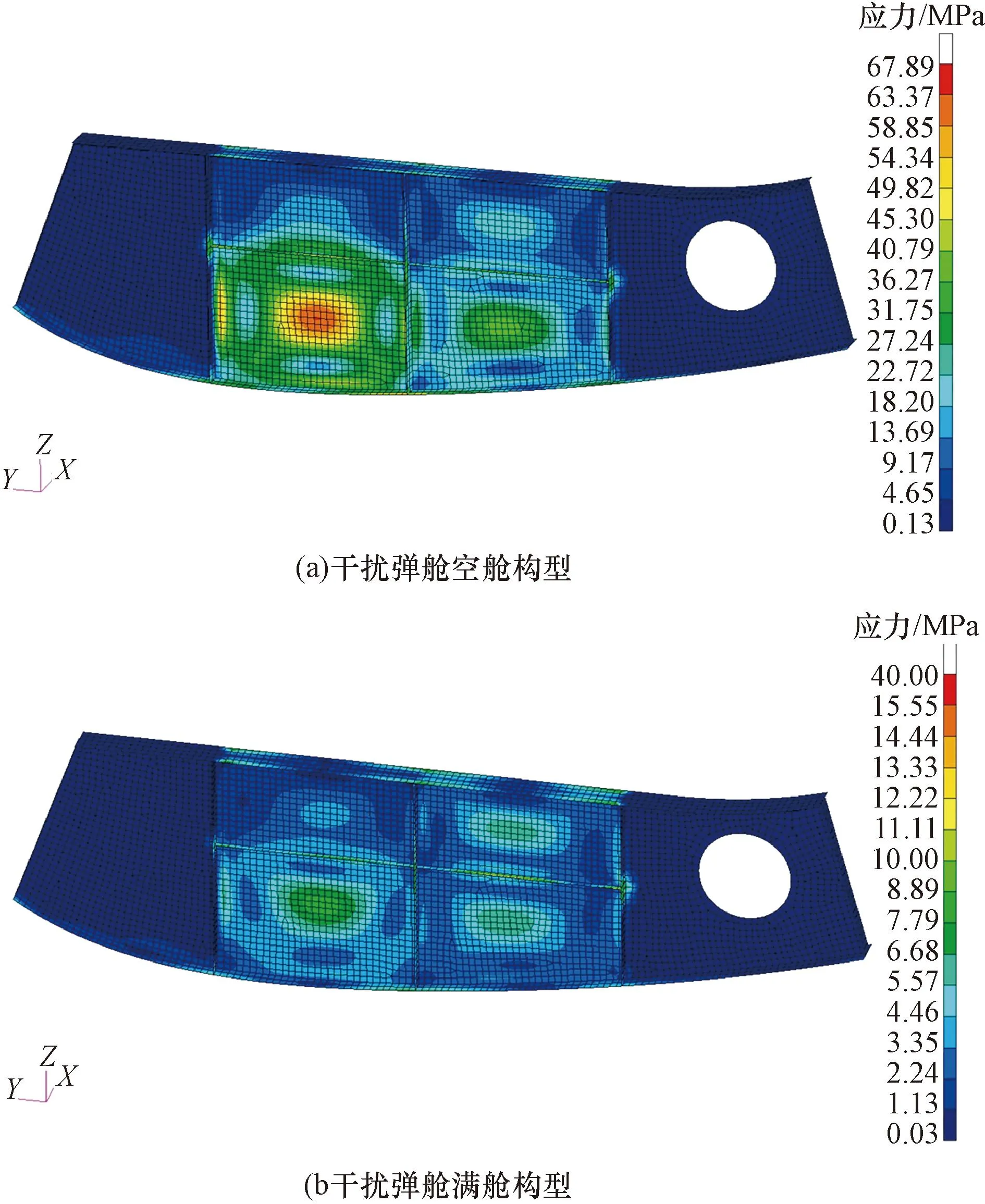

由于干扰弹发射器特殊的镂空结构,较难在非定常流场仿真中体现发射器气动细节,故作者所在单位的气动专业提供了干扰弹舱空舱构型和满舱构型两种状态下,干扰弹舱中框下部损伤区域的脉动压力载荷,如图11所示。对于干扰弹舱空舱构型,该构型对应干扰弹发射后,且忽略弹夹的存在,计算的结果比真实情况偏保守;干扰弹舱满舱构型,该构型对应干扰弹装满整个弹夹,计算的结果比真实情况偏乐观;真实的舱内脉动压力强度及频谱特性介于二者之间。从脉动压力功率谱密度曲线可以看出,呈现出典型的开式空腔流动特点,脉动压力载荷呈现出较为明显的频谱特性。

图11 干扰弹舱中框下部脉动压力载荷Fig.11 The pulsating pressure load on the middle frame

3.2 干扰弹舱响应分析

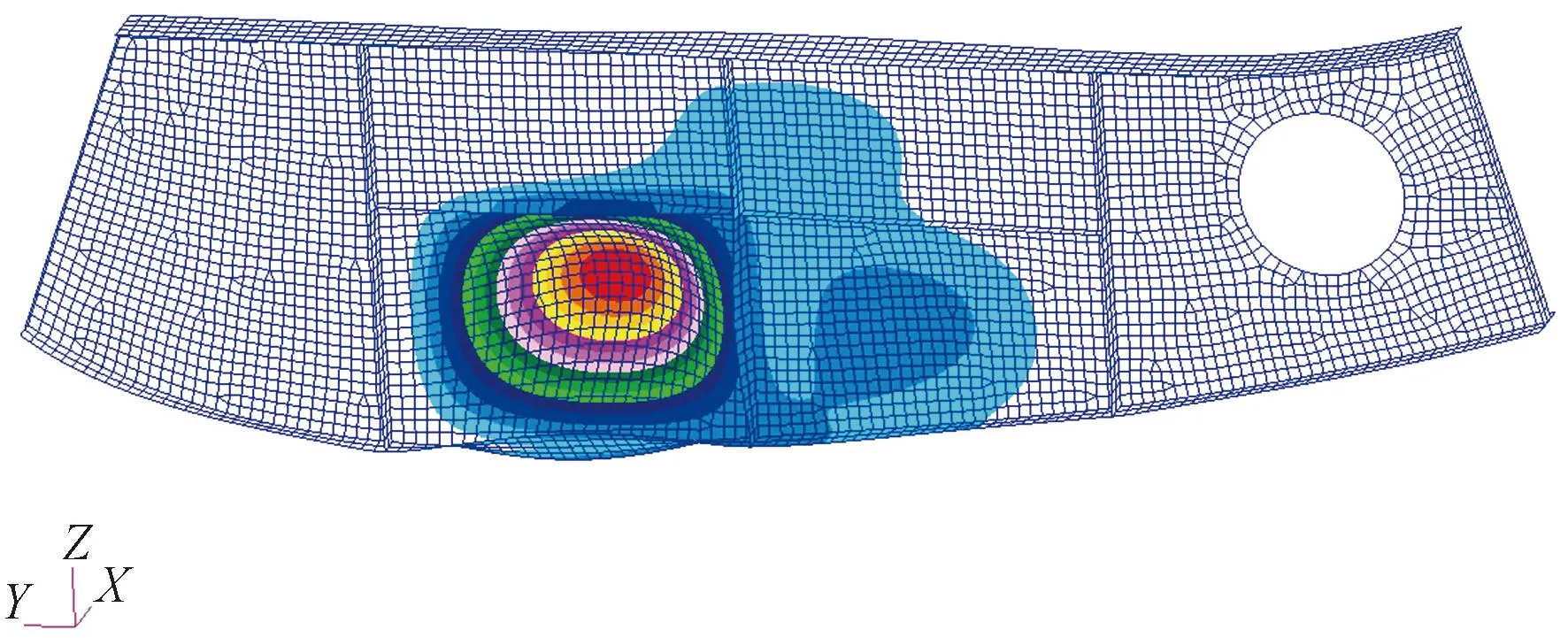

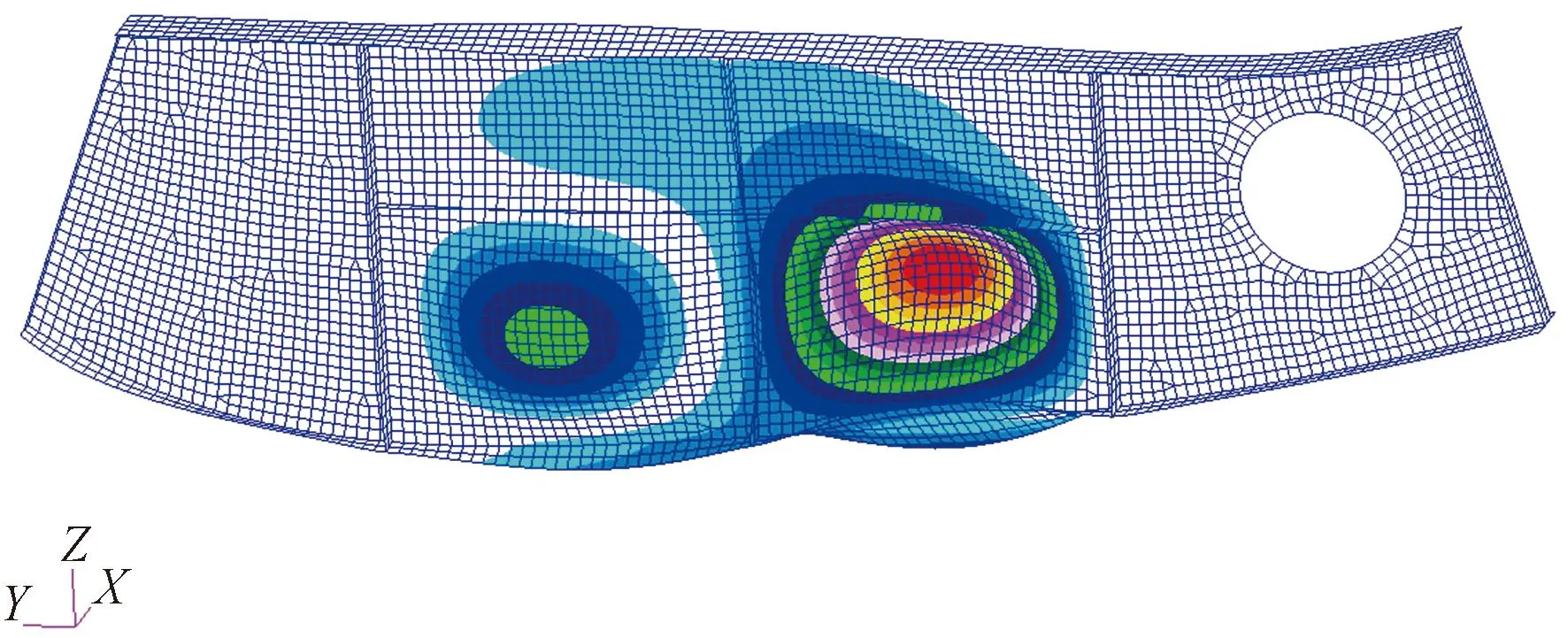

干扰弹舱中框腹板为脉动压力的主要受载区域,对该结构进行了振动特性分析,得到了中框腹板的前两阶固有频率182、200 Hz,对应模态如图12和图13所示。

图12 弹舱中框腹板一阶模态Fig.12 The first-order mode of the middle frame

图13 弹舱中框腹板二阶模态Fig.13 The first-order mode of the middle frame

空舱构型脉动压力作用下干扰弹舱中框的均方根应力云图如图14所示,最大值为68 MPa,取三倍均方根应力作为强度评估值(对应置信区间概率99.7%),中框的三倍应力均方根值最大为261 MPa。满舱构型脉动压力作用下干扰弹舱中框的均方根应力云图如图14所示,最大值为40 MPa,三倍应力均方根值最大为150 MPa。

图14 干扰弹舱中框的均方根应力云图Fig.14 Cloud chart of root mean square stress of middle frame of jammer projectile chamber

真实的脉动压力主峰频率应在139.6~231.2 Hz,压力强度应在1.132~1.841 (kPa)2/Hz,通过数值仿真发现:若主峰频率为173.6Hz、脉动压力功率谱密度峰值为1.132 (kPa)2/Hz时,中框腹板的三倍均方根应力可达567 MPa,如若主峰频率为209.6 Hz、脉动压力功率谱密度峰值为1.132 (kPa)2/Hz时,中框腹板的三倍均方根可达522 MPa。可知,当主峰频率处于173.6~209.6 Hz时,干扰弹舱中框腹板的三倍均方根应力将超过材料的强度极限505 MPa。

4 结论

通过对飞机干扰弹舱结构动力学试验研究和数值仿真,可得出以下结论。

(1)干扰弹发射所造成的冲击波载荷不至于造成弹舱腹板损伤。

(2)弹舱开口形成空腔所产生的脉动压力造成中框结构应力响应过大,很可能会造成弹舱结构腹板损伤。

(3)弹舱结构设计应尽量采用整形结构,以避免空腔流动造成的脉动压力载荷过大。

(4)弹舱空腔结构应适当加强,结构壁板的鼓动频率应当避开使用中可能出现的脉动压力主峰频率,以避免弹舱结构的共振破坏。