同轴式微通道壁面润湿性对微细气泡生成特性的影响规律

汪琴, 孙丽霞, 张玉峰, 张其久, 宁宏阳, 黄智杰

(北华大学机械工程学院, 吉林 132013)

微细气泡直径处于百微米量级,具有比表面积大、停留时间长[1-2]、传质效率高[3]和自身增压溶解等特点,使得微细气泡的应用趋于多元化。在污水治理[4]、船舶减阻[5]以及医学研究[6]等领域都凸显出可观的应用价值。

在微流控领域,研究微细通道中两相流体作用的机制具有重要意义。其中水平集法[7]、流体体积法[8](volume of fluid,VOF)和水平集-流体体积耦合法[9]等是两相流中主要的数值模拟方法。李乾等[10]提出一种多水平集函数耦合的数值方法,研究变密度流体中气泡上升的运动特性。宋春雨等[11]采用VOF的方法模拟静止凝胶中单气泡在浮力作用下的上升过程。王金城等[12]基于VOF法研究了壁面结构对三维可压缩气泡群流动的影响,通过设置长方体、椭球体和圆锥体的壁面结构来改变它们各自的参数(位置和长度),探究其对壁面附近气泡群的流动影响,结果表明,壁面结构对气泡群的拓扑结构的影响会造成壁面压力的变化。张龙艳等[13]通过分子动力学的方法,研究壁面润湿性、流体初始密度和纳米气泡在微通道凹槽内生长核化的影响规律,发现壁面润湿性对气泡核化过程具有重要的影响作用。Sheng 等[14]通过恒压法研究了T形微通道中高黏度液体的气泡生成规律,结果表明,气泡生成过程中包含膨胀、收缩和缩颈3个阶段,与低黏度液体中的填充和挤压阶段有明显的区别。Wong等[15]通过数值模拟和试验的方法研究T形管内微细气泡和微液滴的生成机制。李鹏等[16]和王月等[17]对微通道中气、液二相流体相互作用机制,开展数值模拟和试验研究,探究混合界面润湿性、液体流量和气体压强等因素对微细气泡生成特性的影响规律,通过对比发现,数值模拟和试验结果具有良好的相关性。中外学者对微细气泡的生成特性进行了大量的探索,然而,探究材料表面润湿性对微细气泡生成特性影响方面的论文相对较少。

现以微细气泡的生成特性为研究对象,探究微通道中接触角变化对微细气泡生成时间和脱离体积的影响。对微通道两相流中气体和液体流动的相互作用进行数值模拟研究;分析气体类型、气体压强和液体流量3种参数条件下,随着接触角的变化,微细气泡脱离体积和生成时间的变化规律;基于材料表面润湿性试验,探究在亲水和疏水材料上溶液的浓度对接触角的影响规律,从而获得接触角对应的浓度,并设计同轴式微流控芯片,开展微细气泡生成特性的试验研究,验证微细气泡的生成特性。系统地分析接触角的变化对微细气泡生成特性的影响。

1 材料与方法

1.1 接触角

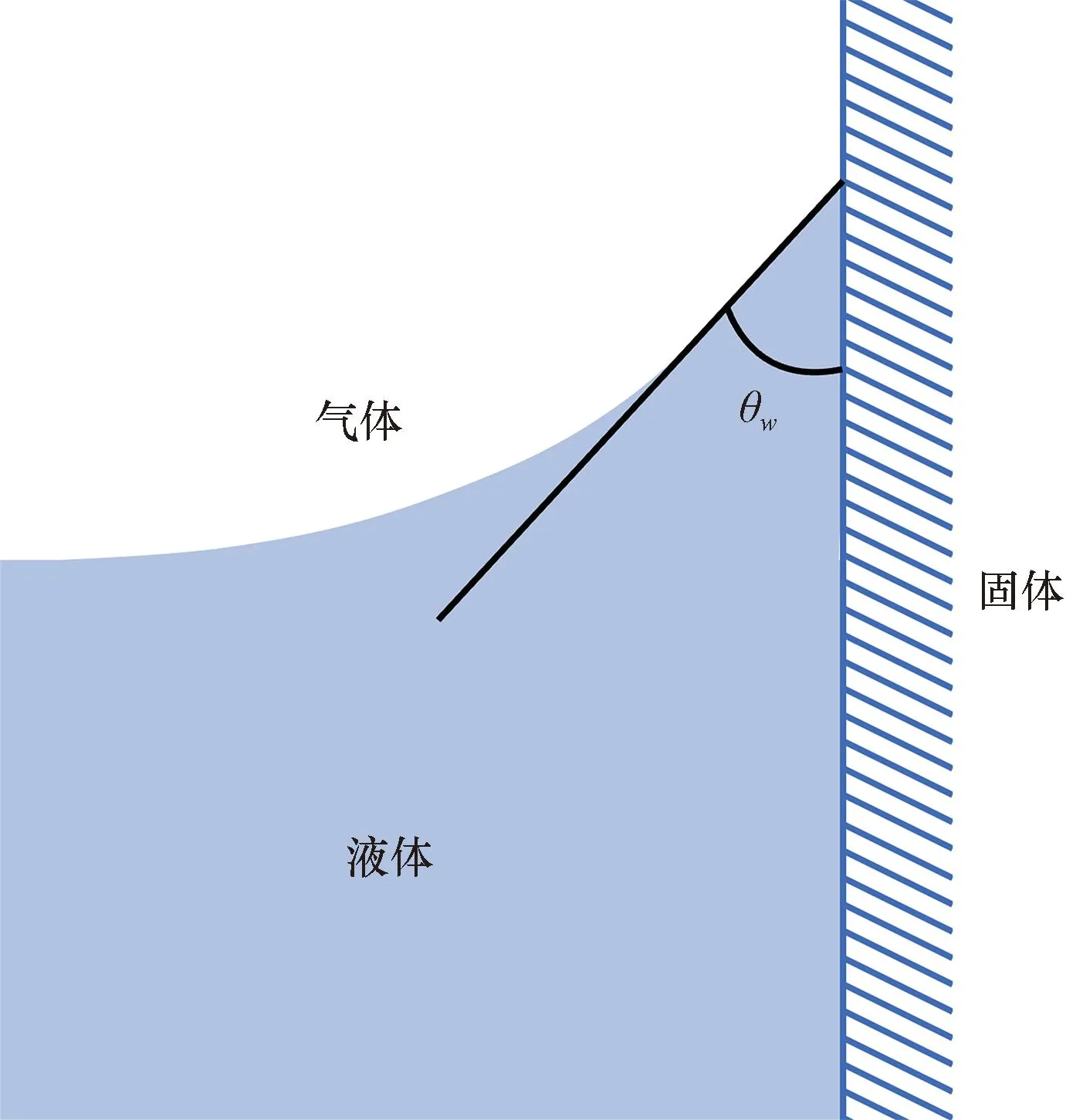

接触角是固、液、气三相相互接触时,自固液界面到气液二相分界面的切线之间的夹角,多物理场仿真软件(COMSOL Multiphysics)中用θw表示接触角,如图1所示,通常用于衡量液体对固体润湿程度的指标。

图1 接触角示意图Fig.1 Contact angle diagram

接触角的范围在0~180°,以90°为分界点,θw<90°时表示润湿性强,固相表面呈现亲水性,液相易于在固相表面附着和铺展;θw>90°时表示润湿性弱,固相表面呈现疏水性,液相不易在固相表面铺展,容易聚缩成球形液滴。

1.2 仿真模型建立

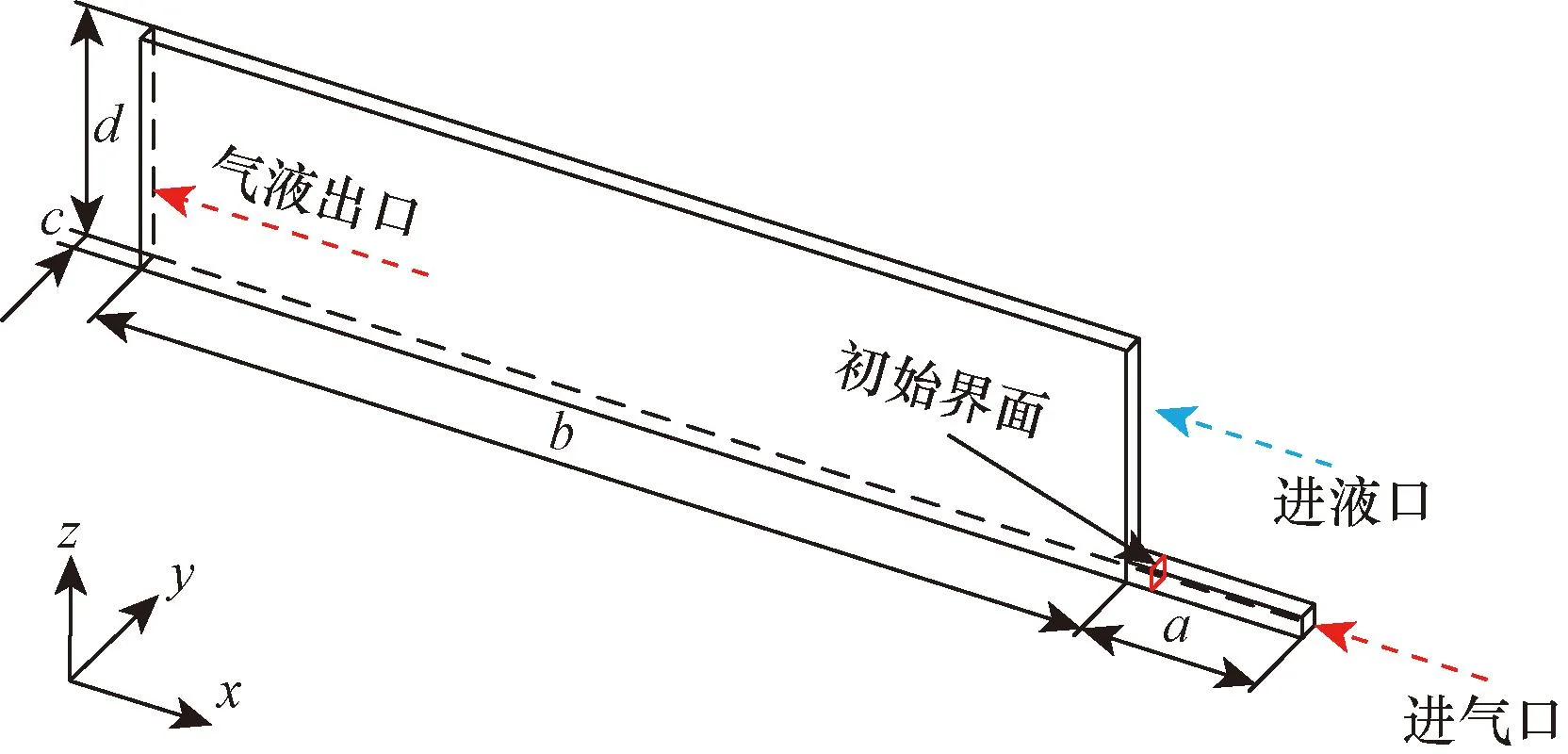

(1)几何模型。在COMSOL Multiphysics中的几何模块建立仿真模型,同轴流动聚焦仿真模型的尺寸及流体进、出口如图2所示,其中气体通道高为0.03 mm。

a=0.50 mm;b=3.50 mm;c=0.50 mm;d=0.75 mm

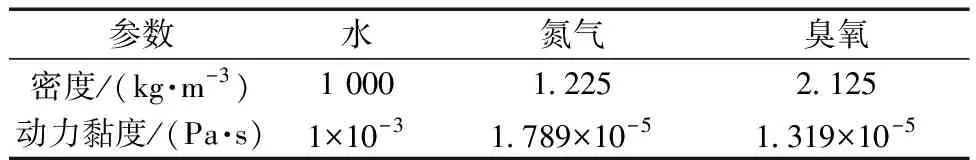

(2)初始条件设置。建立仿真模型时,气液二相的参数设置如表1所示,作为模型的初始条件。

表1 初始条件设置参数表Table 1 Initial condition setting parameter table

(3)边界条件设置。在仿真过程中不考虑热量交换,以初始界面为边界点,初始边界左边的区域代表液相,右边的区域代表气相,如图2所示。假设微通道中的流体是理想的牛顿流体,流态为层流,雷诺数Re≪1,模型边界条件设置如下:①入口边界条件:液体和气体均以恒定流速流入微通道;②出口边界条件:气液二相出口压力为恒定值;③对称边界条件:选取整个模型的1/4作为仿真模型,设置为对称模型以便于计算;④微通道壁面边界条件:微通道壁面设置为润湿性边界,通过改变接触角大小来改变微通道壁面的润湿程度。

2 结果分析

2.1 微细气泡的脱离体积计算

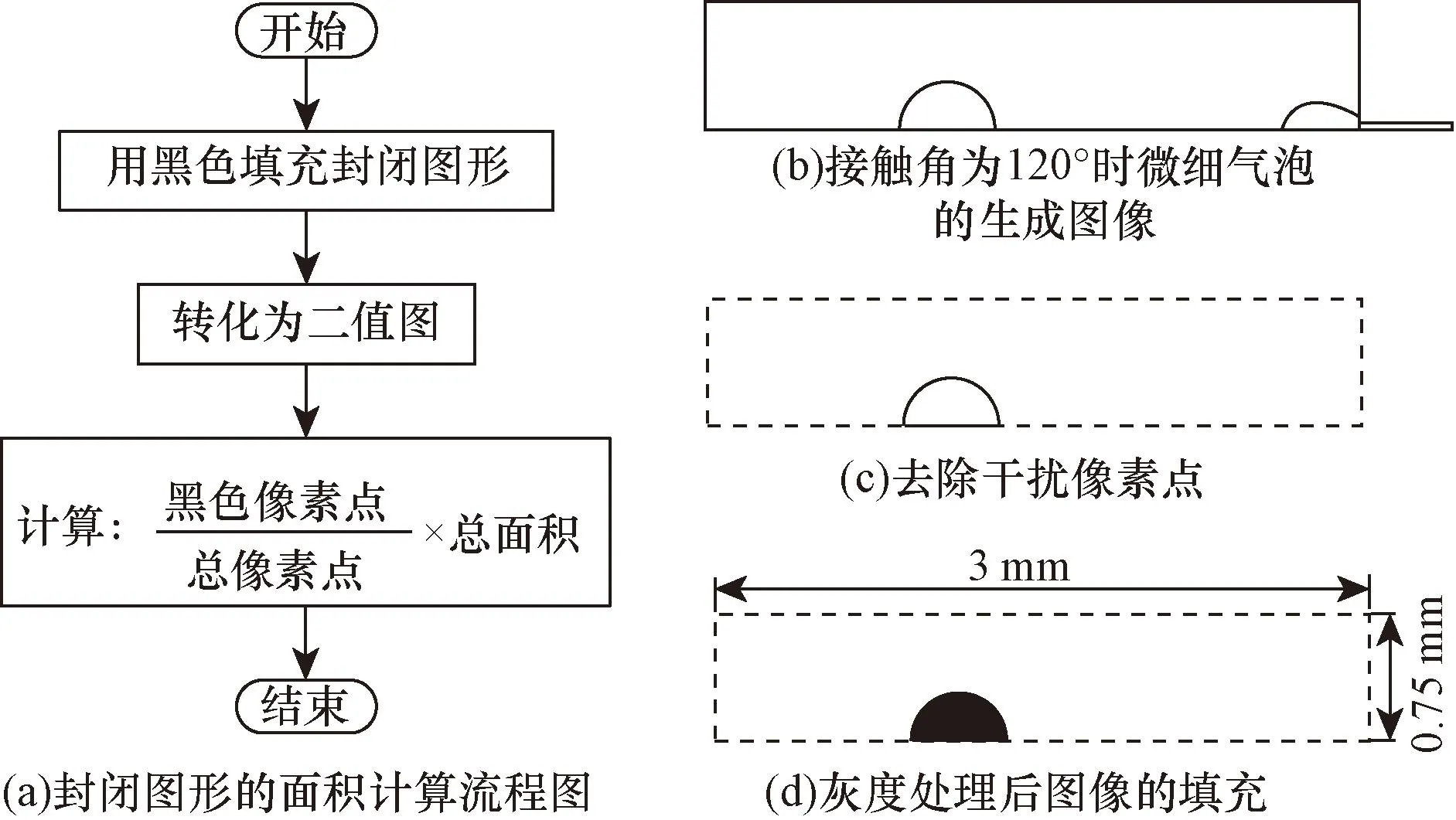

在仿真结果中将模型边界和气泡轮廓的颜色调成黑色,便于图像处理;图3(a)为封闭图形的面积计算流程图,其中图3(b)、图3(c)和图3(d)为对应的处理过程,最后通过计算像素点的方法计算图3(d)中封闭图形的面积。则封闭图形的面积S1为

(1)

图3 脱离气泡的面积计算Fig.3 Calculation of the area of detached bubbles

式(1)中:n为黑色像素点;m总像素点;S为图3(d)中的总面积。

由于该模型为对称模型,则微细气泡的脱离体积Vb为

Vb=2S1h

(2)

式(2)中:h=2c;c为仿真模型的拉伸厚度。

2.2 微细气泡的生成图像

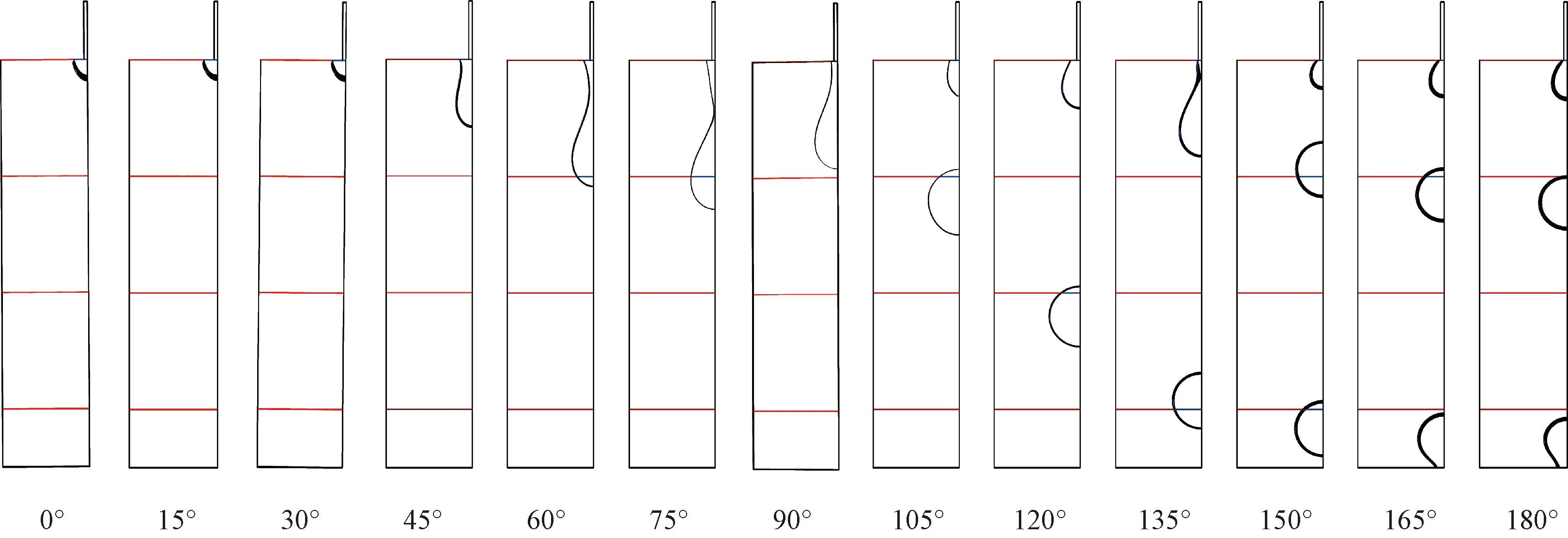

在开展微通道中两相流动聚焦的数值模拟过程中,根据试验获得的液体流量和气体流速设置为仿真的初始条件,该初始条件为:氮气为气源,气体流速为0.41 m/s,液体流量108 mL/h,接触角在0~180°,每次接触角的递增梯度为15°,选取生成时间为0.018 s时xz平面微细气泡的生成图像,如图4所示。

图4 微细气泡的生成图像Fig.4 The generation image of microbubble

图4表明,在同一条件、相同时间节点,随着接触角的增大,微细气泡距离出口的位置越远,且生成气泡的数量也随之增加,接触角在0~30°不产生气泡,其中不同接触角对应的气泡脱离粒径不同,对应的单个气泡到达微通道的位置也不同,说明微细气泡从生长到脱离这一过程所需的时间不同,即生成时间不同;上述情况表明,接触角大小影响着微细气泡的脱离粒径和生成时间;其中脱离粒径反映生成气泡的大小,而生成时间反映生成气泡速率的快慢,这两个参数是评价气泡生成特性的核心指标,即脱离体积越小和生成时间越短,越能体现出微细气泡优越的生成特性。

2.3 微气泡生成特性影响因素分析

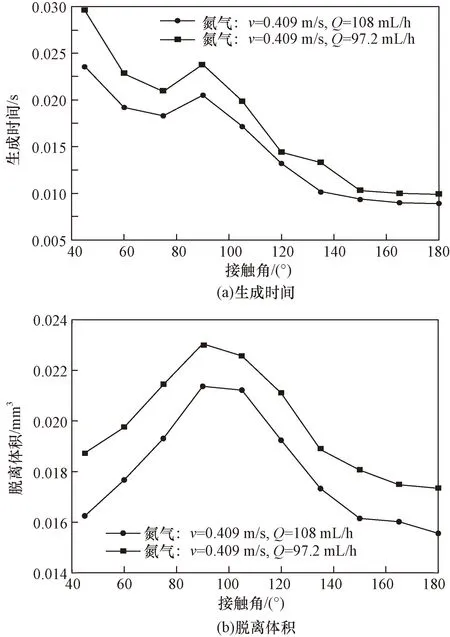

在数值模拟过程中,分别探究不同液体流量、气体流速和气体类型条件参数下,接触角变化对微细气泡生成特性的影响规律,分别如图5~图7所示。

图5 不同液体流量下微细气泡生成特性随接触角增大的变化曲线图Fig.5 The variation curve of micro-bubble formation characteristics with the increase of contact angle under different liquid flow rates

图5(a)表明,随着接触角增大,两种液体流量下微细气泡的生成时间的变化规律总体呈现下降趋势,其中90°接触角为分界点,且为生成时间的第二峰值点,当氮气的流速恒定时,微细气泡的生成时间随液体流量的增大而减小。图5(b)表明,随着接触角的增大,微细气泡的脱离体积呈现出先增大后减小的趋势,当接触角等于90°时,脱离体积达到峰值。当氮气的流速恒定时,微细气泡的脱离体积随液体流量的增大而减小。

图5(a)和图5(b)表明,当接触角等于90°时,微细气泡的气泡壁与固体壁面的接触面积最大,导致微细气泡受到较大的黏滞阻力,增加气泡的生成时间,而气体流速恒定,从而增加气泡中气体的含量,使得微细气泡的体积变大,因此接触角等于90°时微细气泡的生成特性最差。当接触角大于90°时,液滴在固体表面表现出疏水性,此时微细气泡的生成时间和脱离体积都呈现出稳定的下降趋势,说明润湿性越弱越能体现出微细气泡良好的生成特性。

图6(a)表明,随着接触角增大,两种气体流速下微细气泡的生成时间总体呈现出下降的趋势,微细气泡的生成时间在90°前先减小后缓慢增大,90°后呈下降趋势;当液体流量恒定时,微细气泡的生成时间随氮气流速的增大而减小。图6(b)表明,随着接触角增大,微细气泡的脱离体积呈现出先增大后减小的趋势,其中90°接触角为脱离体积的峰值;当液体流量恒定时,与生成时间变化趋势不同的是,微细气泡的脱离体积随氮气流速的增大而增大,说明流速的增大导致了气泡体积变大。

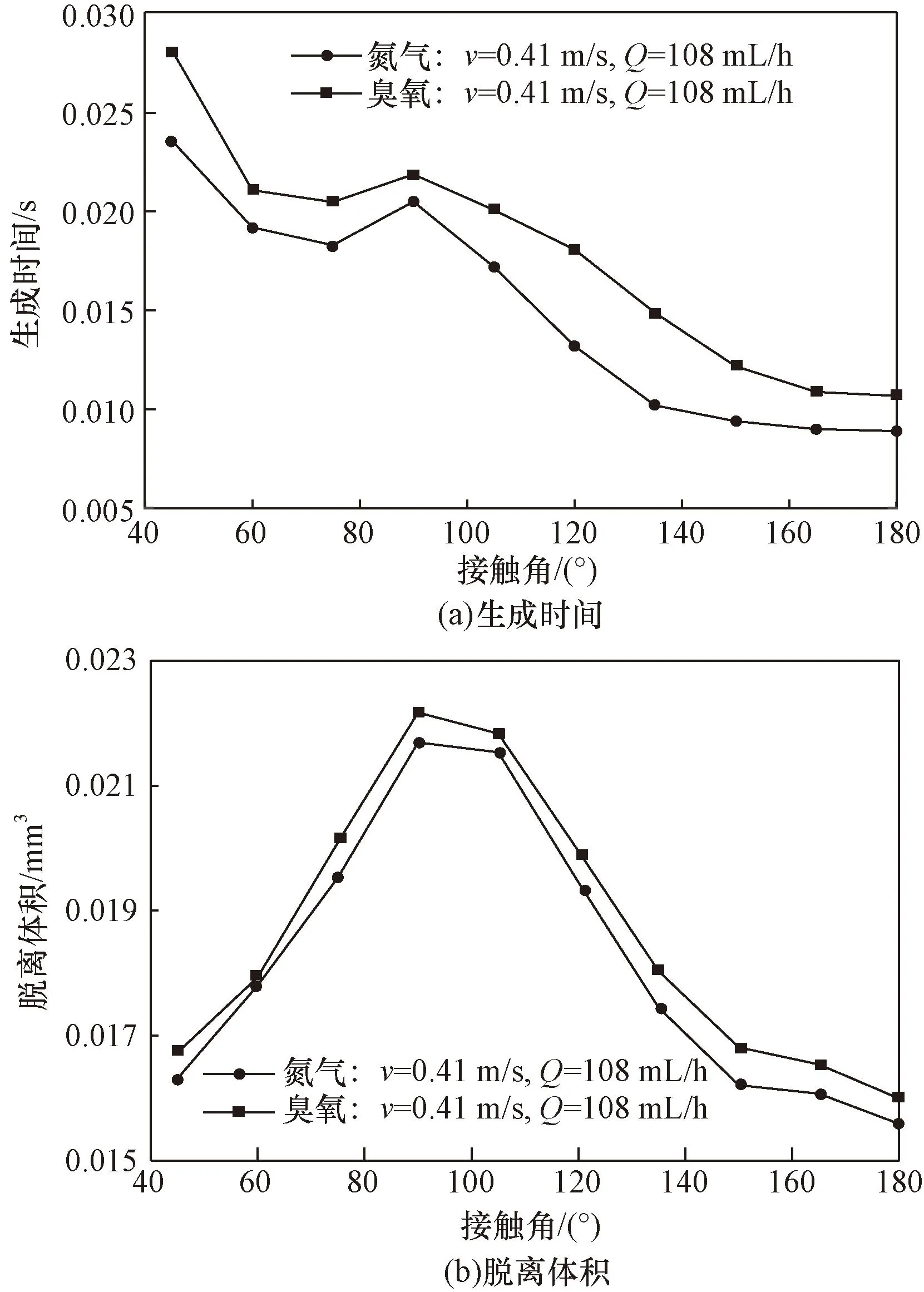

图7(a)表明,随着接触角的增大,两种气体类型下微细气泡的生成时间总体呈现下降趋势,90°接触角为生成时间的分界点,当液体流量和气体流速恒定时,臭氧条件下微细气泡的生成时间比氮气条件下的大。图7(b)表明,随着接触角的增大,微细气泡的脱离体积总体呈现出先上升后下降的趋势,其中90°接触角为脱离体积的峰值,当液体流量和气体流速不变时,两种气体类型下,微细气泡脱离体积的变化趋势不明显,臭氧条件下的脱离体积略大于氮气条件下。气体类型的不同导致气体密度、动力黏度、表面张力等参数不同,导致其与微通道壁面之间的接触角不同,进而影响微细气泡的生成特性。

图7 不同气体类型下微细气泡脱离体积随接触角增大的变化曲线图Fig.7 Vriation curve of micro-bubble detachment volume with the increase of contact angle under different gas types

从图5~图7可以看出,3种次变量条件下,随着接触角增大,微细气泡生成时间的总体变化趋势相同,脱离体积的总体变化趋势相同,阐释了接触角对微细气泡生成特性影响的一般规律。

3 微通道壁面润湿性影响因素试验验证

3.1 典型材料表面润湿性试验研究

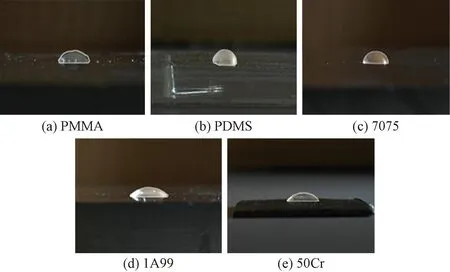

针对典型材料表面润湿性,开展有聚甲基丙烯酸甲酯 (polymethyl methacrylate,PMMA)、聚二甲基硅氧烷 (polydimethylsiloxane,PDMS)、硬铝合金7075、铝合金1A99、合金结构钢50Cr 5种材料表面的润湿性试验研究。图8以纯净水为代表,拍摄了液滴在5种典型材料表面的液滴形态,图中可以看出,不同材料表面液滴的表观形态不同,即液滴的接触角不同。

图8 纯净水在典型材料表面的液滴型态Fig.8 The droplet shape of pure water on the surface of typical materials

为探究接触角的变化对微细气泡的生成特性的影响,需要选择具有对比性的试验数据来验证仿真模型,根据仿真分析可知,90°接触角为微细气泡生成特性和亲疏水性的分界点,因此试验中需探究接触角小于和大于90°时微细气泡的生成特性。在材料选择的过程中,发现具有透明性质PMMA为亲水材料,其水滴的接触角小于90°,而PDMS为疏水材料,其水滴的接触角大于90°;通过图像处理的方法测得纯净水液滴在PMMA上的接触角为65.3°,在PDMS上的接触角为102.6°。在验证微细气泡的生成特性的过程中,两个数据往往不足以客观地评价仿真模型的准确性,因此通过改变溶液浓度改变接触角的大小,以获取更多的试验数据。对于纯液体而言,随着温度的升高其表面张力减小,故随着温度的升高其接触角将变小,即对固体表面的润湿性能增强。而对于二元物系而言,混合组分之间的相互作用可以增大或减小表面张力,从而改变混合溶液对固体表面的润湿性能。

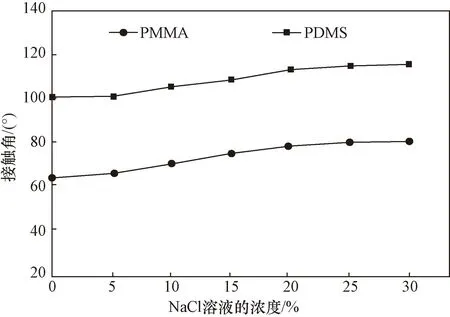

相对于控制温度来改变液滴的接触角大小,改变溶液浓度来改变接触角的大小更加容易,且精确度更高。因此,在室温下开展氯化钠(NaCl)溶液浓度对接触角大小影响的试验。试验过程中,通过向纯净水中添加质量分数为0~30% NaCl进行试验,每次试验增加质量分数为5%的NaCl,通过控制变量的方法在PMMA和PDMS的表面进行试验。高速摄像机水平拍摄液滴在固体表面的接触角,最后通过MATLAB图像处理的方法测量液滴的接触角,获得液滴的平均接触角如图9所示。

图9 不同浓度液滴在PMMA和PDMS表面的接触角Fig.9 Contact angle of droplets with different concentrations on the surface of PMMA and PDMS

图9表明,随着NaCl溶液浓度的增加,液滴在固体表面的接触角缓慢增加,液滴在不同材料表面的接触角不同,说明材料本身属性和溶液浓度影响液滴在材料表面的接触角大小;随着NaCl溶液浓度的变化,其液滴在PMMA上接触角的变化范围为65.3°~81.6°,在PDMS上接触角的变化范围为102.6°~116.4°。

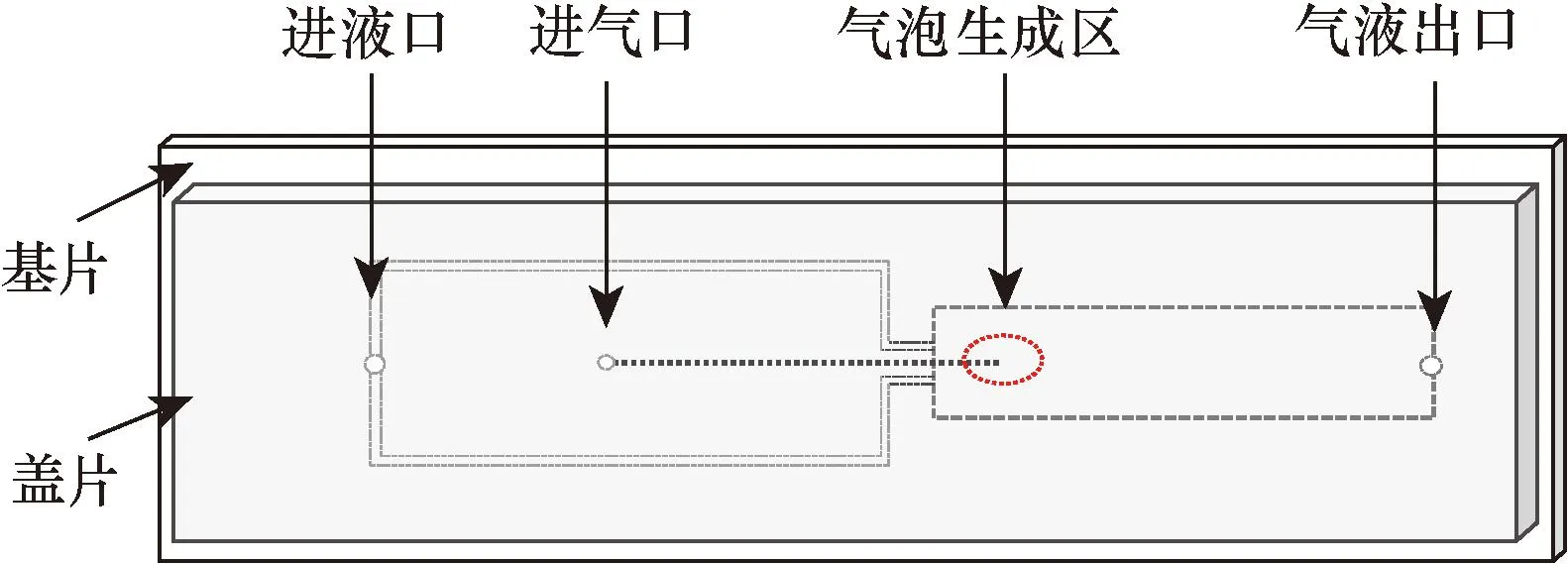

3.2 同轴式微流控芯片

基于同轴流动聚焦原理,根据上述材料表面润湿性试验,用PMMA和PDMS两种材料设计两款相同结构微流控芯片,芯片由基片、盖片组成,其结构如图10所示。

图10 同轴流动聚焦微流控芯片结构图Fig.10 Sructure diagram of coaxial flow focusing microfluidic chip

芯片内的微通道通过光刻和蚀刻技术进行加工;其中通道的深度均为0.1 mm,气体通道宽为0.06 mm,液体通道宽为1.5 mm。实际试验中,测试的液体和气体分别流进各自的通道,气液两相聚焦产生微细气泡。

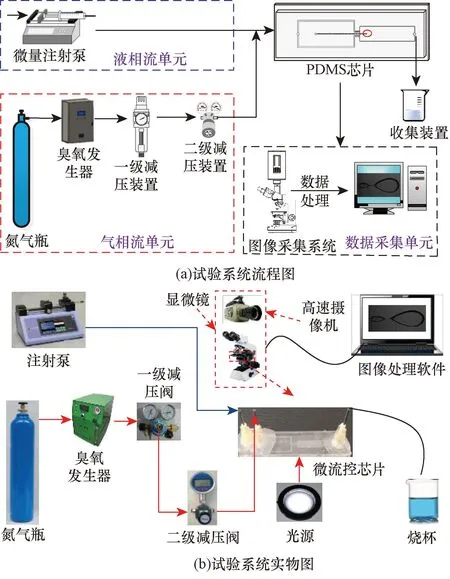

3.3 微细气泡生成特性测试系统

搭建以同轴式微流控芯片为研究对象的测试系统,验证微细气泡的生成特性,如图11所示。该系统由液相流单元、气相流单元和数据采集单元组成;在液相流单元中,微量注射泵直接向微流控芯片提供流量稳定、可调的液体,而气相流单元中,则需要两次调压后才能向微流控芯片提供稳定、可调的气体压强,在数据采集单元,图像采集系统采集微流控芯片中微细气泡的生成图像,最后通过计算机处理对图片和数据进行分析。

图11 微细气泡生成特性试验系统图Fig.11 Test system diagram of microbubble formation characteristics

4 模拟数据可靠性分析

为验证壁面润湿性对微细气泡生成特性的影响,进行了试验研究,选择特定工况:液体流量为108 mL/h,氮气的流速设置为0.41 m/s,NaCl溶液的浓度根据接触角大小反求。调整溶液浓度,使液滴在PMMA表面的接触角在65°~80°区间,PDMS表面的接触角在105°~115°区间,试验过程中按5°为一个梯度递增,通过高速摄像系统拍摄微细气泡的生成过程。

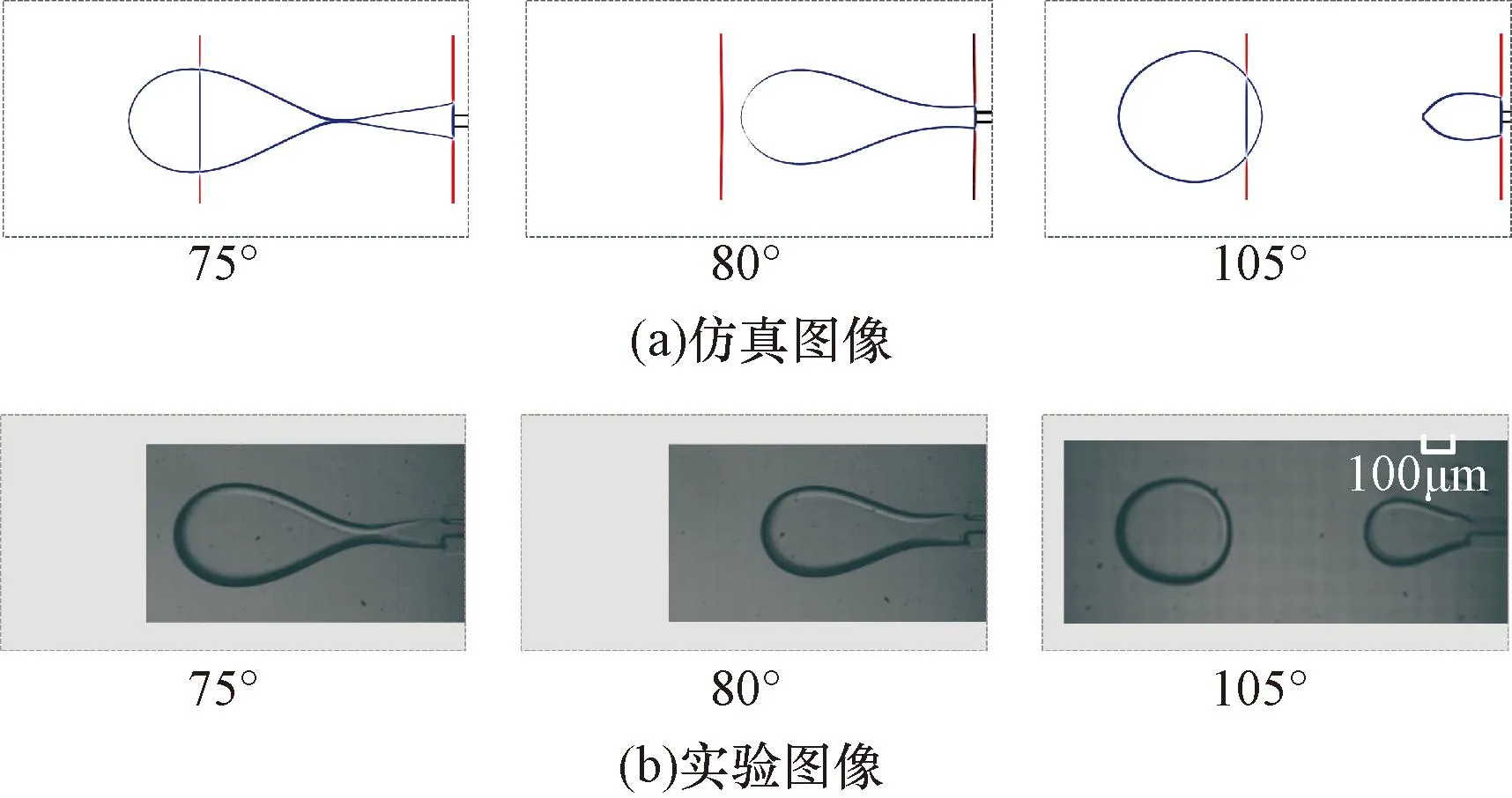

图12对比了相同时间(0.018 s)不同接触角(75°、80°、105°)下微细气泡的镜像仿真图像与试验图像。发现仿真和试验中气泡的轮廓具有较好的相似性,且在相同时间,不同接触角下微细气泡的生成形态不同,到达微通道的位置也不同,验证了接触角变化对微细气泡生成特性的影响规律。

图12 仿真与实验图像Fig.12 Simulation and experimental images

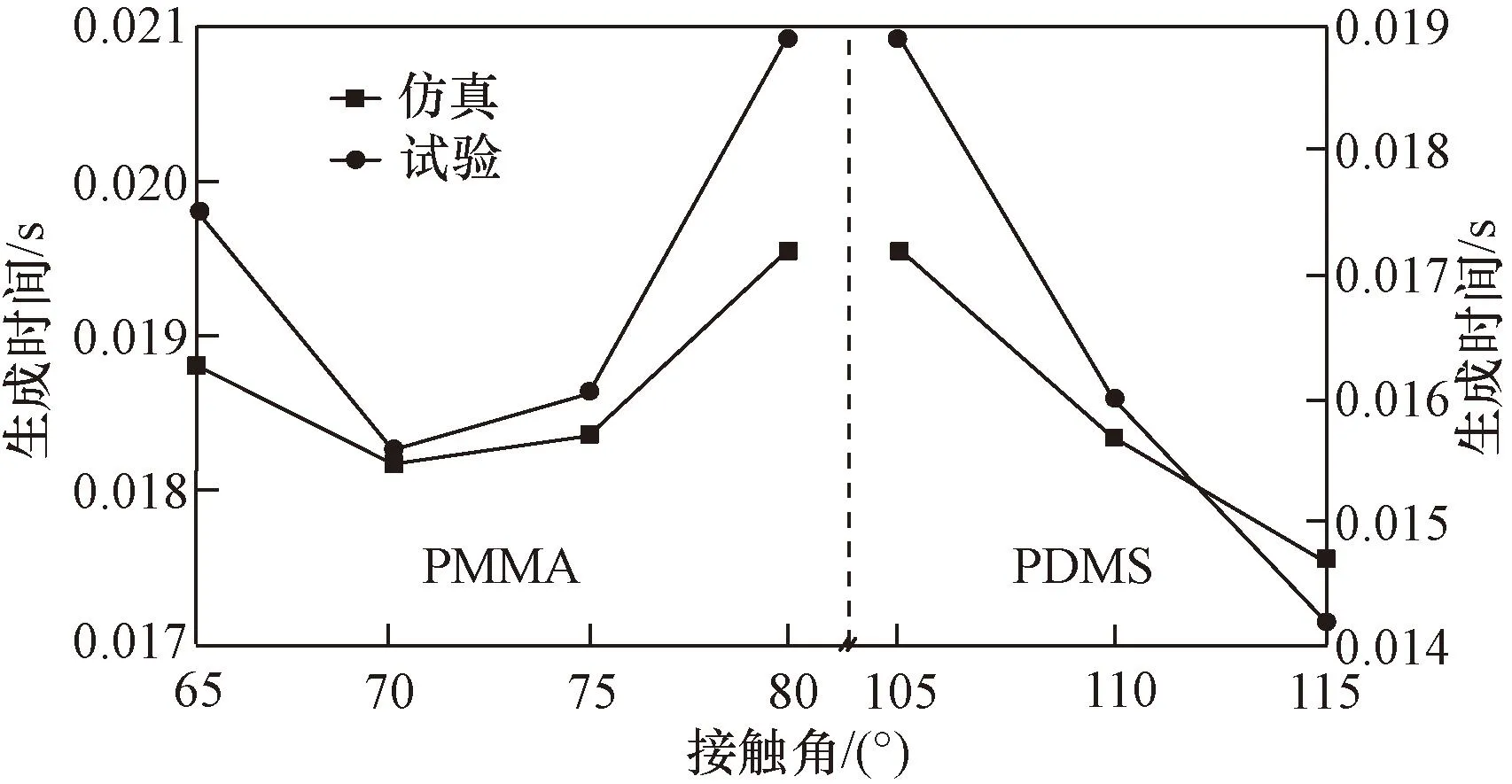

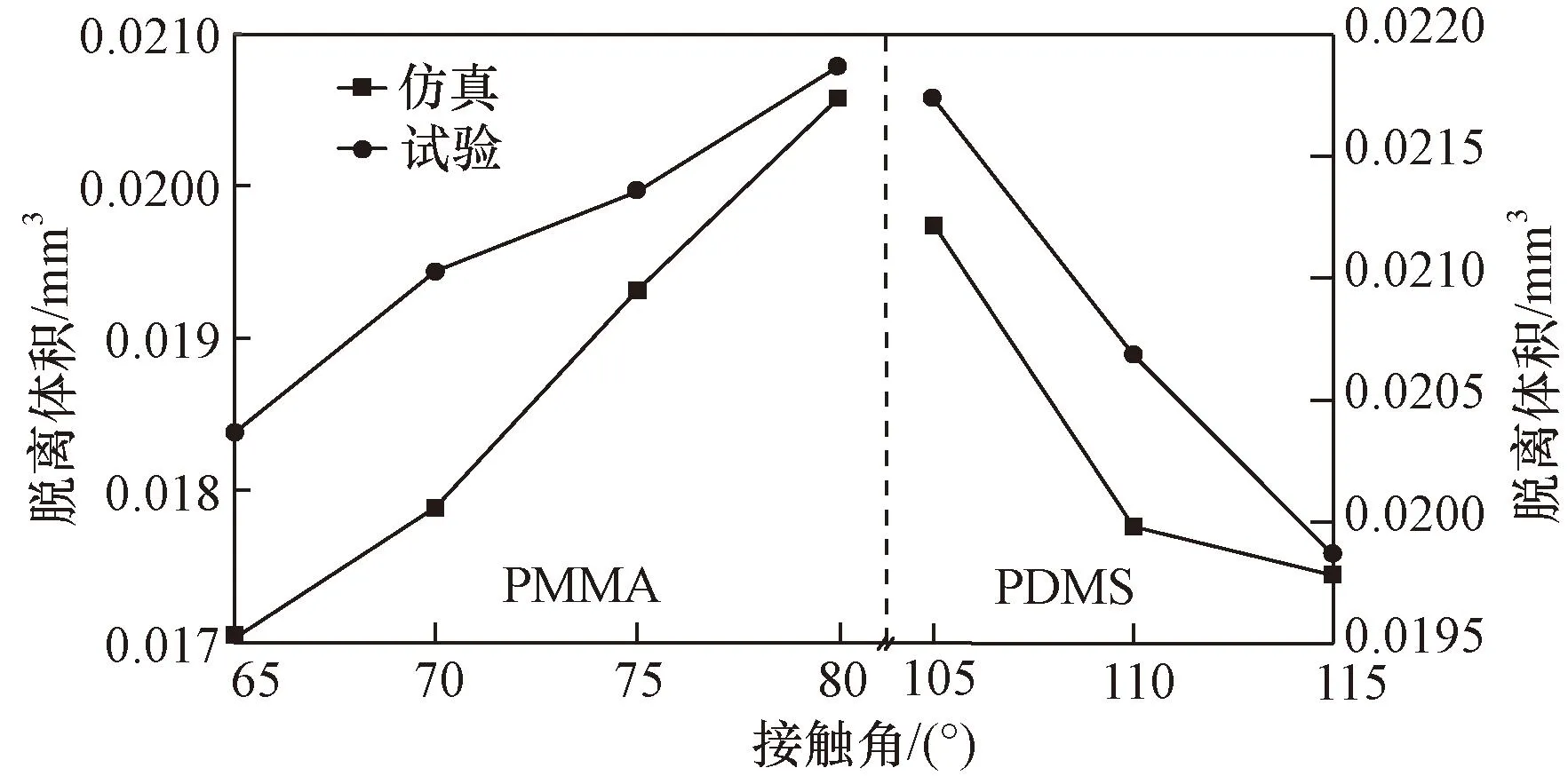

图13和图14表明,随着接触角在65°~80°和105°~115°区间增大时,微细气泡的生成时间和脱离体积的试验结果与仿真结果的趋势相同,其中微细气泡的生成时间的实测值与仿真值之间的偏差低于±10%,脱离体积的实测值与仿真值之间的偏差低于±10%。验证了微通道壁面润湿性对微细气泡生成特性的影响规律。

图13 不同接触角下微细气泡生成时间的仿真与试验结果Fig.13 Simulation and experimental results of micro-bubble detachment volume at different contact angles

图14 不同接触角下微细气泡脱离体积的仿真与试验结果Fig.14 Simulation and experimental results of microbubble formation time at different contact angles

5 结论

基于流动聚焦原理和水平集的方法,开展微细气泡生成特性的仿真分析和试验研究。探究不同液体流量、气体流速和气体类型随着接触角变化对微细气泡生成特性的影响规律,得出如下结论。

(1)随着接触角在0~180°增大,微细气泡的生成时间总体呈现下降趋势,脱离体积呈现出先上升后下降的趋势,接触角在90°后两者都呈现出稳定的下降趋势,壁面润湿性越弱越能表观出微细气泡良好的生成特性,此外,液体流量、气体压强和气体类型3个变量中液体流量对微细气泡的生成特性影响最大。

(2)90°接触角既是润湿性的分界点,也是微细气泡生成时间的拐点,脱离体积的峰值点;且接触角在90°时微细气泡的生成特性最差。

(3)基于典型材料表面润湿性的试验探究,发现微细气泡生成特性的试验和仿真具有良好的相关性,实测值与仿真值之间的偏差低于±10%。

综上所述,研究的结果揭示了壁面润湿性对微细气泡生成特性影响的一般性规律,补充了微细气泡生成特性的影响因素,为气泡发生器或气液两相类微流控芯片的选择提供了重要依据。