可齿向修形的高效齿轮磨削方法研究

蒋凯佳 宋爱平 黄嘉铭 陈忠权 周强强

(扬州大学机械工程学院,江苏 扬州 225127)

圆柱齿轮传动是应用最广泛的动力传动机构之一[1]。齿轮传动中,由于制造、安装误差和弹性变形等影响,导致载荷沿齿宽方向上分布不均匀,出现啮合偏载、啮入冲击以及噪声等不利现象,易造成齿轮局部断齿[2-4]。齿向修形获得鼓形轮齿能使齿轮啮合时应力分布均匀,减小啮合偏载,并且可以使轮齿磨损均匀,减少齿轮啮合传动过程中的振动和噪声,提高齿轮啮合传动性能[5-7]。

在齿向修形方面,Han J 等[8]提出利用高阶多项式形式在机床上对齿轮进行拓扑修形;王少杰等[9]提出在珩轮上通过多轴联动对齿轮进行齿向修形加工。Yu T 等[10]提出使用和目标齿轮具有相同齿面的金刚石修整轮对齿轮进行修形的方法;蒋进科等[11]提出使用锥面砂轮轴向冲程点接触刃磨插齿刀及拓扑修形斜齿轮齿面插齿修正方法;阳辉等[12]根据空间啮合原理建立了成形磨齿齿向修形的数学模型,并通过斜齿鼓形修形齿轮验证了该模型的正确性。

通过齿轮磨削工艺进行齿向修形时运动复杂,精度难以保证;砂轮需要沿齿宽方向上运动,磨削效率较低。为提高齿轮磨削和齿向修形的效率与精度,本文提出了一种可以实现齿向修形的新型磨削方法,并通过Vericut 对该方法进行了仿真验证,同时对仿真后的齿轮进行了啮合特性分析,给出了鼓形量的控制方法。

1 斜安装磨盘磨齿加工原理

1.1 蝶形砂轮展成磨齿原理

目前磨齿的主要方法为使用蝶形砂轮展成磨削齿面,磨削原理如图1 所示。为磨削渐开线齿廓,齿坯需要作展成运动,即V=ω·r,其中V为齿坯移速,ω为齿坯转速,r为分度圆半径。砂轮按角速度ωT转动时,砂轮形成磨削平面磨削齿面,此时砂轮沿齿坯轴向作直线运动,在齿宽方向上为断续加工,齿轮磨削效率低,影响磨削精度。

图1 蝶形砂轮磨削原理

通过上述磨齿方法进行齿向修形时,砂轮需要沿齿轮作额外附加运动,运动轨迹复杂,修形量控制困难,对机床精度要求高[13]。

1.2 斜安装磨盘磨齿原理

根据蝶形砂轮展成磨削存在的问题,提出采用斜安装磨盘磨削齿轮的新型磨齿方法,通过在磨盘上烧结立方碳化硼对齿面进行全齿宽齿面磨削,磨盘安装角为θ,磨盘半径为R,可根据所需齿向修形量对其进行调整,以磨削出适用于不同场合的齿轮。齿轮磨削加工原理如图2 所示,通过对磨盘修整,保证磨盘与齿面的接触角度为齿轮压力角α。为磨削渐开线齿廓,齿坯同样需要作展成运动,即VXc=ωC·r,其中VXc为齿坯移速, ωC为齿坯转速,r为分度圆半径。

图2 磨盘磨齿运动示意图

当磨盘安装角θ >α,磨削轨迹为圆锥面,全齿宽磨削齿面,形成微鼓齿,实现齿向修形;当磨盘安装角θ=α,磨削轨迹为平面,则无法实现齿向修形。

磨削加工时保证齿坯齿宽中线处与磨盘中心在同一高度,则加工出的微鼓轮齿圆柱齿轮齿面为对称的微鼓形,反之齿面将是非对称的微鼓形。

2 斜安装磨盘磨齿加工装置与仿真

2.1 斜安装磨盘磨齿加工装置模型

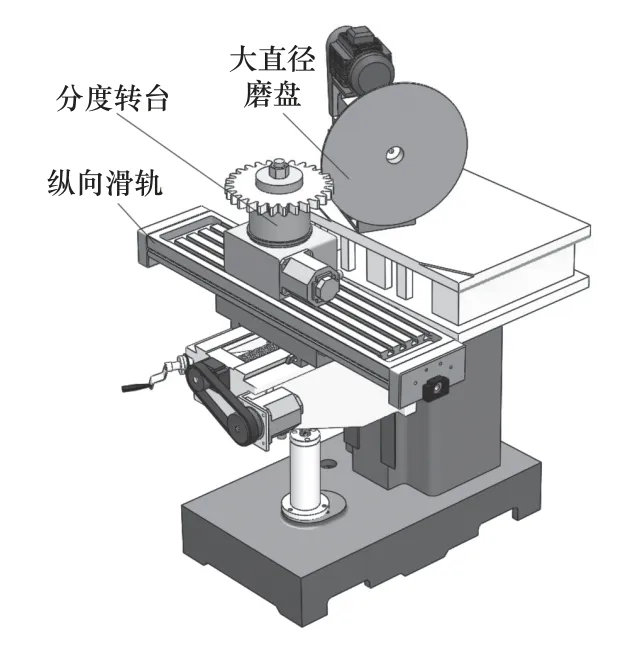

图3 所示为磨削齿轮右齿面的磨削装置,通过分度转台与纵向滑轨实现展成磨削,磨削左齿面时需要将磨盘对称放置。

图3 斜安装磨盘磨齿加工装置模型

根据表1 中的参数,利用SolidWorks 建立齿轮毛坯和加工装置模型,并导入Vericut 中,加工时旋转磨盘上烧结的碳化硼形成磨削圆锥面,以磨削出微鼓形齿轮。

表1 齿轮及加工刀具参数

2.2 加工仿真

合理设置加工参数后,导入数控程序进行齿轮的仿真加工。加工过程中,磨盘快速旋转加工出微凸齿面,如图4 所示。

图4 Vericut 加工仿真

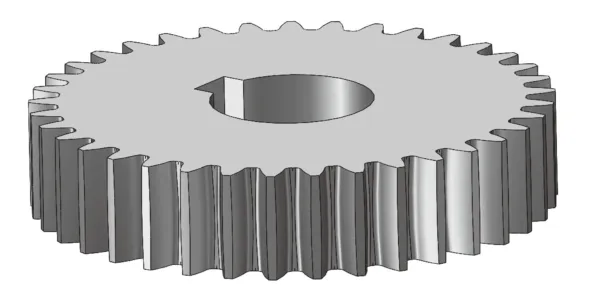

经过加工仿真得到微鼓轮齿圆柱齿轮,导出后如图5 所示。当齿坯齿宽中线处与磨盘中心在同一高度时,磨削后齿面为对称的微鼓形,齿宽中线处齿厚略大于齿轮端面齿厚,形成微鼓形轮齿。

图5 微鼓轮齿圆柱齿轮仿真模型

由于加工齿轮时,刀具在齿坯径向方向上到齿坯中心的距离发生改变,齿槽呈中间深,两端浅的状态,深度差 σ为

当齿宽B=30 mm,刀尖轨迹半径R=500 mm,磨盘安装角θ=20.3◦时,深度差为0.211 mm,其对齿轮啮合的影响可以忽略不计。

3 仿真模型分析

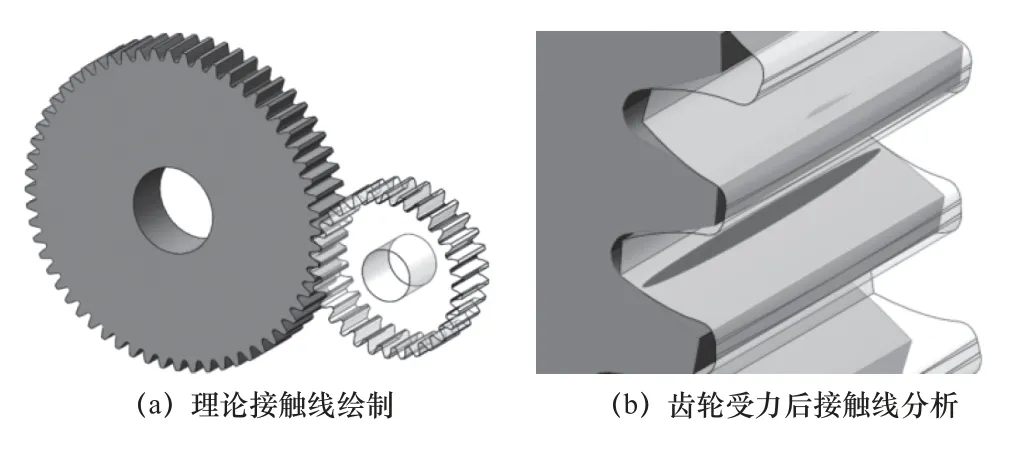

为了得到磨削后圆柱齿轮的接触特性,对磨削后的齿轮进行啮合特性分析。在SolidWorks 中根据齿轮副的啮合条件精确装配齿轮副,并利用干涉检查工具,对齿轮副齿面进行干涉分析,如图6 所示。分析结果显示,鼓形齿轮接触区间以中间部分区域为主,齿面中间应力大于齿端处应力,能够有效改善齿轮传动时由于误差、弹性变形等原因造成的沿齿宽方向上的载荷分布不均匀,有效降低齿轮两端齿根处的弯曲应力,减少齿轮啮合偏载,改善齿轮的啮合性能,降低齿轮传动噪声,提高齿轮承载能力。

图6 轮齿接触线验证

4 齿向修形齿轮鼓形量的计算与控制方法

齿向修形后圆柱齿轮的鼓形量是分析齿轮啮合特性、传动性能以及抗偏载能力的基础,如图7 所示,磨削后圆柱齿轮鼓形量为L。

图7 微鼓轮齿鼓形量示意图

加工时磨盘磨削轨迹为圆锥面,如图8 所示,由齿轮节圆切平面和磨削圆锥面在齿宽范围内的交线为弧A1A2,弧A1A2的中点为A3到线段A1A2中点A4的距离为鼓形量。坐标系SD(ODXDYDZD)的ZD轴过磨盘中心,则刀刃轨迹形成的圆锥面在坐标系SD中的方程为

图8 齿轮鼓形量计算原理图

去掉参数t得

齿轮节圆切平面与YD轴平行,且与刀具节平面相切,其在坐标系SD中的方程为则磨削圆锥面与齿轮节圆切平面交线方程为

则线段A1A2中点为A4(xa,0,za),与磨削圆锥面与齿轮节圆切平面交线在齿宽范围内的中点坐标为A3(xb,0,zb),则齿轮的鼓形量为

通过式(5)利用Matlab 在三维坐标系中分别建立磨削圆锥面和齿轮节圆切平面,如图9 所示,由齿轮节圆切平面倾斜于磨削圆锥面的轴线可得交线为一段椭圆弧。

图9 磨削圆锥面与齿轮节圆切平面交线图

由式(5)可以看出磨削后的圆柱齿轮的鼓形量由齿轮模数m、齿宽B、磨盘倾安装角θ、磨盘半径R控制,实际加工时加工不同参数的齿轮可以通过调节磨盘安装角θ对鼓形量进行控制, θ越大鼓形量越大。当齿轮模数m=5,齿宽B=30 mm,刀尖轨迹半径R=500 mm,通过式(5)和式(7),改变磨盘安装角θ可得一系列鼓形量,见表2。

表2 不同磨盘安装角下齿轮的鼓形量

表2 中,当磨盘安装角θ逐渐增大时,齿轮的鼓形量L逐渐减小,当磨盘安装角θ=20◦时,鼓形量为0,即加工出的为标准直齿圆柱齿轮,符合上述磨削加工原理,验证了鼓形量计算的准确性。

5 结语

本文首次提出采用倾斜式磨盘磨削圆柱齿轮的方法,根据磨削原理,建立了加工装置仿真模型,使用Vericut 实现了齿轮的加工仿真并对仿真后的齿轮进行了啮合特性分析,给出了鼓形量的控制方法,获得如下结论:

(1)提出采用斜安装磨盘磨削圆柱齿轮的方法,通过在倾斜安装的磨盘上烧结碳化硼对圆柱齿轮进行全齿宽磨削,有效提高齿轮磨削效率的同时实现齿向修形,齿槽中间深度略大于两端槽深。磨削后的圆柱齿轮副啮合时,接触区间主要以齿面的中间区域为主,两端接触较少,有效降低齿轮两端齿根处的弯曲应力,减小齿轮啮合偏载。

(2)给出了磨削圆柱齿轮时的鼓形量的控制方法,鼓形量由磨盘安装角θ,齿轮模数m,齿宽B以及磨盘半径R决定,实际加工中通过调节磨盘安装角θ实现对轮齿鼓形量的调节。