基于FMEA的ESAD测试系统设计

郭 昭,毛瑞芝,陈国光,张丽莎,杨 林,马金龙

(1.中北大学机电工程学院,山西 太原 030051)(2.北京理工大学机电工程学院,北京 100081)(3.西北工业集团,陕西 西安 710043)

引信是确保弹药安全和可靠起爆的一种控制装置。随着电子安全系统(electronic safety and arming device,ESAD)广泛应用在各类高精度、信息化武器弹药中[1],相关的测试方法及测试系统设计也逐渐成为研究热点。刘靖雷等[2]设计了一种基于水中兵器的ESAD测试装置,可以对ESAD进行全功能检测。王兵等[3]设计了一种片上可编程的ESAD测试仪,扩展了测试系统的通用性。周孟哲等[4]提出了一种能对ESAD通电工作电气性能综合诊断的系统性设计思路,加强了导通状态下的电气性能测试。当前的测试系统无法定位故障点和故障原因,不便于后续修复改善,对此本文设计了一种基于故障失效模式与影响分析(failure mode and effects analysis,FMEA)的ESAD测试系统,结合故障诊断对ESAD进行测试,有效提高了测试效率。

1 测试系统方案设计

ESAD一般由电源模块、逻辑控制模块、接口模块、通信模块、环境感知模块、升压放电模块等组成[5],其结构如图1所示。

图1 ESAD结构

ESAD的典型功能见表1。

表1 ESAD功能表

对ESAD的测试要兼顾正常和异常工况,并且测试系统要能将模拟环境激励信号按照时序自动注入被测引信中。结合以上ESAD的结构功能确定测试系统的需求:

1)环境模拟。根据真实过载数据,利用高精度DAC(数模转换器)输出对应模拟信号。

2)激励信号输出。在特定的时序和时间窗内输出解保、隔离、发火等激励信号。

3)状态检测。对引信的各级保险、隔离、发火及工作电流等状态进行检测,判断ESAD是否存在故障。

4)数据回读。对试验后的引信进行存储数据回读,获取ESAD在弹道飞行中的状态。

5)存储。将被测ESAD的编号和对应测试结果存储于上位机中,以便后续分类保存和交付。

6)故障诊断。依据测试结果确定是否存在故障,若存在则根据FMEA方法得出的故障数据表进行定位。

7)通信。通过串口与ESAD进行数据交互。

8)断电保护。若供电电流和储能电压达到设定阈值则立即控制继电器断开供电,防止ESAD发生进一步损坏。

9)交互。基于QT软件编写上位机界面,便于测试人员操作。

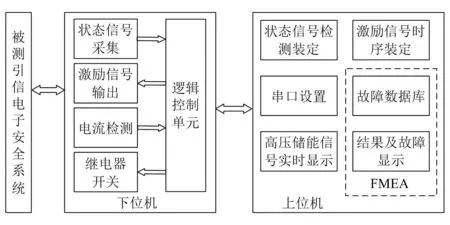

根据以上需求,确定本文测试系统总体方案如图2所示。

图2 测试系统总体方案

2 FMEA

2.1 FMEA方法

FMEA方法通过研究目标对象的系统结构及功能分类,指明各种潜在的失效模式及其相关的起因,对故障相关信息进行归纳总结[6]。在测试前,运用FMEA方法找出可能出现的故障模式,协助制定测试流程,为后续的修复和改进提供借鉴。

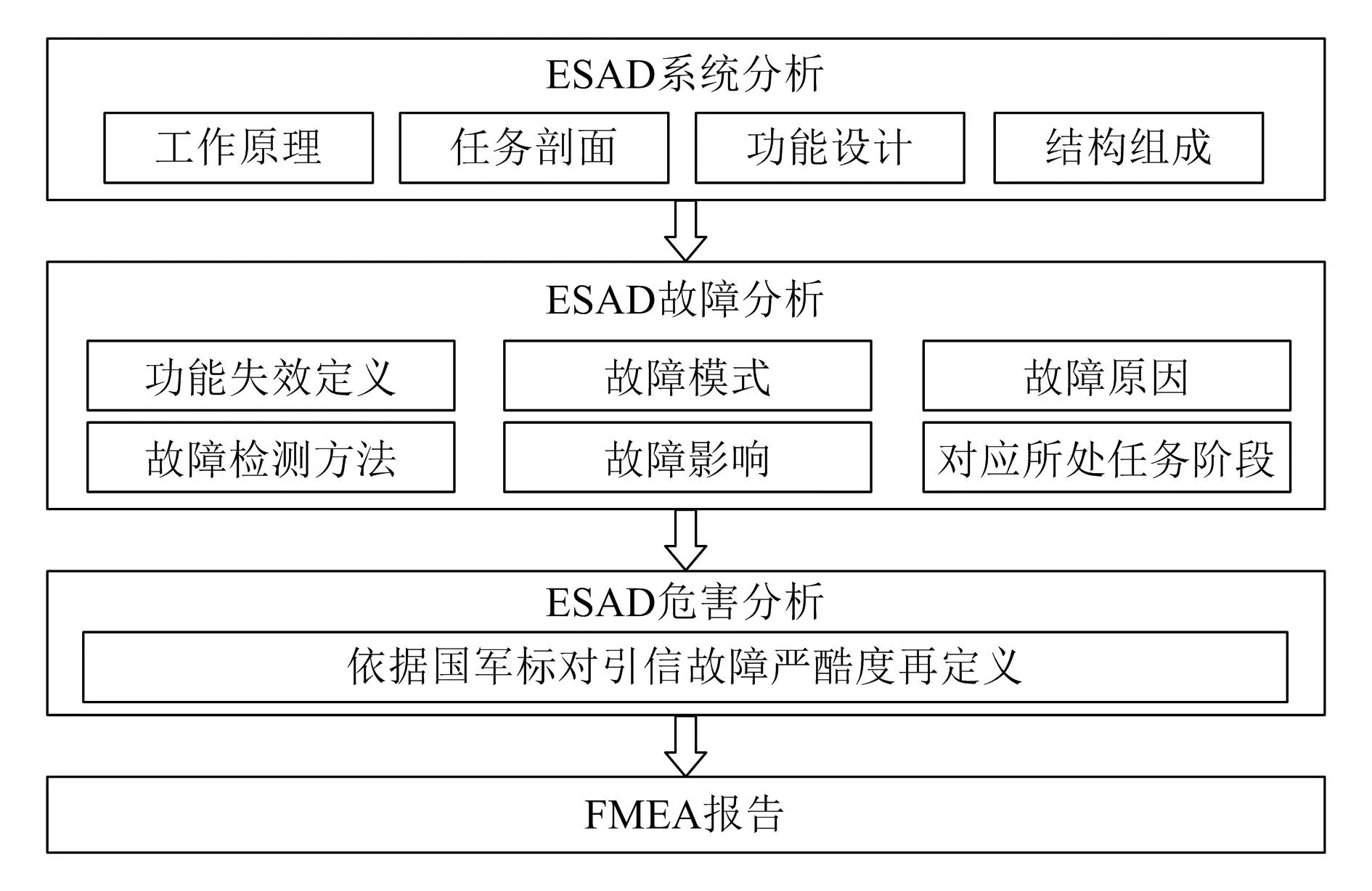

2.2 FMEA步骤

FMEA本质是一种逻辑归纳方法[7],对ESAD进行故障分析的步骤如图3所示。

图3 FMEA步骤

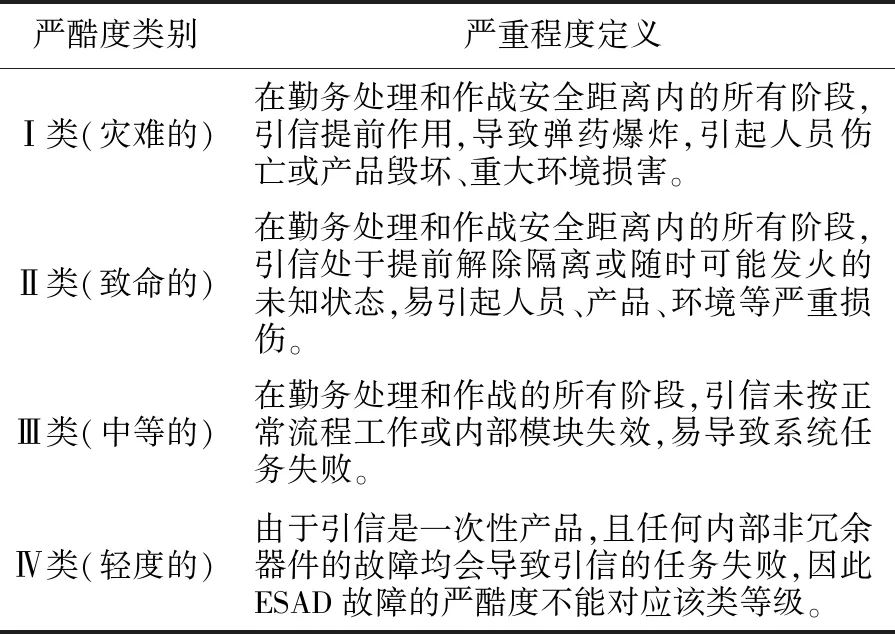

2.3 严酷度定义

严酷度指故障造成的最严重潜在后果等级,根据故障模式最终可能出现的人员伤亡、任务失败、产品损坏(或经济损失)和环境损害等方面的影响程度进行确定。ESAD的严酷度等级见表2。

表2 失效严酷度评估表

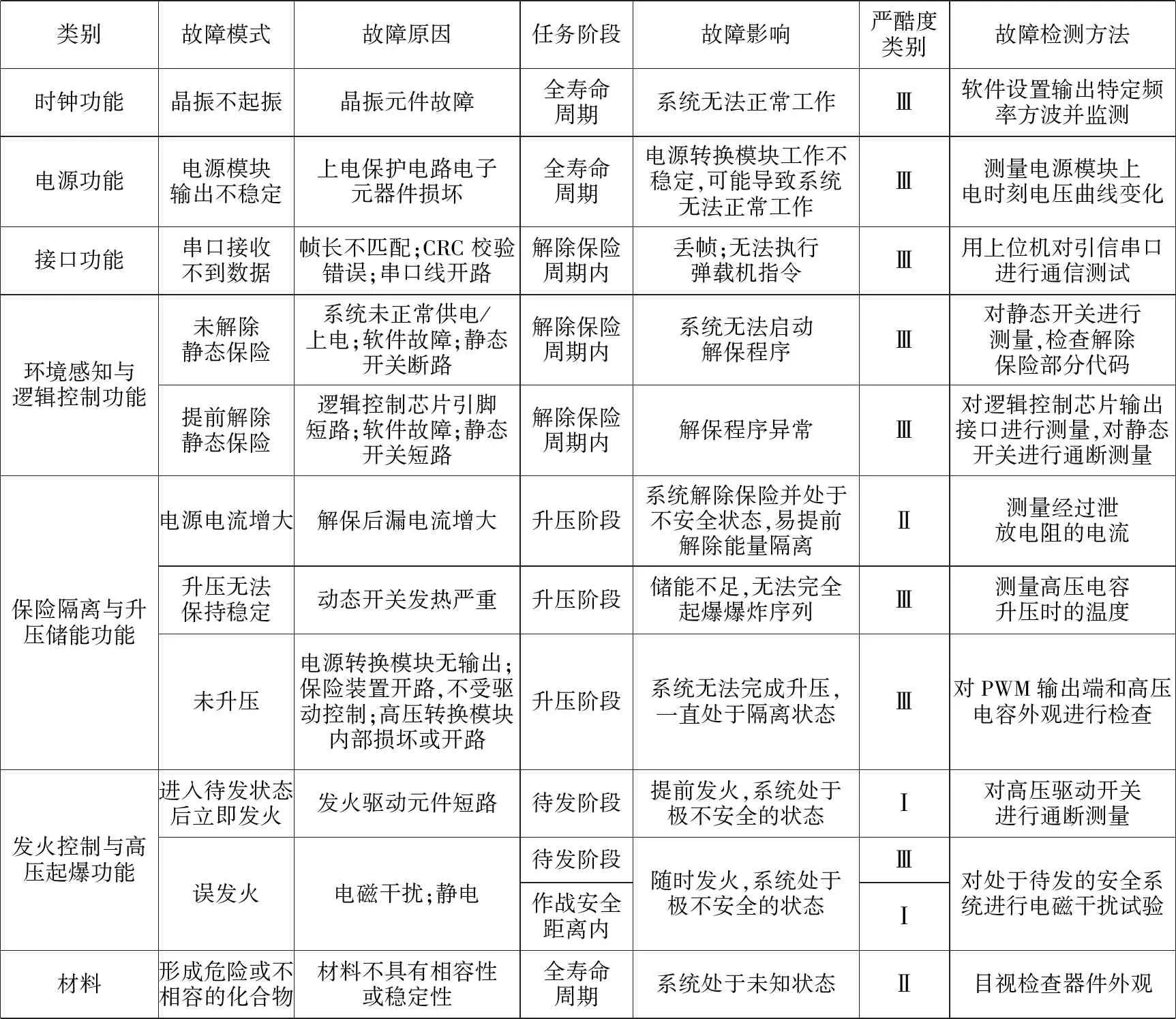

2.4 ESAD的FMEA分析

通过以上ESAD的结构功能及严酷度等信息归纳得出故障表,此表信息存储于QT上位机的sqlite数据库中。部分内容见表3。

表3 ESAD的FMEA数据库示例

3 测试系统硬件设计

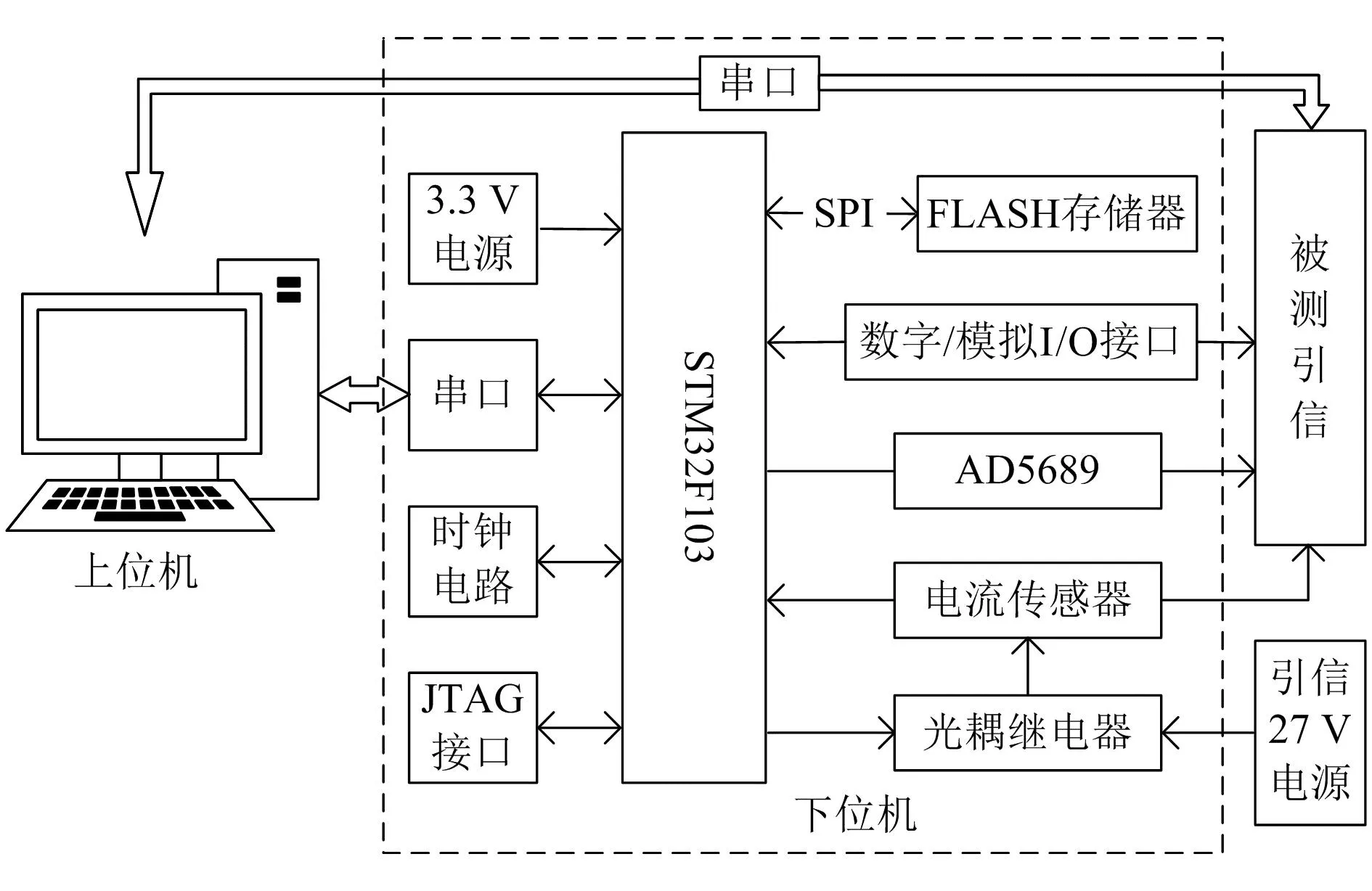

ESAD测试系统的硬件主要包括逻辑控制模块、电流监测模块、继电器模块、数模转换模块、通讯模块等。总体硬件结构如图4所示。

图4 硬件结构框图

测试系统下位机控制模块选用STM32F103ZET6[8],成本低廉、资源丰富,便于开发。电流检测模块采用ACS712[9],用于检测流经ESAD的电流值,基于霍尔感应原理,精度高、响应快。数模转换选用AD5689,16位精度,高于ESAD常用的12位精度ADC,可同时向ESAD的一二级保险输出解保激励信号。存储器采用W25Q128,容量为16 MB,可为引信提供数十分钟的过载值数据,远大于一般弹药弹道飞行时间。通信模块采用RS-422标准差分传输,相比RS-232有更好的抗干扰能力。继电器选用BMZ-R1-E,当引信升压或电流异常时中断供电,防止进一步损坏元器件。

4 测试系统软件设计

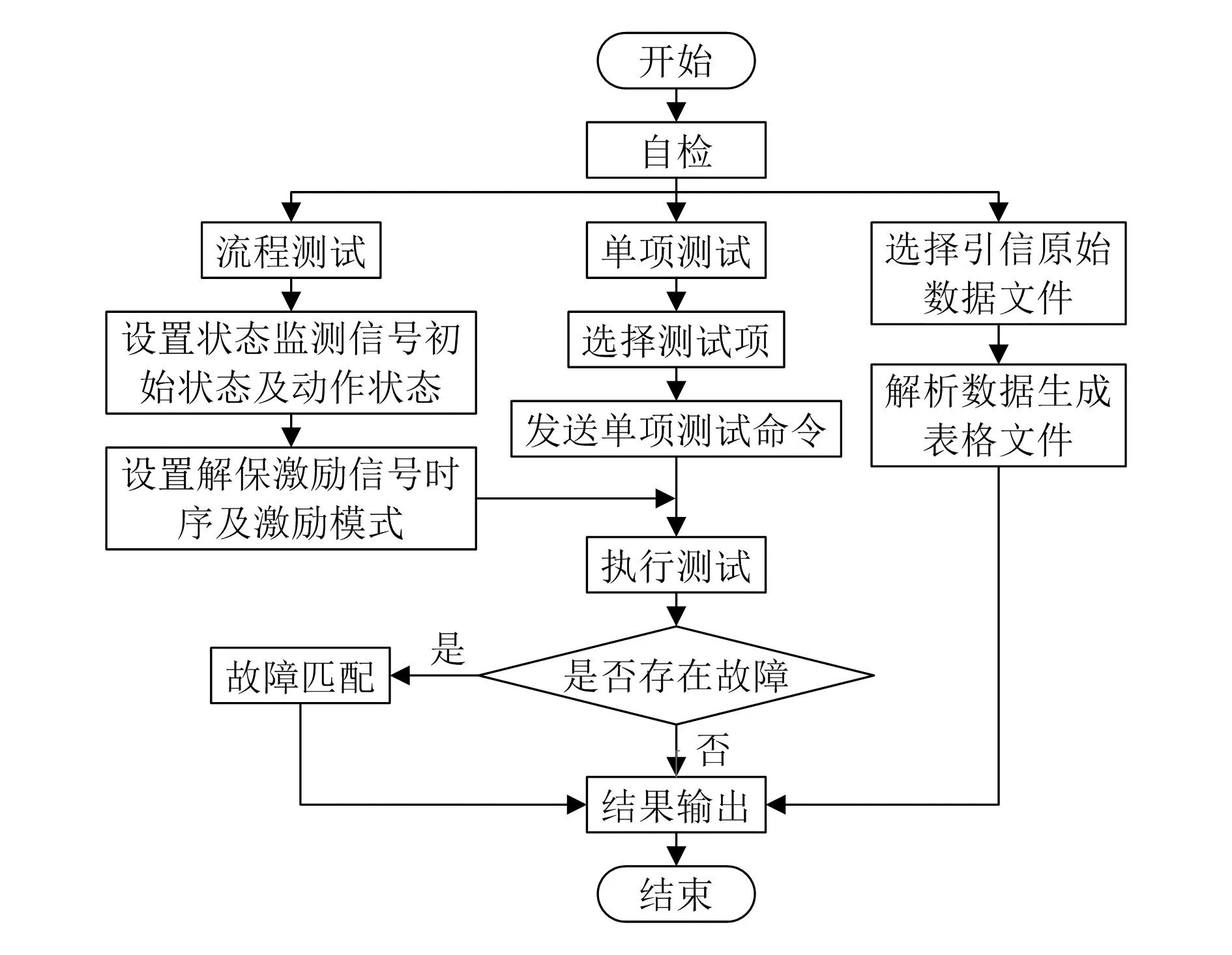

测试系统的软件分为两部分,分别运行在上位机和下位机中。通过串口传输测试指令和被测引信状态信息。测试周期从ESAD供电时刻开始,到发火激励信号输出时刻结束。在此期间,下位机根据上位机中装定的信息向被测引信输出对应的激励信号,同时读取被测引信的监测信号反馈给上位机。

上位机将接收的监测信号值与装定的监测信号正常值进行比对。比对方法为:若与初始状态不一致则代表此信号提前作用;若与动作状态不一致则代表此信号没有作用。初始状态比对时间为装定完成后激励信号输出前,保险状态比对时间为对应激励信号发出后特定时间窗内。上位机根据比对结果,将测试结果与故障信息展示在上位机界面中。测试系统的软件结构如图5所示。

图5 软件结构框图

4.1 模拟激励信号方法

引信过载采样周期为毫秒级,过载数据非实时传送,在测试开始前,上位机读取过载数据文件将全部数据按照时序通过串口下载到下位机的flash存储芯片。测试时,下位机持续读取存储芯片中的数据进行DAC转换以输出模拟激励信号。

4.2 下位机软件设计

上位机与下位机之间通信的数据帧包含帧头、帧尾、时间戳、解除保险信息、解除隔离信息、发火装订等信息。测试系统的下位机程序基于keil软件开发,主要由存储模块、数模转换模块、串口模块、显示模块、故障诊断模块等组成。

4.3 上位机软件设计

测试系统上位机采用QT平台[10],使用C+ +作为编程语言,ESAD的测试可分为全流程测试和单项测试。若选择单项测试,需要先将测试模式程序烧录进被测引信,在测试界面中填写单项测试的指令内容。若选择全流程测试,需要先设置并装定激励信号的时序和类型以及监测信号的初始状态和动作状态。上位机根据测试反馈信号来确定有无故障及何种故障。sqlite数据库中的每种故障有其独有故障号,与测试结果标志位相对应,使用查询语句通过故障号找出对应故障的全部信息,以表格形式显示在上位机中。由于引信保险为串联设计,前级保险发生故障时会影响后续升压和发火的正常运行,因此只能识别处于任务阶段前端的故障,故使用测试模式程序解除各级保险之间的串联关系,作为流程测试之外的补充测试。

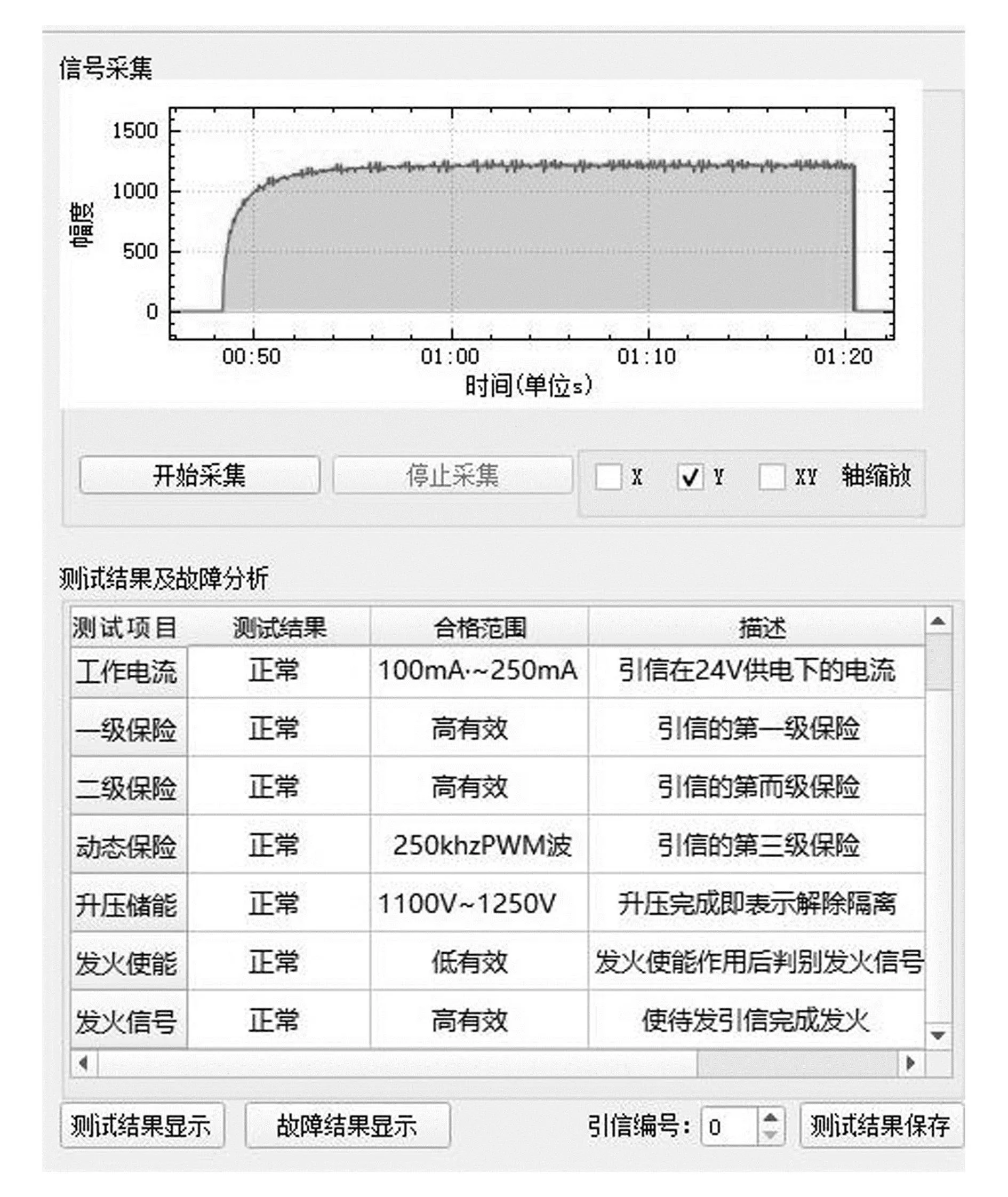

反馈的储能电容升压信号通过qcustomplot以二维曲线图实时显示在上位机界面中,使测试人员能够直观看到引信升压的实时状态。上位机也能对被测引信存储的原始数据进行解析,以CSV格式保存,方便后续对数据进行深入研究。测试系统软件流程如图6所示。

图6 测试系统软件流程图

5 测试系统验证

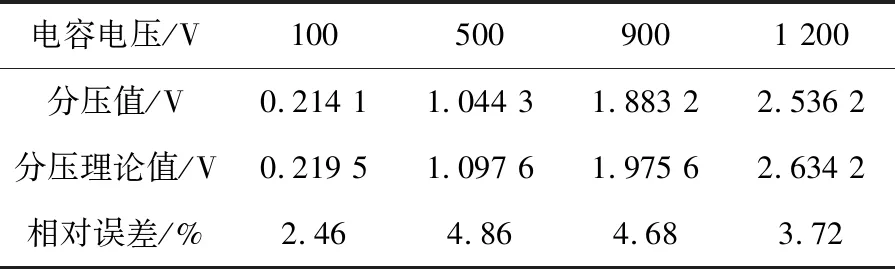

高压储能电容是电子引信极其重要的组成部分,由于无法对大电压进行直接测量,需要通过耐高压100 MΩ大电阻及220 kΩ电阻分压实现,使用高精度直流电源及示波器对其进行误差测量,结果见表4。

表4 储能电容升压数据表

由表可知,高压储能电容电压值误差在5%以内,满足测试要求,其余信号经测试也全部符合要求。

使用测试系统对未安装火工品的全电子引信进行全流程测试和单项测试,验证了该测试系统的可行性。项目组人员利用该测试系统完成了多批次方案样机和工程样机的测试,达到预期效果。

图7为ESAD正常升压放电的上位机测试界面,图8为将一级保险人为去除后的故障信息界面,由图中实时状态曲线可知被测引信没有完成解保和升压。

图7 上位机测试界面

图8 故障信息界面

6 结束语

本文构建了一套引信测试系统,满足引信测试各项需求。该系统不仅能对引信的功能进行全面检测,还能够通过故障诊断功能及时定位故障并分析原因,提高了引信测试效率,为引信安全性评估与提升提供了一种新的方法与工具,具备广泛应用前景。