多幅节段拼装梁双机同步逐孔架设施工技术

祝平华

(中铁四局集团第五工程有限公司,江西 九江 332000)

0 引言

为了应对日益严峻的城市交通问题,城市路桥建设的需求持续增长,这便要求城市桥梁建设寻求一种技术先进、高效便捷和经济实用的施工方法[1-4]。在城市桥梁建设中,广泛采用在工厂预制箱梁节段后再运至施工现场进行拼装的施工方法。这种施工工艺显著降低了桥梁施工对城市日常交通的干扰,提升了城市高架桥工程的技术水准[5-10]。同时,这种施工方法在操作过程中不会产生噪声和粉尘,从而减少了施工对工地周边居民的影响,进一步加强对周边环境的保护[11]。

目前针对节段预制拼装箱梁的逐跨施工,多数研究集中在单台架桥机的行走方面[12-13]。然而,对于两台架桥机同步行走逐孔架设的施工技术,目前尚无实例研究。本研究报告以洪都大道快速化改造工程为背景,旨在探讨预制节段箱梁多机同步拼装施工技术的实际应用。通过实地桥梁试验,结合数值仿真技术,对施工过程中节段箱梁及架桥机的受力性能进行分析和总结[14-16],以期从中得出一般性的规律,为类似工程的施工提供借鉴和参考,具有重要的实际工程意义。

1 工程概况

南昌洪都大道快速化改造项目主线桥为原洪都大道改建新建高架桥,位于南昌市老城区主干道,交通压力大,周围居住人口较多,若采用T型梁、箱梁无法在市区内运输,采用预制现浇梁,现场施工周期长,过往行人、车辆较多,安全风险大;为降低对周边环境的影响,实现桥梁装配化,主线桥标准段采用25 m宽双幅预制节段箱梁结构,单边节段梁长12.4 m、宽3 m、高2.2 m,可满足市区内运输,横梁采用大挑臂结构,分段区域化施工,减少施工期间对现场交通区域的影响;变宽段采用25-46.5宽三幅或四幅变宽预制节段箱梁结构,单边节段梁形式与标准段节段梁一致。在施工过程中,防止大挑臂横梁不平衡施工和标准等宽双幅、多幅变宽节段箱梁拼装施工是一重大技术难题。

2 双机梁体同步架设施工技术

2.1 节段梁运输

依据设计制定节段划分原则,梁厂计算节段梁的平面、标高数据,在梁厂采用短线法匹配预制,并利用龙门吊依次吊放至存梁台座,存梁期为3个月,节段梁满足出场要求后,即可将节段梁按照现场架设顺序提前将节段梁运至现场,为满足施工要求加快施工进度,现在设置一处临时存梁场地,可将节段梁提前运至现场存放,与墩顶横梁施工可同步进行。

2.2 双幅造桥机同步就位

墩顶横梁为现浇大悬臂结构,左右幅箱梁相对桥墩中心的横桥向不平衡弯矩不大于2 750 kN·m。为此,在架桥机支腿设置应力传感装置,保证左、右双幅架桥机同步过孔施工,同步过孔后,双幅架桥机同步进行节段梁挂梁施工,左、右幅不对称挂梁数量不超过1片。

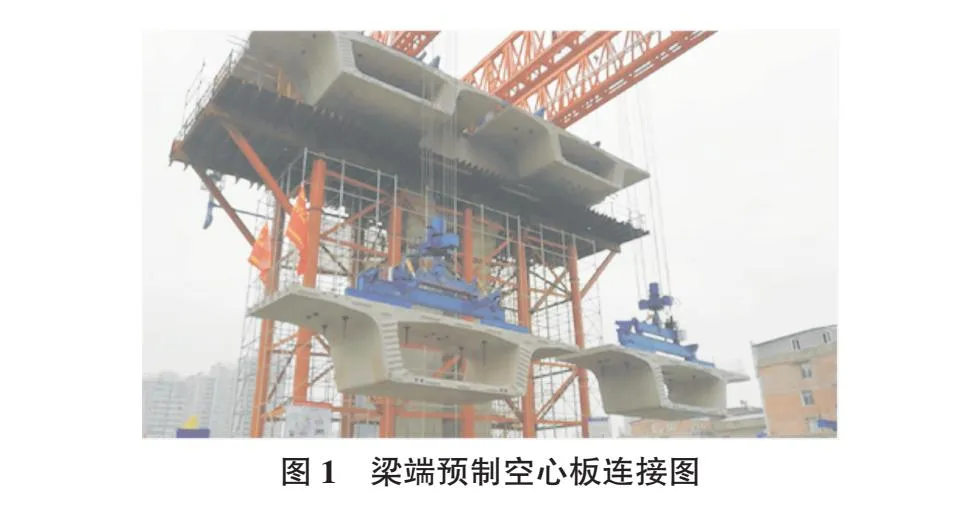

2.3 整孔双幅同步吊装节段

梁片运至梁底后,人工现场安装临时张拉钢齿坎,并利用吊梁行车左、右幅逐片同步吊装整孔梁片。架桥机双幅同步挂梁详见图1。

2.4 逐片定位

双幅梁挂梁完成后,采用“六向调节吊具”和φ30精轧螺纹吊杆对首片梁进行精确定位。首段预制梁定位精度影响整孔节段梁的拼装线性精度,因此首段预制块定位需对其轴向线性、标高进行精确定位,定位点采用节段预制施工时预埋的点位进行。在首梁定位之后,为了保证两梁段拼接面标高、倾斜度的一致性,减少涂胶后梁段位置的调节时间,故在胶拼前进行匹配试拼。试拼时,根据换算后的六点控制坐标,利用“六向调节吊具”精调待拼节段梁空间位置,并以首梁为基准依次逐片匹配定位,定位过程中,需检查梁片的标高、中线与匹配数据是否相吻合,精度是否满足要求;同时还需检查体内预应力孔道的接头对位情况。

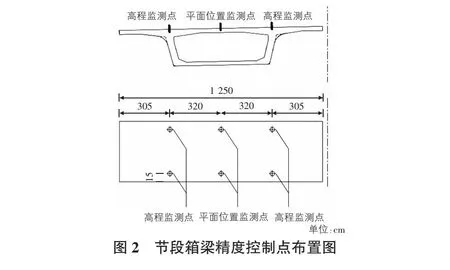

2.5 定位检测

为确保节段梁的准确定位,在首片节段梁定位后,按照计算的单片梁六点坐标进行施工控制坐标的转换,采用水准仪和全站仪按照转换后的六点坐标,利用“六向调节吊具”和φ32精轧螺纹吊杆控制节段梁的空间位置,确保每节段梁拼装满足精度要求。完成整孔节段拼装后,可根据拼装情况进行桥机整机微调,进一步提高整孔节段箱梁与横梁的拼装精度。节段箱梁精度控制点布置见图2。

2.6 逐片胶拼

在节段梁胶拼过程中,采用环氧树脂系胶结剂,配合比为A∶B=2∶1。利用搅拌器在约400 rad/min的状态下搅拌2 min~3 min,直到颜色均匀。涂胶厚度控制在2 mm~3 mm,涂抹时,使用刮刀从下向上均匀涂刷,这样可以分几个工作面同时进行,压缩涂抹时间。在施工过程中,注意防止雨水侵入和阳光照射,涂抹温度不宜低于5 ℃,环氧树脂胶的适用期为40 min,晾置时间为120 min,确保施工质量和效率。

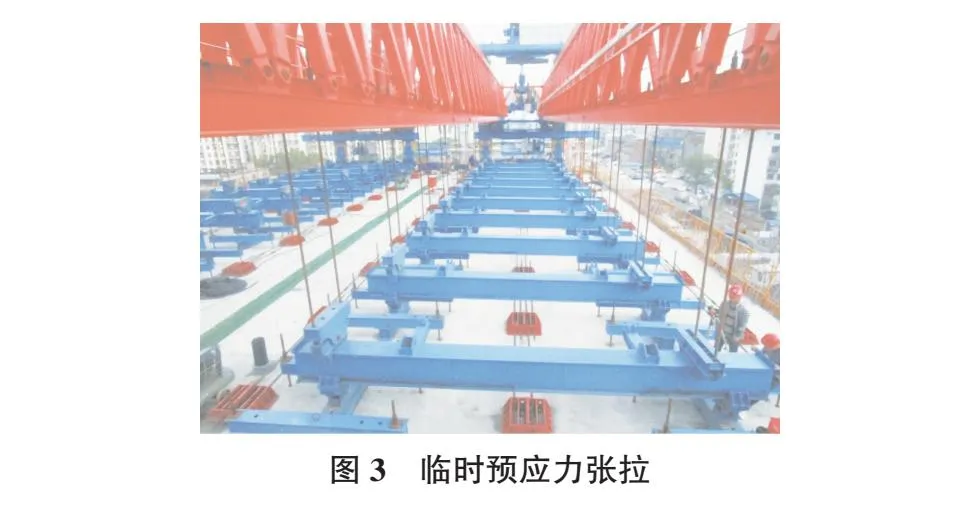

2.7 逐片施加临时预应力

在节段梁全截面环氧树脂涂刷完毕,采用6 mm橡胶垫圈对体内束孔道进行密贴隔离。然后利用“六向调节吊具”进行精确匹配,再利用顶板、底板临时张拉钢齿坎进行预应力张拉预紧。采用φ32精轧螺纹钢作为临时预应力筋,通过锚具和张拉千斤顶进行张拉,使环氧树脂在不小于0.3 MPa(最小值不低于0.15 MPa)的压力下固化。在临时张拉过程中,及时挤出多余的环氧树脂系胶结剂并刮除,并用检孔器检查预应力管道,确保孔道畅通。临时张拉的主要目的是确保接缝紧密接触,并保证在永久张拉前,节段之间不会发生错动。张拉挤压后胶缝宽度宜在1.5 mm~2.0 mm,不应出现缺胶现象,见图3。

2.8 安装两侧合龙劲性骨架

整跨预制节段梁胶拼并施加临时预应力后,开始安装湿接缝劲性骨架,劲性骨架方钢采用20 mm的钢板焊接而成,利用10.9 s级高强螺栓连接,具体见图4。

2.9 同步浇筑湿接缝

预制节段与两侧墩顶横梁之间设计为15 cm的湿接缝(见图5),湿接缝模板采用钢木组合结构(便于梁底安装和满足箱梁外形尺寸),降低了现场安装难度,提高了现场工效;纵向体内钢束处采用木盒隔离(便于后期纵向体内钢束穿束施工);然后采用天泵浇筑C55低收缩混凝土,并采用薄膜覆盖养生。

2.10 施加体外预应力

当湿接缝混凝土等强期间,采用人工配合穿束器进行体外束安装,并左右幅同步张拉体外束,左右幅不对称张拉不超过3束。体外钢绞线采用单丝环氧层、油脂层和单根钢绞线PE护套三层保护;当湿接缝混凝土强度达到设计强度90%以上,龄期超过2 d后进行体外束张拉,张拉采用双幅左、右幅对称张拉。在永久张拉开始前,向监理工程师提交详细的说明、图纸、张拉应力和延伸量的静力计算。为了确保张拉过程的顺利进行,所有操作预应力设备的人员都需经过正式培训,并在技术人员的指导下进行作业。根据设计张拉要求,按照规定程序分批、分阶段对称进行张拉预应力筋。具体的张拉程序为:0→20%σk→100%σk。首先,将预应力筋张拉到初始吨位,测量其伸长量并作出标记,接着将其张拉到100%σk,保持荷载5 min后,再次测量伸长值并与理论计算伸长值进行比较(误差在6%以内),确认合格后进行锚固。

2.11 架桥机双幅同步过孔逐跨拼装

1)双幅标准等宽段箱梁采用架桥机同步步履过孔方式,根据横向偏载不大于2 750 kN/m,当两台架桥机0号柱的油缸销轴处、1号柱和2号柱轮组销轴处的压力传感器出现数值偏差超过设计值时,架桥机将整机断电,停止作业,从而实现架桥机同步过孔作业。两台架桥机同步过孔就位后,进行第二跨、第三跨节段梁拼装施工。

2)四箱室变宽段采用架桥机同步步履过孔至左幅1号、2号或3号、4号后,通过横移油缸、横移轨道横移至3号、4号或1号、2号进行节段箱梁拼装施工,整联采取“Z”型方式继续架梁。

2.12 施加整联体内预应力

当完成整联预制节段箱梁拼装施工后,开始施加体内预应力,纵向预应力束的张拉顺序按照先长束后短束,上下左右平衡对称张拉的顺序进行张拉。待纵向体内预应力张拉完成后,施工整联左右幅中央湿接缝,达到设计强度的90%以上,张拉桥面横梁体内钢束,横向钢束采用左右交叉单端张拉;后续进行压浆、封锚等工序。

3 实施效果

采用两台节段梁拼装架桥机进行多幅梁体同步拼梁施工(见图6),解决了大挑臂横梁不平衡受力问题,实现双幅预制节段大箱梁双幅同步拼装施工,将节段梁片里程拼装误差控制在5 mm范围以内,轴线误差控制在3 mm范围内,高程偏差控制在3 mm以内,不仅提高节段梁拼装安全性,而且提高了节段拼装精度和拼装工效。

传统支架法、传统节段梁拼装机与双机梁体同步逐孔拼装法功效对比如表1所示。

表1 三种施工技术对比

从以上三种节段梁架设方式可以看出单跨节段梁架设所占用机械投入、作业人员、耗时天数,由此可推断出经济成本的比较,从数据得出,不管是从人员、机械、施工效率、经济效益可分析得出,双机梁体同步逐跨架设施工是最优选择。

4 结语

多幅预制节段拼装梁双机梁体同步逐孔架设施工技术在洪都大道快速化改造工程主线高架桥施工中得到成功运用,解决了城市高架桥多幅箱室、大挑臂横梁、小曲线半径等复杂桥梁结构的预制节段梁拼装施工,为新技术、新工艺、新设备的合理使用提供了参考。在施工过程中有效地克服了墩顶横梁现浇支架与架梁支架共用问题、大挑臂横梁双幅同步拼装施工问题、多幅箱梁拼装架设问题、小曲线半径箱梁拼装架设问题等技术难题,使我们积累了不少经验,总结出一套积极可行、技术先进的施工方案、方法及工艺,在城市多幅预制节段箱梁拼装施工技术方面有所突破,实现创新,为同类高架桥预制拼装施工积累了经验。