基于大跨度门式刚架的外露式钢柱柱脚施工技术★

李振兴,吴金池,徐 亮

(湖北工建集团第三建筑工程有限公司,湖北 武汉 430000)

0 引言

钢柱柱脚是钢结构中的重要节点,其作用是将钢柱下端轴力、剪力、弯矩传递给基础,使钢柱与基础有效地连接在一起,确保上部结构承受各种外力作用[1-4]。钢柱柱脚类型按柱脚位置分外露式、外包式、埋入式和插入式[5-8]。轻型钢结构房屋和重工业厂房中通常采用外露式钢柱柱脚,抗震设防烈度为6度、7度且高度不超过50 m的多层和高层钢框架也可采用外露式钢柱柱脚[9]。

外露式钢柱柱脚施工时一般采用地脚螺栓将钢柱与基础进行连接固定,地脚螺栓通常预埋于基础内。目前,安装地脚螺栓时一般是基础混凝土浇筑前在其上方采用定位钢板、经纬仪、钢卷尺、水准仪等逐个调整悬空地脚螺栓的水平定位及竖向标高,同时采用短钢筋将调整好的悬空地脚螺栓与基础钢筋笼进行临时固定,待基础混凝土初凝前再次采用经纬仪、钢卷尺、水准仪等逐个复核经短钢筋临时固定的悬空地脚螺栓的水平定位及竖向标高[10-15]。

现有外露式钢柱柱脚在安装地脚螺栓时使用设备多、步骤复杂,而且定位不准确,这是因为:1)由于地脚螺栓在基础混凝土浇筑前处于悬空布置,容易晃动,导致地脚螺栓的水平定位及竖向标高调整比较困难,且采用短钢筋进行临时固定时容易使地脚螺栓发生偏移,另外在基础混凝土浇筑时因振动棒振动,容易使地脚螺栓发生水平及竖向移位,进而导致地脚螺栓定位不准确;2)地脚螺栓在基础内的锚固长度一般不宜小于25d(d为地脚螺栓直径),且地脚螺栓悬空布置,当地脚螺栓垂直度稍有偏差,就会导致地脚螺栓的水平偏差过大。

为解决上述问题,以东风本田联合厂房项目的门式刚架为例,介绍外露式钢柱柱脚通过增加一套用于对地脚螺栓进行定位的定位机构,可以达到地脚螺栓安装方便、定位准确的目的,为外露式钢柱柱脚的施工提供了一些施工经验。

1 工程概况

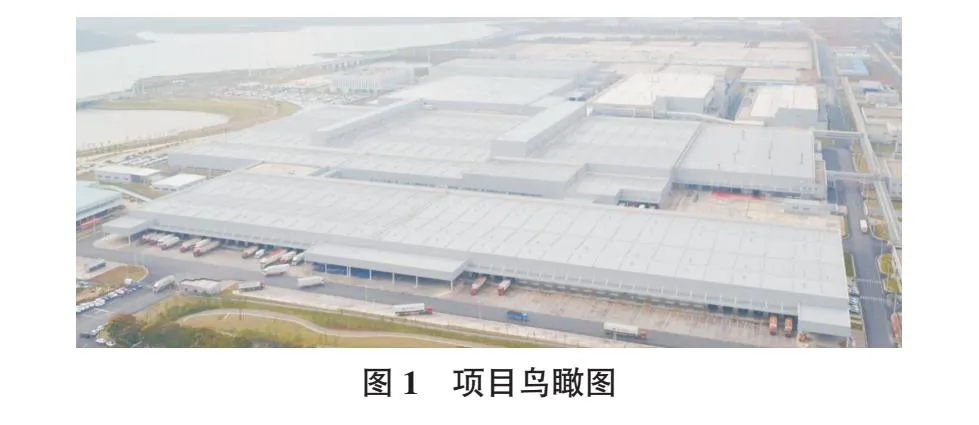

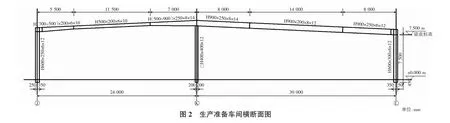

东风本田汽车有限公司生产能力扩建项目位于武汉经济技术开发区72MD地块,该项目总装、调整检测、发动机装配联合厂房主体1层—2层为钢结构厂房,总建筑面积约109 323 m2。该项目包括总装车间、调整检测车间、发动机装配车间、生产准备车间等多个大跨度钢结构厂房,项目鸟瞰图见图1。其中生产准备车间为单层两跨的大跨度门式刚架,建筑面积约10 100 m2,平面轴网尺寸为54 m×136 m,跨度依次为30 m和24 m,高度为7.5 m,柱距为6 m,钢柱柱脚采用外露式,生产准备车间横断面见图2。外露式钢柱柱脚包括钢柱(1)、柱脚底板(2)、地脚螺栓(3)、抗剪键(4)、定位机构(5)、灌浆料(6)、混凝土基础(7),其中地脚螺栓包括螺栓本体、底部固定螺母、顶部固定螺母、调节螺母、垫板,定位机构包括横向定位板(51)、纵向定位板(52)、斜撑板(53)、连接件(54)、立柱(55)、通孔(56),外露式钢柱柱脚典型详图、地脚螺栓详图、定位机构立面图、定位机构平面图见图3—图6。

2 新技术的特点

本项目施工面积大、工期紧、钢柱柱脚地脚螺栓安装定位难度大。针对现有技术中地脚螺栓定位不准确的问题,本项目提出了一种外露式钢柱柱脚的新技术,包括柱脚底板、地脚螺栓、抗剪键、定位机构、灌浆料、混凝土基础,他们各自的特点详见以下介绍。

2.1 柱脚底板

柱脚底板固定安装于钢柱的底部,柱脚底板上设有若干个与地脚螺栓数量和位置相对应的安装孔,柱脚底板在混凝土浇筑后通过安装孔安装在地脚螺栓上,顶部固定螺母固定连接于螺栓本体伸出柱脚底板外的顶部,并与底部固定螺母一起将钢柱、柱脚底板、地脚螺栓、定位机构和基础钢筋笼固定连接成一体。柱脚底板的厚度根据柱脚荷载的大小计算确定,但不小于20 mm,柱脚底板上安装孔的孔径视地脚螺栓的型号而定,本技术经优化计算得到如表1所示的柱脚底板安装孔孔径优化表。

2.2 地脚螺栓

地脚螺栓包括螺栓本体、底部固定螺母和顶部固定螺母(顶部固定螺母通常采用双螺母)、调节螺母、垫板。螺栓本体的两端设有与底部固定螺母和顶部固定螺母相配置的螺纹,若干个地脚螺栓从对应的通孔穿过定位井架,一对底部固定螺母螺纹连接于螺栓本体的底部且分别位于定位井架的上方和下方,并将螺栓本体与定位井架连接成一体。调节螺母螺纹连接于螺栓本体的顶部且位于柱脚底板下方,通过旋转调节螺母就可以控制柱脚底板的水平定位及竖向标高,操作简单方便,而且调节螺母可以实现无极调节,调节精度好。垫板分别设置于调节螺母与柱脚底板之间、顶部固定螺母与柱脚底板之间,垫板的规格与地脚螺栓的规格有关,垫板的宽度为3d(d为地脚螺栓直径),垫板的厚度为20 mm(d≤48 mm)或30 mm(d>48 mm),垫板开螺栓孔的孔径为d+2 mm。地脚螺栓在基础内的锚固深度视其材质而定,本技术经过优化计算得到,当地脚螺栓的材质为Q235时,地脚螺栓的预埋深度为12d;当地脚螺栓的材质为Q345时,地脚螺栓的预埋深度为17d。

表1 柱脚底板安装孔孔径优化表

2.3 抗剪键

基础混凝土内设有抗剪槽,将抗剪键焊接在柱脚底板的下方,安装钢柱时,使抗剪键位于抗剪槽内,抗剪键的高度可根据柱脚剪力的大小确定,但不小于150 mm。

2.4 定位机构

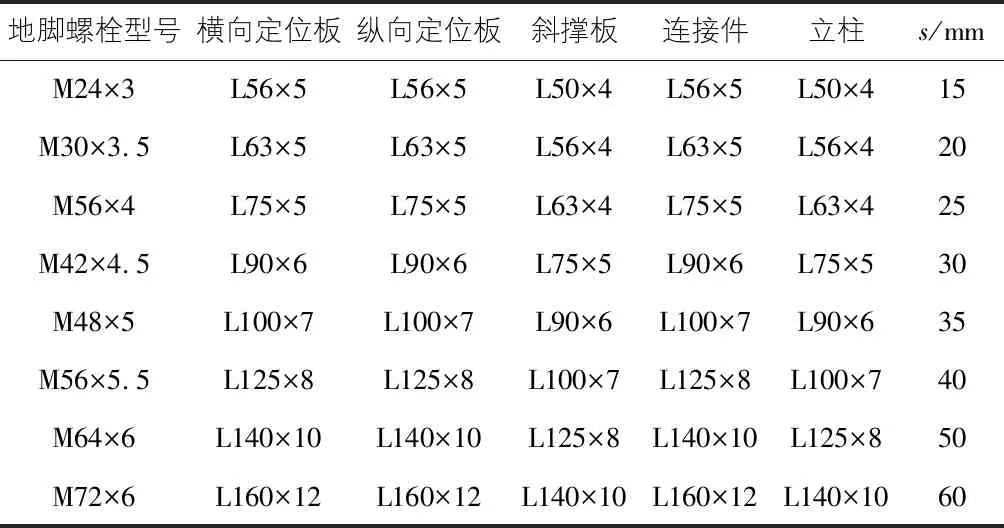

定位机构包括上下间隔一定距离水平设置的两个水平框架以及将两个水平框架固定连接成一体的若干个立柱,通孔开设于每个水平框架上,连接件固定安装于每个水平框架的外周。水平框架包括横向定位板、纵向定位板和斜撑板,2个横向定位板和2个纵向定位板呈井字状固定连接在一起,斜撑板倾斜设置于两个横向定位板之间,通孔开设于横向定位板与纵向定位板的相交处,通孔的孔径为d+2 mm,连接件安装于横向定位板的两端。横向定位板、纵向定位板、斜撑板、立柱和连接件均采用角钢制作。横向定位板的两端搭设在连接件水平设置的角板上,横向定位板的安装位置可以在角板宽度范围内进行调节。定位机构各部件的选型视地脚螺栓的型号而定,本技术经过优化计算得出如表2所示的定位机构优化选型表。

表2 定位机构优化选型表

2.5 灌浆料

灌浆料为高强无收缩灌浆料,其强度等级不小于混凝土基础强度等级的2倍,且其厚度不小于50 mm。

2.6 混凝土基础

混凝土基础包括基坑、预埋于基坑内的基础钢筋笼和浇筑于基坑内的混凝土。混凝土基础的外形尺寸每边应超过柱脚底板200 mm以上。

3 新技术的工艺流程

开挖基坑、绑扎钢筋→安装连接件→安装横向定位板→安装纵向定位板→安装立柱→安装斜撑板→安装地脚螺栓→浇筑基础混凝土→钢柱安装就位→灌注灌浆料。

4 新技术的操作要点

4.1 开挖基坑、绑扎钢筋

根据图纸要求放线后开挖基坑,浇筑基础垫层后在基础垫层上铺设并绑扎基础底板钢筋、竖向纵筋及箍筋使其形成基础钢筋笼。

4.2 安装连接件

在地脚螺栓的预埋深度范围内将由角钢制作的连接件水平安装在基坑内相对两侧的基础钢筋笼上,每侧基础钢筋笼上各安装2个连接件,每个连接件的一肢竖直安装在基础钢筋笼上,其另一肢朝内水平设置,位于上方的两个连接件的另一肢等高设置,位于下方的两个连接件的另一肢等高设置,连接件与基础钢筋笼之间通过焊接进行牢固连接。

4.3 安装横向定位板

将由角钢制作的横向定位板放置于连接件的另一肢上,每个横向定位板上设有2个通孔,位于上方的两个连接件上放置2个横向定位板,位于下方的两个连接件上放置2个横向定位板,将所有通孔位置调节至与对应的地脚螺栓的预埋位置一致,然后将横向定位板与连接件通过焊接进行牢固连接。

4.4 安装纵向定位板

准备4个由角钢制作的纵向定位板,每个纵向定位板上设有2个通孔,将2个纵向定位板呈井字状固定安装在位于上方的横向定位板上,将2个纵向定位板呈井字状固定安装在位于下方的横向定位板上,并使所有通孔位置调节至与对应的地脚螺栓的预埋位置一致,纵向定位板与横向定位板之间通过焊接进行牢固连接。

4.5 安装立柱

将由角钢制作的4个立柱分别竖直在横向定位板与纵向定位板相交形成的4个交叉处,每个立柱的一肢与上下两个横向定位板通过焊接进行牢固连接固定连接,其另一肢与上下两个纵向定位板通过焊接进行牢固连接。

4.6 安装斜撑板

准备由角钢制作的2个斜撑板,其中一个斜撑板倾斜设置于上方两个横向定位板之间,另一个斜撑板倾斜设置于下方两个横向定位板之间,斜撑板与横向定位板之间采用焊接进行牢固连接,此时即完成定位机构的安装。

4.7 安装地脚螺栓

将4个地脚螺栓从对应的通孔穿过定位机构,并通过一对底部固定螺母将螺栓本体与定位机构连接成一体。

4.8 浇筑基础混凝土

安装基础模板并在基础内预留抗剪槽,按规范要求浇筑基础混凝土,在混凝土浇筑完成后及时覆盖薄膜对其进行养护。

4.9 钢柱安装就位

在钢结构加工车间依次将抗剪键焊接在柱脚底板的下方、柱脚底板焊接在钢柱的底部,在螺栓本体上依次安装调节螺母、垫板,采用吊车将钢柱(含柱脚底板、抗剪键)吊装至对应位置,同时将地脚螺栓穿过柱脚底板的螺栓孔后,依次调整调节螺母来控制柱脚底板的水平定位及竖向标高,待调整好后在地脚螺栓上依次安装垫板、顶部固定螺母,此时钢柱(含柱脚底板、抗剪键)即安装就位。

4.10 灌注灌浆料

配制高强无收缩灌浆料,对柱脚底板、抗剪键与混凝土基础之间的缝隙采用高强无收缩灌浆料填充密实。

5 结语

本技术提供了一种外露式钢柱柱脚及其施工方法,通过增加一套定位机构,该定位机构通过连接件与基坑钢筋笼固定连接成一体,形成可靠的稳定的支撑体系,能达到地脚螺栓安装方便、定位准确的目的。

首先,本技术调节好定位机构安装高度并使所有通孔与地脚螺栓的预埋位置一一对应,安装地脚螺栓时只需将地脚螺栓从对应的通孔穿过定位机构再通过一对底部固定螺母固定于定位机构上即可,安装简单可靠,还可避免现有技术中因地脚螺栓悬空布置容易晃动导致地脚螺栓的水平定位及竖向标高调整困难的问题,保证地脚螺栓的定位准确性。

其次,相比于现有技术采用短钢筋进行临时固定易使地脚螺栓发生偏移,本技术的地脚螺栓通过定位机构与基础钢筋笼形成一体的稳固连接体系,使得地脚螺栓不易发生偏移,进一步保证地脚螺栓的定位准确性。

再次,本技术通过设置定位机构将地脚螺栓与基础钢筋笼形成一体的稳固连接体系,在基础混凝土的浇筑过程中可以避免因振动棒振动引起地脚螺栓发生水平及竖向移位的问题,进一步保证地脚螺栓的定位准确性。

最后,本技术通过设置定位机构将地脚螺栓与基础钢筋笼形成一体的稳固连接体系,大大提高了地脚螺栓的抗拔能力,因此在满足地脚螺栓设计抗拔力的条件下,本技术可以减小地脚螺栓的锚固深度至少8d,地脚螺栓在基础内的锚固深度大大减少,可以降低因地脚螺栓垂直度稍有偏差导致地脚螺栓的水平偏差过大的情况发生,进一步保证地脚螺栓的定位准确性。