剪叉升降平台设计与多体动力学仿真分析

毕涛 吕淳 刘笠

摘 要:该文针对变电站检修工作环境设计一款液压驱动的剪叉升降平台,该平台为对称结构,工作平台为U型结构,可同时容纳2人进行检修工作。为通过虚拟样机技术对该升降平台进行结构分析与优化,首先在SolidWorks中建立该升降平台3D模型,并将其转化为Parasolid文件导入多体动力学仿真软件RecurDyn中,在RecurDyn中建立该升降平台动力学模型,进行动力学仿真求解,通过后处理分析获得液压缸推力曲线、剪叉臂及其连接轴受力状况,为后续结构优化提供参考。

关键词:剪叉液压升降平台;多体动力学;RecurDyn;动力学模型;仿真分析

中圖分类号:TH211.6 文献标志码:A 文章编号:2095-2945(2024)05-0061-04

Abstract: Aiming at the working environment of substation maintenance, this paper designs a hydraulically driven scissors lifting platform. The platform has a symmetrical structure and a U-shaped structure, thereby can accommodate 2 people to carry out maintenance work at the same time. In order to analyze and optimize the structure of the lifting platform through virtual prototyping technology, firstly, the 3D model of the lifting platform is established in SolidWorks, and then transformed into Parasolid file into the multi-body dynamics simulation software RecurDyn. The dynamic model of the lifting platform is established in RecurDyn, and the dynamic simulation solution is carried out. The thrust curve of the hydraulic cylinder, the force status of the scissors arm and its connecting shaft are obtained through post-processing analysis, which provides a reference for the subsequent structural optimization.

Keywords: scissors hydraulic lifting platform; multi-body dynamics; RecurDyn; dynamic model; simulation analysis

剪叉式高空作业平台作为垂直升降设备的佼佼者,主要由底盘、剪叉式升降机构和工作平台3大核心组件构成。凭借结构简洁、操作便捷和安全可靠等诸多优点,并且适合多人同时作业,在各领域得到广泛应用。多数的剪叉式高空作业平台采用液压缸作为其主要驱动机构,在上升和下降过程中,液压缸的主要职责是提供动力,施工时则起到支撑作用。因此,计算液压缸产生的推力不仅对液压元件的选型产生影响,也关联到剪叉臂和销轴等结构的设计。目前,对剪叉式高空作业平台的研究主要集中在液压缸的布局方式上,目标是减小液压缸最大推力,降低剪叉机构所承受的压力[1]。

随着商用CAE软件功能的不断完善,以及计算机性能的提升,虚拟样机技术在企业前期产品开发与迭代升级中应用越来越广泛,部分企业、高校和科研机构开始采用CAE软件对剪叉式高空作业平台进行仿真分析。乞英焕等[2]利用SolidEdge软件建立对称驱动剪叉液压升降平台三维模型,并导入ADAMS软件中进行动力学仿真,分析液压缸的推力和铰链轴的受力。雷杰等[3]设计了用于飞行器维修的液压升降平台,通过ADAMS软件对其进行多体动力学仿真,分析铰点在运动过程中的受力曲线。Song等[4]提出并设计了新型的剪叉式升降设备。这项新装置在通过仿真模拟和实地验证后,充分证实了其卓越的稳定性。Ronaghi等[5]共同构建了一个动态模型,以研究剪叉结构的倾覆过程。在依照重心、路缘冲击和坑洼试验的数据校准后,证实了这一模型可以在改变剪叉式升降机灵活性的前提下,精确模拟出危险场景。

本文针对变电站检修工作环境,设计了一款采用液压驱动的剪叉式升降平台。该平台设计为对称结构,其工作平台采用U型设计,能够同时容纳2名检修人员进行工作。为分析该平台结构合理性与稳定性,首先在SolidWorks软件建立3D模型,然后导出中性文件到RecurDyn中,施加约束条件和驱动对其进行多体动力学仿真。

1 剪叉升降平台设计与实体建模

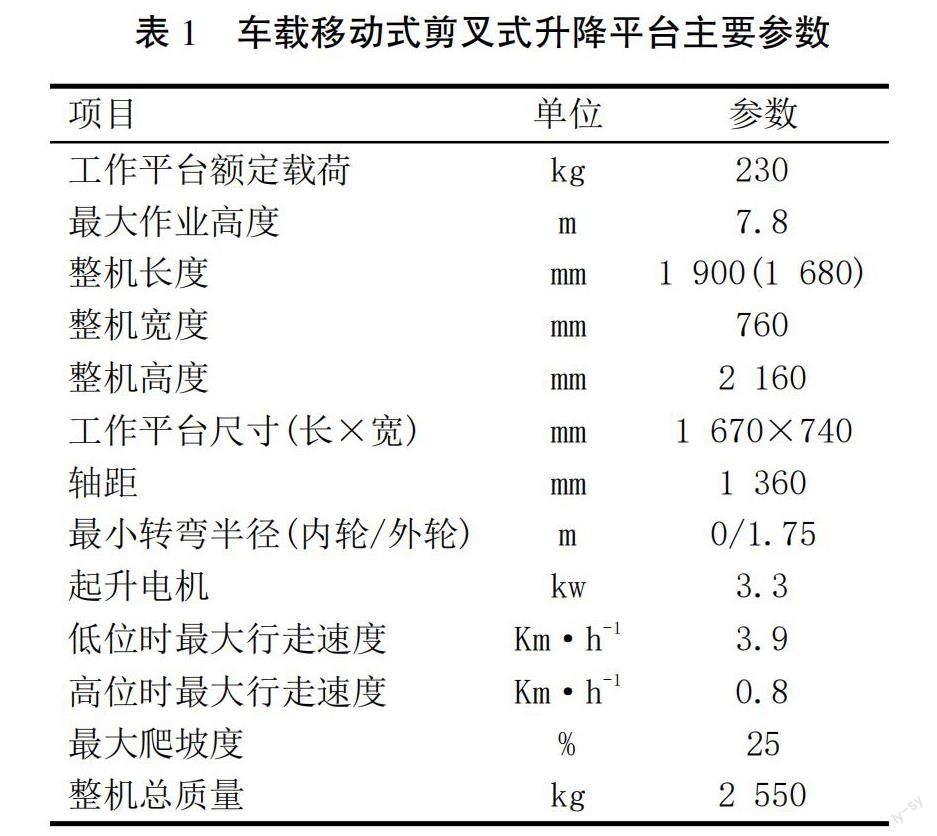

首先,根据变电站检修工作需求,分析该剪叉升降平台结构参数与性能参数,见表1。随后,在SolidWorks中进行各零部件设计与建模,其三维结构如图1所示。

2 剪叉升降平台动力学模型建立

由于该剪叉式升降平台结构零部件多,不便于在RecurDyn软件中建立动力学模型,而且零部件过多仿真计算量大,甚至无法进行仿真分析。为此,需要对多三维模型进行简化,经过机构运动学分析,将工作平台简化为1个运动构件,不考虑底盘移动,将底盘简化为1个运动构件,同时将液压缸简化为2个构件、剪叉臂连接轴简化为1个构件。然后在RecurDyn中通过merge命定分别将其进行合并,简化后的模型如图2所示。然后对简化后的模型进行添加约束、驱动与负载。由于该升降平台为对称结构,这里仅介绍半边结构所添加的约束类型。半边结构共添加3个移动副、37个转动副,液压缸移动副上添加1个驱动。为了模拟负载,在对称工作平台两边各放置1个长方体负载,其质量为115 kg,并将其与平台通过固定副连接。半边结构添加的约束见表2。

在RecurDyn中最终建立的动力学模型如图2所示,其中浅灰色圆柱代表转动副,浅灰色双向箭头代表移动副,浅灰色堆叠长方体代表固定副。

3 仿真实验设计与结果分析

在RecuDyn2023中选择动力学仿真方式,设置仿真时间为19 s,仿真步数为200步。首先,根据液压缸型号和性能给2个液压缸分别添加如圖3所示驱动运动规律,这里液压缸活塞杆运用规律使用STEP函数方式定义,具体表达式为STEP(time,1,0,2,20)+STEP(time,17,0,19,-20),仿真计算结束后通过后处理提取2个液压缸驱动力如图4所示,因为2个液压缸带来驱动冗余,二者之间互相有干扰,2个驱动交替施加驱动力,只有一个驱动起作用,仿真结果不准确。所以,接下来分析过程中,只在1个液压缸活塞杆添加如图3所示驱动,仿真计算结束后通过后处理提取2个液压缸驱动力如图5所示。从图5中可以看出,单液压缸驱动时所需要推力大约50 000 N左右,推力在运行过程中有小幅度波动,在前1秒处于静平衡状态时液压缸受力与1~2 s间加速运动受力并无明显差别,较小加速度都对液压缸推力影响不大,主要承受负载与平台的重力,减小液压缸推力可以从平台轻量化设计入手。除了液压缸推力,剪叉臂及其连接轴的受力状态对升降平台可靠运行也非常重要。通过多体动力学仿真,可以很容易获得剪叉臂各转动副的受力状态,这里通过后处理分别提取工作平台与外剪叉臂之间的转动副、液压缸活塞杆与剪叉臂之间的转动副、底盘与外剪叉臂之间的转动副、第二层外剪叉臂中间连接轴的转动副的受力和扭矩,各转动副的力和扭矩如图6—图9所示。从图6—图9可以看出,液压缸活塞杆与剪叉臂之间的转动副所受力最大,最大力达到52 000 N,底盘与外剪叉臂之间的转动副所受扭矩最大,最大扭矩值达到18 000 Nm,最大受力和扭矩为后续强度校核提供了基础。

4 结论

本文针对变电站检修工作环境设计了一款液压驱动的剪叉升降平台,并在RecurDyn中建立该平台多体动力学模型,通过对该平台进行动力学仿真分析,得到了液压缸的推力变化曲线图,施加单液压缸驱动时,液压缸的推力约为50 000 N,则双液压缸驱动时,每个液压缸推力大概为25 000 N,液压缸推力主要来自平台和负载的重力,平台的轻量化设计可减小液压缸推力,是后续结构优化的主要关注点。同时提取工作平台与外剪叉臂之间的转动副、液压缸活塞杆与剪叉臂之间的转动副、底盘与外剪叉臂之间的转动副、第二层外剪叉臂中间连接轴的转动副的受力和扭矩,液压缸活塞杆与剪叉臂之间的转动副所受力最大,最大力达到52 000 N,底盘与外剪叉臂之间的转动副所受扭矩最大,最大扭矩值达到18 000 Nm,最大受力和扭矩为后续强度校核提供了基础。

参考文献:

[1] 杨德金.某剪叉式高空作业平台动力学仿真及优化[D].秦皇岛:燕山大学,2021.

[2] 乞英焕,董为民,孙健,等.对称驱动剪叉液压升降平台的动力学仿真[J].新技术新工艺,2013(5):40-42.

[3] 雷杰,谢宇晖,姜昆鹏,等.液压升降平台的设计计算与仿真[J].机械工程师,2015(10):104-106.

[4] SONG Y J, HO C O, QING Z F. A study of new deployable structure[J]. Advanced Materials Research, 2014,14(10):49-52.

[5] RONAGHI, MAHMOOD, WU, et al. Scissor lift safety[J]. Professional Safety, 2009:544.