一种水基钻井液用抗温润滑剂的研制与评价

姚磊

(中海油服油田化学事业部 深圳作业公司,广东 深圳 518054)

近年来,随着油气勘探开发的不断深入,地下浅层的油气储量不断减少并逐渐转向深层,因此定向井、大位移井、超长水平井及深井超深井等复杂井型的钻探比重不断增大。大位移井井段钻具与井壁和套管间的高摩阻高扭矩、深井及超深井井下高温等复杂情况以及国家对于钻井液施工过程中环保力度的推行,这些都对钻井液的润滑性提出了更苛刻的要求[1-2]。据现场作业经验表明,常规润滑剂多采用矿物油、植物油等,虽然润滑效果良好,但多存在生物毒性大、抗磨持久性差、抗温性不足等问题,严重制约了其推广应用[3-10]。合成酯类润滑剂具有较好的水解稳定性和氧化稳定性,且生物毒性低,抗高温能力强,在航空、军事等高端领域均广泛应用,很好的满足和解决了井下高温高摩阻的要求[11]。本文以长链脂肪酸和低分子多元醇为原料,通过酯化反应合成了一种酯类化合物,再引入有机硼极压材料,制备出了一种高效耐温耐磨的复合润滑剂GWLUB-1。

1 实验部分

1.1 主要原料和仪器

主要原料:氢氧化钠、无水碳酸钠,分析纯,天津市冀北精细化工有限公司;合成酯类润滑剂GWLUB-1,自制;钠膨润土、PF-FLOTROL、PF-DFL-180、PF-XC、PF-PAC-HV、PF-LSF、PF-SMP、SPNH-HT、抑制剂、润滑剂、重晶石,中海油田服务股份有限公司。

实验仪器:XGRL-4A高温滚子加热炉、6联中压滤失仪、变频高速搅拌器、六速旋转粘度计,青岛海通达专用仪器厂;Fann极压润滑仪,北京探矿工程研究所;抗磨试验机,青岛奥龙星迪检测设备有限公司;光照培养箱,上海合恒仪器设备有限公司;DXY-2 型生物毒性测定仪,北京中慧天诚科技有限公司。

1.2 抗温合成酯类润滑剂的制备

将长链脂肪酸和低分子多元醇和水按照一定比例加入反应釜中,加入少量有机催化剂后搅拌均匀,升温到75 ℃反应2 h,再继续升温至170 ℃条件下反应4 h,反应过程中不断通入N2排出氧气防止氧化,酯化反应完成后得到酯类化合物;再将温度降低到60 ℃下,在反应产物中加入有机硼极压抗磨剂和消泡材料按照一定比例复配,搅拌均匀,最终得到黄褐色透明的抗高温合成酯类润滑剂GWLUB-1。

1.3 钻井液配制

1)淡水基浆:向400 mL清水中加入1.2 g纯碱、16 g钠膨润土,使用变频高速搅拌器搅拌30 min,高搅后在室温(25±1) ℃密闭条件下静置养护24 h备用。

2)盐水基浆:向400 mL清水中加入1.2 g纯碱、16 g钠膨润土,使用变频高速搅拌器搅拌30 min,继续加入4%NaCl并高搅30 min,然后在室温(25±1) ℃密闭条件下静置养护24 h备用。

3)钻井液体系:3%海水膨润土浆+0.4%烧碱+0.25%纯碱+0.3%PF-FLO TROL+0.5%PF-DFL-180+0.2%PF-XC+0.2%PF-PAC-HV+6%PF-LSF+3%PF-SMP+3%SPNH-HT+3%抑制剂+2%润滑剂+重晶石,室内按照上述钻井液配方的顺序依次加入处理剂并高速搅拌,配制完成后得到密度为1.40 g/cm3的钻井液体系。

1.4 性能测试

1)钻井液性能测试:向基浆以及钻井液中加入一定量的GWLUB-1,以8 000 r/min的转速高搅15 min,再低速搅拌5 min后,测试钻井液的各项流变参数、滤失量,考察润滑剂对钻井液性能的影响。

2)润滑性能测试:使用Fann极压润滑仪,按照仪器操作说明书的步骤操作仪器,测试润滑剂在淡水基浆、盐水基浆以及钻井液中老化前后的润滑系数,并计算出其润滑系数降低率。

3)抗磨性能测试:使用KMY2011A抗磨试验机,按照说明书步骤,接通电源后在油盒中加入适量钻井液(浸没磨轮),使钻井液与金属钢柱充分接触,启动电机,按要求在砝码托盘中逐步添加砝码,直至10块砝码添加完或者仪器卡停,关闭电机,记录砝码总数并观察金属钢柱磨痕大小,以此评价其抗磨能力。

4)生物毒性测试:参照Q/SY 111—2007《油田化学剂、钻井液生物毒性分级及检测方法发光细菌法》以及GB /T 18420.2—2009《海洋石油勘探开发污染物生物毒性第二部分:检测方法》测试润滑剂样品的生物毒性。

2 性能评价

2.1 基浆性能评价

向基浆中加入一定量的GWLUB-1,高搅后评价其润滑性能,结果见表1。由表1数据可知,随着GWLUB-1加量的增加,淡水基浆和盐水基浆的润滑性能不断提高;当加量为1%时,淡水基浆及盐水基浆的润滑系数降低率即可达到92.18%和81.21%,体现了该剂具有用量低、润滑效果强的优势。这是由于GWLUB-1中的胺基、羟基、酯基等强极性基团能与金属表面形成化学吸附,吸附能力强;且其长疏水烃链向外分布在金属表面又形成物理吸附,使得钻具与井壁之间的摩擦转变成了润滑膜之间的摩擦,从而大幅降低了润滑系数。

表1 润滑剂在基浆中的性能评价

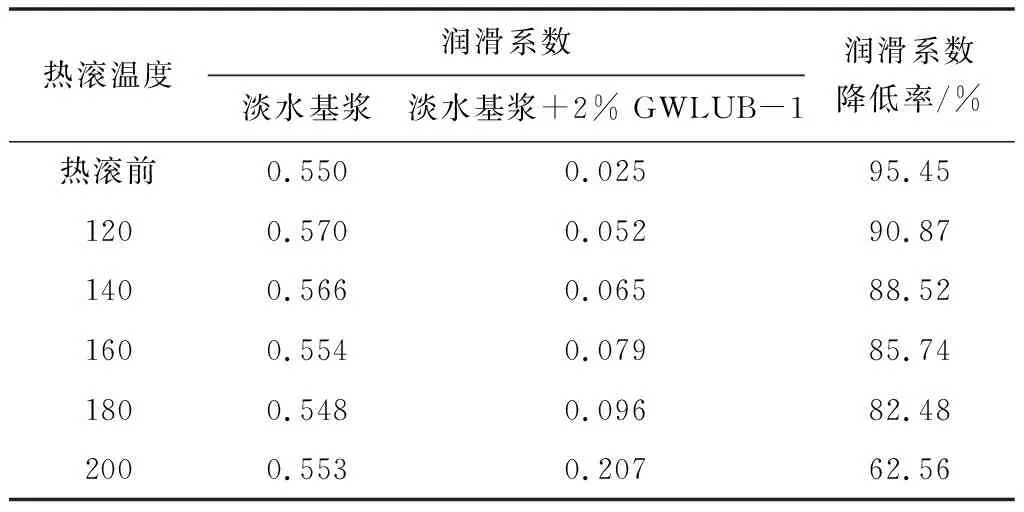

2.2 抗温性评价

润滑剂的抗温能力是保证其在井底高温条件下是否持续有效润滑的关键,目前市场上的常规润滑剂多受到温度影响,当遇到井下高温时容易发生降解而失去润滑效果。室内为了考察GWLUB-1的抗温能力,将2%的润滑剂加入淡水基浆中,测试其在各老化温度下的润滑性能,实验结果见表2。随着泥浆热滚温度的不断升高,GWLUB-1的润滑效果保持稳定,当老化温度达到180 ℃时,基浆的润滑系数降低率仍达到了82%,证明GWLUB-1具有较好的抗温效果,抗温达180 ℃,可满足井下抗高温要求。这是由于GWLUB-1分子中的酯基通过化学吸附在钻具表面形成了一道强力吸附膜,当温度升高时,有机硼极压剂又与钻具金属表面反应形成了一层极压膜,起到协同增效的作用,从而保证了其高温下的润滑效果。

表2 润滑剂的抗温性评价

2.3 润滑性能对比评价

室内选取了目前润滑性能较好的三种市售润滑剂LUB-A、LUB-B、LUB-C,在淡水基浆和盐水基浆中加入2%的润滑剂样品,老化温度为180 ℃,采用Fann21200极压润滑仪评价了各种润滑剂在基浆中的润滑效果,实验数据见图1。由图1数据可知,180 ℃老化后,GWLUB-1在淡水和盐水基浆中的润滑系数降低率分别为82.48%和75.45%,老化前后润滑效果稳定,且均优于另外三种市售润滑剂,体现了其优异的润滑效果和抗温能力。

图1 不同润滑剂的性能对比

2.4 抗磨性能评价

为了考察润滑剂的抗磨能力,室内将2%的GWLUB-1与另外三种市售润滑剂分别加入清水、淡水基浆和盐水基浆中,搅拌均匀后倒入油盒中,对摩擦环与金属钢柱加压进行磨损测试,实验结果见表3。由表3数据可知:GWLUB-1的能承受的砝码块数最多,在淡水和盐水基浆中均达10块以上,且磨痕低于4 mm,仅有轻微磨损,表明其具有较好的抗磨减阻效果。

表3 润滑剂抗磨能力评价

2.5 与钻井液配伍性评价

为了考察润滑剂与钻井液体系的配伍性,室内在配制的钻井液中加入GWLUB-1,在160 ℃条件下老化16 h后,测定钻井液流变、滤失、密度和润滑性能,实验结果见表4。随着GWLUB-1加量的增加,钻井液的黏切以及滤失量变化幅度非常小,而且润滑剂加入后钻井液未发生起泡情况,密度无变化。结果表明GWLUB-1不起泡,与该钻井液体系配伍性良好,很好地满足了现场作业要求。当润滑剂3%加量时,体系的润滑系数降低率为65%,润滑已趋于稳定,效果显著。

表4 润滑剂对钻井液的性能影响

2.6 环保性能

室内依据1.4中的生物毒性评价方法,对GWLUB-1进行了生物毒性评价,测得该剂的EC50(半数效应浓度)值为118 640 mg·L-1,高于标准值25 000 mg·L-1;测得该剂的LC50值(半数致死浓度)为45 269 mg·L-1,大于我国一级海域生物毒性标准值30 000 mg·L-1,结果表明GWLUB-1无生物毒性,满足环保要求。

3 结论

1)室内以长链脂肪酸和低分子多元醇为原料,通过酯化反应合成了一种酯类化合物,同时引入有机硼极压材料,制备了一种高效耐温耐磨的复合润滑剂GWLUB-1。

2)GWLUB-1具有良好的润滑性能,1%加量时在淡水基浆和盐水基浆中的润滑系数降低率即可达到90%和80%以上。2%加量时基浆中抗磨均达10块以上,且磨痕低于4 mm,仅有轻微磨损,抗磨效果显著。

3)GWLUB-1的抗温性达180 ℃,EC50值>25 000 mg/L,LC50值>30 000 mg/L,无生物毒性,满足我国对一级海域油田的钻井液生物毒性要求。

4)GWLUB-1不起泡,与钻井液体系配伍性良好,较好的满足了现场作业要求。