光面爆破技术在小断面隧道施工中的应用分析

邹 伟

(中铁十二局集团第七工程有限公司,湖南 长沙 410000)

光面爆破技术能够保证施工安全。小断面隧道的施工环境复杂,存在着巨大的施工危险。在制定爆破方案时,需要综合考虑多个因素,以确保施工过程的安全可靠,同时最大限度地控制爆破有害效应,保护周围环境和设施的安全。通过严格遵循“弱爆破、短进尺、强支护、早封闭、勤测量”的基本原则,制定合理的爆破方案,可以有效提高隧道围岩的安全稳定性与质量要求,为隧道施工的顺利进行提供有力的保障。

1 光面爆破技术原理

光面爆破作为一种利用爆炸能量形成特定形状的爆破技术,需选择具有合适性能的炸药,通常使用高爆炸药,以获得足够的能量和爆轰速度。高爆炸药具有高度稳定性和强大的爆炸能力,能够提供充足的能量来形成所需的形状。在爆破目标的内部或外部,将炸药按照预定的位置布置,并且以所需的形状进行排列,以便在爆炸时形成特定的目标形状。炸药的位置和排列方式是根据爆破目标的形状和尺寸来确定的。在适当的时间和位置引爆炸药,使其发生爆炸,这一点非常关键,因为引爆时间和位置的选择直接影响最终形成的形状。炸药爆炸后,释放大量的能量,形成冲击波和高温气体,这些能量会迅速传播到目标材料上,并且造成冲击和破坏。通过对炸药的合理选择、布置和引爆,可以将爆炸所产生的能量集中到特定的位置和方向,从而实现形状的精确控制[1]。

2 光面爆破技术在小断面隧道施工中的应用优势

2.1 精确控制断面形状

光面爆破技术可以实现对小断面隧道的精确控制,确保隧道横断面的形状准确符合设计要求。由于施工过程中难以避免的地质条件变异,使用传统机械挖掘方法往往难以快速适应并调整隧道断面。相比之下,光面爆破技术可以根据实际情况灵活调整炸药布置和爆破方案,准确控制隧道断面的形状,这对于要求较高几何尺度的地下结构的施工尤为重要。通过合理的炸药布置和爆炸参数设置,可以在目标材料中形成所需的形状。光面爆破产生的冲击波和应力波在爆炸瞬间以极高的速度传播[2]。

2.2 提高施工效率

光面爆破技术是一种具有高度安全性和环境友好特点的隧道开挖方法。相比传统的机械挖掘方法,光面爆破技术不需要大型机械设备,减少了对施工现场的空间要求,提高了施工的灵活性和适应性。光面爆破技术是利用高能爆炸材料的爆炸能量,将岩石和土壤炸碎,形成光滑均匀的断面。在进行光面爆破施工之前,需要进行详细的勘察和设计,确定合理的爆破方案,最大限度地控制爆破产生的振动、噪声和粉尘,减小对周围环境的影响。目前,光面爆破技术应用十分广泛,特别适用于软弱地层和特殊地质条件的隧道开挖。软弱地层往往难以通过传统的机械挖掘方法进行开挖,而光面爆破技术能够快速破坏软弱地层,可以显著提高开挖效率。

2.3 适应复杂地质环境

小断面隧道往往需要穿越各种复杂地质条件,如坚硬岩石、软弱土层、断层和脆性地质层等。使用机械挖掘方法可能会遇到困难,无法满足设计要求。而光面爆破技术可以根据地质条件调整爆破参数,以适应不同的地质环境。例如,在坚硬岩石中,可以增加炸药的使用量和爆炸能量,以便充分破坏岩石;而在软弱土层中,则可以采取减少炸药量、增加支护措施等方式,以确保隧道开挖的稳定性。光面爆破技术的适应性和灵活性使得在复杂地质条件下的小断面隧道施工更加可行。

3 光面爆破技术在小断面隧道施工中的应用

以某地下粮仓小断面通道为例,通道围岩等级主要为Ⅱ级,岩石坚固系数为10~12,开挖断面面积15.84m2,采用全断面光面爆破进行开挖,使用自制台车配合5把气腿式风钻人工钻孔。

3.1 光爆设计

3.1.1 不耦合系数

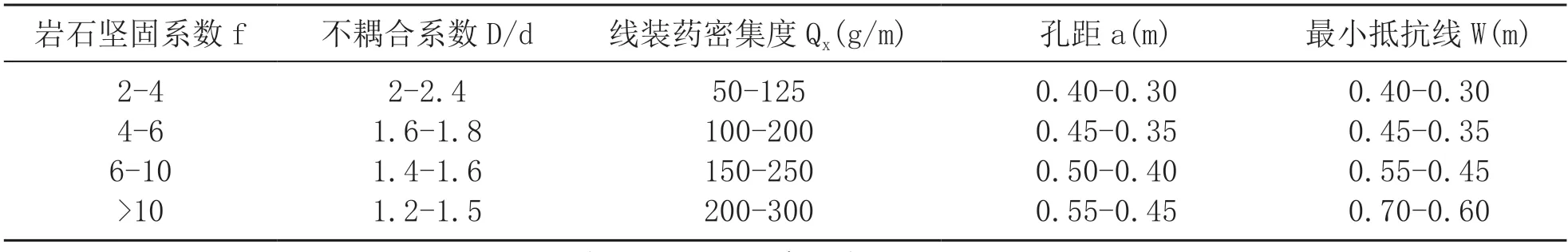

不耦合系数是指光爆孔直径与药卷直径的比值。不耦合系数参照表1 选值。

表1 光面爆破参数表

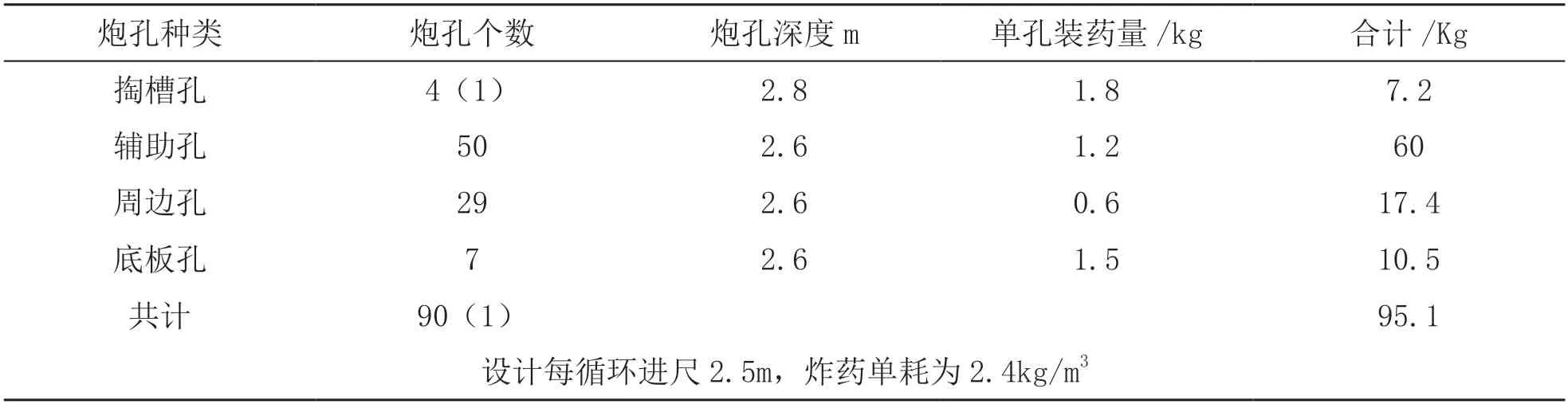

表2 光面爆破参数表(理论)

本工程采用A42 合金钻头,周边孔采用A32 2#乳化炸药,不耦合系数为1.31,在经验数据的范围内。

3.1.2 光爆孔密集系数

光爆孔密集系数K 是岩石爆破工程中的重要参数,它代表了光爆孔间距a 与光爆孔最小抵抗线W 的比值。K 值的大小直接影响着爆破效果和工程成本。K 值越小,即光爆孔密集系数越低,炮孔间距越小,岩体在爆破作业中能更精确地沿着光爆孔的连线裂开,从而有效地减少岩石的块度,提高爆破的效果。然而,对应的情况是需要增加炮孔的数量,进而需要更多的雷管来进行雷管连接、安装和爆破。一般情况下,建议的K值范围是0.7 到1.0 之间,通常取K=0.9 左右。这个数值的选择是在充分考虑了爆破效果和成本之间的平衡。在实际的工程应用中,需要根据具体的爆破对象的岩石特性、工程要求、爆破条件等因素进行综合考量,确保选择出最合适的K 值,从而达到安全高效的爆破效果。

结合表1,光爆孔间距定为a=0.4m,光爆孔最小抵抗线W=0.45,K=a/W=0.89,在经验数据范围内。

3.1.3 光爆孔数量

断面直墙段及半圆拱布置光爆孔,按照0.4m 间距计算,直墙段光爆孔数量为14 个(底角孔不算为光爆孔),半圆拱光爆孔数量为15 个,故光爆孔总量29 个。

内圈孔与光爆孔间距为光爆层厚度,内圈孔间距可根据光爆层厚度及断面总宽度计算,因此内圈孔的数量计算可参照光爆孔计算[3]。

3.1.4 掏槽方式的选取

掏槽方式分为直孔掏槽、斜孔掏槽、混合掏槽三种,由于断面宽度较小,斜孔掏槽根本无法满足进尺要求,且不方便台车摆放,因为本工程采用直掏方式布孔更为合理,此掏槽方式装药系数为(0.8~0.9)L。根据断面情况,在掏槽孔和周边孔之间,均匀布置一排或数排辅助孔。

3.2 炮孔放样

在光面爆破技术的应用中,炮孔放样起着至关重要的作用。它是一个非常关键的步骤,可以确保爆破过程中所需的断面形状得以准确实现。在进行炮孔放样之前,需要了解炮孔的基本参数。炮孔放样的过程包括几个关键的步骤,需要在地下对隧道断面进行精确的测量定位,以确定其位置和范围[4]。这需要借助先进的测量工具,如全站仪和地下雷达等,利用准确的坐标数据来定位炮孔。使用红油漆在放样点位置进行标记,并进行二次复核,才能进行开钻。

3.3 开钻

开钻工作是隧道施工过程中的一项重要工作。它需要在炮孔放样完成后进行,以便为后续的钻孔和装药做准备。在进行开钻之前,需要根据隧道断面的形状和炮孔放样的数量、位置和深度等参数。这些参数的准确确定,对光面效果的好坏起着非常关键的作用。开钻时,需使用人工钻机或钻孔台车设备,在预定的位置上进行孔位的开设[5]。在开钻过程中,操作人员需要严格按照放样的位置和所需角度进行钻孔,确保孔位的准确性和质量。还要注意遵守安全操作规程,确保钻工自身的安全。

3.4 钻孔

钻孔工作的第一步是选择合适的钻孔设备。钻孔设备的选择应根据断面大小和土层特性来确定,以确保钻孔过程顺利进行。例如断面大围岩好时,凿岩台车效率更高,钻孔效果更好;断面小围岩差时,人工风钻钻孔则更加适合。在实际的操作环节中,相关作业人员需要具备较为专业的技能,能够准确控制钻孔深度和角度,并根据实际情况进行修正。钻孔时遵循以下要求,按照炮孔布置图正确对孔和钻进;掏槽孔比其它孔深10cm~20cm,孔口间距误差和孔底间距误差不得大于5cm;辅助孔孔口排距、行距误差不大于10cm;周边孔位置在设计断面轮廓线上,要严格控制外插角,力求所有炮孔(除掏槽孔外)孔底在同一垂直面上;钻孔完毕,按炮孔布置图进行检查。只有经过检查合格后,才能进行装药起爆。

3.5 清孔

清孔是在钻孔完成后,把孔内残碴和泥浆清理干净。在钻孔过程中,围岩的破碎不完整会形成残碴和泥浆等杂物。这些杂物如果未及时清理,会对装药造成不利影响从而影响光面爆破效果。清孔可以通过吹扫、水冲等方式进行。吹扫通常使用φ25 钢管输入高压风,将炮孔内杂物吹出来。水冲则使用高压水枪,通过水射流将炮孔内杂物挤出来。操作人员需要佩戴适当的防护装备,确保自身安全。清孔作业时,其他作业人员应远离掌子面,防止被飞溅的杂物伤害。

3.6 装药

在进行装药操作时,需根据隧道断面的形状和爆破参数,精确安放炸药的位置,以便实现较好的光面爆破效果。装药方式通常为用炮棍将炸药捅进炮孔内,并连接雷管。装药过程中要注意保证装药的紧密程度和稳定性,从而确保爆炸能量在特定的方向和位置上释放和发挥作用。装药的选择和布置必须遵循严格的爆破设计和安全规范,并充分考虑隧道断面的尺寸、地质条件和支护要求等因素。只有合理的装药方案,才能最大限度地发挥爆炸能量的作用,实现对光面爆破效果的控制。装药结束后,采用泡泥封堵每个炮孔,使爆破时炮孔内聚积压缩能量,提高冲击波的冲击力,从而达到理想的爆破效果。

3.7 爆破

爆破采用电子雷管并联延期起爆网络,用工业电子雷管起爆器起爆。按照爆破起爆顺序设计图,对电子雷管进行延期时间编辑,每个段位相差20ms~25ms,排间间隔延时时间设计为25ms~50ms,光爆孔延时设计为主爆区延后100ms 以上。起爆顺序为:掏槽孔-辅助孔-内圈孔-周边孔。

3.8 光面爆破分析

经过一段时间对理论爆破参数进行试验,对于本工程来说,通道Ⅱ级围岩成洞较好,炮眼残留率达到70%以上,平均每循环进尺2.4m,符合本工程进度及效益要求,后续施工中将按照此参数进行爆破作业。

4 结语

光面爆破技术在小断面隧道施工中的应用涵盖了光爆设计、炮孔放样、开钻、钻孔、清孔和装药等多个环节。通过精确控制炸药的布置和爆破过程的参数,光面爆破技术可以有效地实现对隧道断面形状的精确控制,提高施工效率、安全性和环保性。当然,在应用该技术时,需要严格遵循施工规范和安全指导,合理制定施工方案,并进行必要的安全管控措施,以确保施工的安全可靠和成果的达到。