高墩爬模清水混凝土施工技术应用分析

刘 伟

(中铁十七局集团第五工程有限公司,山西 太原 030032)

在我国,随着跨河、跨海、山区等桥梁工程的建设实施,桥梁工程高墩施工技术已基本稳定、成熟[1],主要有各种脚手架、爬升模板、翻转模板、滑升模板等工艺工法。根据工程特点及施工条件的不同,选择最大限度地满足工程项目具体需求的施工工法,以达到保证质量、保证安全、保证进度、经济高效的目的。清水混凝土技术在我国一直以来在各种桥梁、建筑、水利水电等工程中广泛应用,而高墩爬模施工技术在桥梁工程施工过程中,对清水混凝土施工质量控制是一个值得深入研究的课题。

1 工程概况

运三高速连接线窑头特大桥位于山西省运城市平陆县张村镇窑头村,全长1402m,共34 孔,桥墩大多采用空心桥墩结构形式,全桥左右幅共有58 个等截面空心墩,墩高35.3m~67.7m,50m 以上的墩占比86%,墩底2.0m 和墩顶1.5m 为实心截面,其余部分为空心截面,墩柱尺寸为2.5×7.0m、3.0×7.0m、3.5×7.0m三种形式,横向壁厚60cm、纵向壁厚80cm。项目共投入了6 套爬模和4 套翻模模板,进行数据对比分析,总结其中的先进经验。

2 总体技术方案

液压爬模的顶升通过液压油缸控制导轨和爬架两者之间的交替顶升来实现。导轨和爬架两者之间相互独立,互不关联,其进行相对运动[2]。主平台上模板退模后在预埋的爬锥上安装挂座体,通过调整换向盒来顶升导轨,导轨就位,固定挂座,调整换向盒,顶升爬模架体,通过导轨和爬架之间交替附墙,相互提升,爬架即可沿着墙体上预留爬锥逐层提升。采用爬模施工技术进行高墩施工安全质量可靠,施工速度快。

液压爬模系统施工主要包括爬模安装阶段和正常使用阶段[3],爬模安装阶段主要工艺流程:第一节墩柱安装爬锥预埋件及挂座、安装主平台和液压系统、安装模板架体和模板、安装爬锥预埋件后混凝土浇筑、拆模安装墩身爬模挂座、安装导轨、爬升架体;正常使用阶段主要工艺流程:下一节钢筋绑扎、爬升架体后合模、节段混凝土浇筑、墩柱安装爬锥预埋件及挂座、安装主平台和液压系统、安装模板架体和模板、拆模安装墩身爬模挂座、导轨爬升、爬升架体[4]。

3 关键施工技术应用

3.1 爬模施工技术

爬模完成安装需浇筑3 次混凝土,首节墩身混凝土施工除安装预埋件外均与翻模相同,第二节墩身施工时安装主平台、液压系统和拆模装置,第三节墩身施工前安装轨道,爬升到位后浇筑混凝土,完成预埋件周转平台即可按步骤循环施工。

3.1.1 预埋件安装及首节混凝土施工

墩身首节高度为4.6m,最下面2m 为实心段。首节施工主要用于满足爬模系统的安装条件。

1.支架搭设:支架采用10#角钢焊接,分上下两层,主要用以主筋连接及箍筋绑扎。

2.钢筋安装:墩身纵向主筋长9m,通过直螺纹套筒连接,同一断界面钢筋接头数量≤50%总数接头,上、下接头断界面错开1.3 倍最小搭接长度。钢筋安装时先接长内、外层主筋,主筋接长完成后,再进行环向水平钢筋绑扎,形成整体钢筋骨架。在箍筋外侧靠内、外模板绑扎混凝土垫块,垫块相互错开梅花形布置,垫块厚度4cm,布设数量应不少于4 个/m2。

3.模板施工:首节外模采用爬模外模施工,内模为组合钢模板。实心段与空心段交接面采用竹胶板封堵,模板采用φ20 对拉螺杆套PVC 管加固。

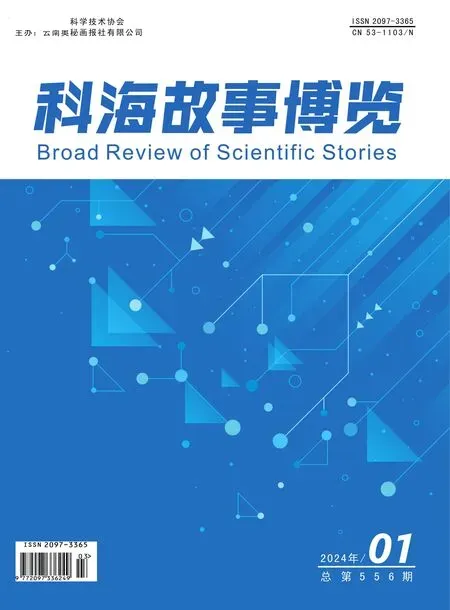

4.预埋件施工:预埋件是爬模施工的重要环节,由埋件板、受力螺、爬锥、高强螺杆栓等组成,高强螺杆与墩身钢筋焊接后与爬锥埋入混凝土中,如果预埋件和钢筋有冲突,可适当移动钢筋保证预埋件位置。受力螺栓将挂座与预埋件相连,挂座固定导轨和爬架模板,爬锥和受力螺栓可循环使用,每节墩模板爬升面平行预埋2 对爬锥[5]。预埋螺栓及挂座见图1。

图1 预埋螺栓及挂座

5.混凝土浇筑:浇筑应分段、分层进行,每层厚度控制在30cm 左右[6],在振捣操作中,避免振捣棒与模板、预埋件接触,捣实混凝土以后1.5h 到初凝之前禁止振动。

3.1.2 主平台安装及第二节混凝土施工

1.主平台及模板安装:安装主平台及模板前需将第二层钢筋绑扎完成,将主平台通过预埋件安装在预定位置,然后在主平台上安装模板和退模设施,最后安装液压系统。

2.混凝土浇筑:模板合模前对混凝土接茬面进行凿毛并涂刷界面剂,安装预埋件,内模采用塔吊进行安装到位,外模利用退模丝杆进行合模,在模板底口贴止浆带,防止漏浆,对拉杆配PVC管加固,浇筑混凝土。

3.1.3 模板爬升及第三节混凝土施工

1.爬升准备。混凝土达到拆模强度后利用主平台上的退模丝杆进行拆模,并清理模板及平台,第三节钢筋绑扎完成后,安装预埋件、爬模挂座及导轨。

2.爬升流程。

(1)爬升导轨:当墩身混凝土达到10Mpa 后,进行导轨爬升[7],安装导轨上部挂座,将所有换向盒同时设置向上,换向装置的上端顶住导轨卡槽上部后,依靠伸缩液压杆来提升导轨,循环操作将导轨提升至新安装的爬模挂座位置插销固定。

(2)提升爬架及模板:爬架及模板提升需4 个液压系统同时将四面爬架和模板同步提升,将所有换向盒同时设置向下,换向装置顶住卡槽的下部后,伸缩液压杆,反复循环操作使架体及模板爬升到位后固定。导轨提升就位后即可拆除最下面的一套爬锥及附墙装置,周转利用。爬升控制由一个人操作,爬升速度约为10min/m。每根导轨设有3 套爬锥及附墙装置,其中2 套作为工作使用,1 套周转循环利用。爬升过程换向盒调整示意见图2。

图2 换向盒调整示意图

(3)浇筑第三节混凝土:架体和模板爬升到位后,调整合模丝杆进行合模,最后安装最下层的预埋件周转平台,整个爬模系统安装完成,浇筑第三节段混凝土。

(4)模板拆除:最后一节混凝土满足模板拆除条件后,先拆除对拉杆、拔出后移模板插销,将模板后移到位,用塔吊将模板拆除并吊至地面,再拆除主平台以上的支架系统,然后用塔吊吊出导轨,拆除液压、配电装置,最后拆附墙装置,主平台。

3.2 消除墩柱混凝土表面气泡施工技术

混凝土的外观质量与施工工艺和原材料有很大关系,施工工艺方面主要是搅拌和振捣方法,这些可以通过人为操作来解决,控制原材料是至关重要的环节,墩柱C35 混凝土砂子是机制砂,机制砂的厂家要选择冲击式制砂机制备的砂子,颗粒级配也要满足生产要求。粗骨料选用了5mm~10mm、10mm~20mm、16mm~31.5mm,3 个级配的石子,由于原材料进场有差别,进场的原材料发生改变时,及时进行筛分试验调整砂石级配,确定最优的配合比。混凝土脱模剂选用了水溶性脱模剂,使用简单、环保。

在其他相同的条件下(模板、振捣方式),油性脱模剂容易产生大气泡,混凝土色差大,水性脱模剂利用喷雾器均匀喷洒在清洁的模板表面,减小工人劳动强度。墩柱混凝土通过调整砂石级配,并采用水溶性脱模剂,减少混凝土表面气泡,保持清水混凝土应有的效果。

3.3 高墩养护施工技术

结合液压爬模爬升架体一直随着墩身混凝土结构逐层升高,施工过程不需要拆除的特点,在爬模主平台下布置一圈养护管道,管道上安装雾化喷头,管道采用直径20mmPE 管,喷头喷洒直径为0.5m,现场喷头间距按0.5m 布置。通过水泵抽水养护,随着墩身升高,在中部适当位置设增压泵,保证水压。该喷淋养护装置用水量小、效果好。

4 技术创新点

1.通过控制混凝土原材料、调整砂石级配和复配外加剂优化配合比、工艺改进三方面措施,消除墩柱混凝土表面气泡,提高了外观质量。

2.在爬模主平台下部布置自动喷淋养护装置,随模板提升接长,实现喷淋养护的自动和远程控制,解决了高墩养护困难的问题。

5 效益分析

窑头特大桥42 个桥墩采用了爬模施工,平均墩高65m,每个桥墩需施工15 个循环,从第5 个循环以后每循环可节约1.5 天,共缩短工期105 天。节约人工成本、施工电梯、塔吊成本等费用合计283.85 万元,达到了良好的经济效益指标。

窑头特大桥的完成标志着运三高速连接线的全线贯通,从而真正地将运城、三门峡两市的高速公路网络连接起来,从此,两市可以不出高速一路通达,有着重要的社会效益。

6 结语

项目窑头特大桥历时13 个月,施工中采用高墩爬模清水混凝土施工技术完成了所有空心墩,通过对爬模工艺进行改进、优化,解决了高墩混凝土外观质量控制难、养护难的技术难题,为高墩施工提供了一种安全、高效的施工方法,该桥梁墩柱施工工法得到了业主的认可,也为高墩清水混凝土研究提供参考。