高层高铝模支撑体系深化设计与应用

刘鳌

(中铁五局集团建筑工程有限责任公司,贵州贵阳 550000)

0 引言

随着建筑行业的快速发展,高层建筑在城市中越来越普遍。为了满足高层建筑的施工需求,高铝模支撑体系被广泛应用于施工过程中。但由于不同工程项目的特点、要求等存在较大差异,因此,加强对于高层高铝模支撑体系深化设计与应用研究是十分有必要的。

1 工程概况

广州南沙梅糖东地块建设项目位于广东省广州市南沙区亭角地区,项目为公寓楼剪力墙结构标准层平面约730m2,铝模施工混凝土接触面约为3000m2。项目楼梯奇偶变化铝模需要配置2 套模板。在17 层墙梁板变截面变化。此次研究以14#公寓为例,标准层层高4.5m,共计14 层,模板选型为铝合金模板。主要结构构件情况如表1 所示。

2 高层高铝模设计概况

结合案例实际情况,高层高铝模设计主要包括墙体系、梁体系以及顶板模板体系3 个部分。详细设计情况如下。

(1)墙体系。公司标准墙模板宽度为500mm,为保障安装质量,采用墙模板与顶板转角模板(顶板C 槽)直接连接的安装形式。外墙承接板(K 板、Kerb 板)的高度提高了50mm。竖向方向上,距离4500mm 高的楼层为250mm、850mm、1450mm、2250mm、2850mm、3600mm和4300mm。

(2)梁体系。梁模系统主要包括梁底阴角、梁底模板、EC 转角连接阳角模板、梁底早拆头及独立钢支撑。梁底采用早拆头设计模式,梁底支撑间距不大于1200mm,梁底早拆头宽150mm,早拆头之间为1000mm铝合金模板。

(3)顶板模板体系。楼面系统主要包括楼面板、楼面龙骨、早拆头及独立钢支撑。配用早拆支撑系统可提高模板的周转效率,使用独立钢支撑。案例项目桁架楼面、楼承板的位置顶板铝合金模板不需要满布。

3 高铝模支撑体系深化设计

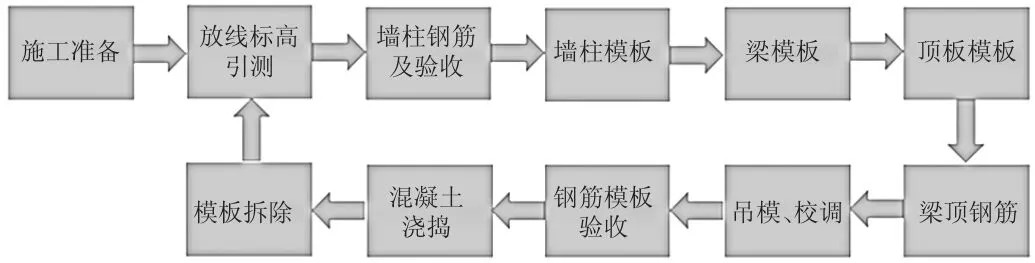

3.1 工艺流程设计

结合案例工程实际情况,以及高铝模设计情况,展开支撑体系工艺流程的深化设计,以确保支撑体系功能的正常发挥,保障支撑结构的稳定性和可靠性。工艺流程如图1 所示。实际展开铝模支撑施工的过程中,应严格按照技术要点以及相关标准要求展开作业,确保支撑足够[1]。

图1 工艺流程

3.2 拆除工程设计

拆除工程是高铝模施工过程中的重要环节,对于支撑体系有着极强的依赖性,为保障施工质量效果,以及作业安全,需要加强对于拆除工程的设计。结合案例工程实际情况,实际拆除工程设计过程中,应着重加强对墙柱侧模以及支撑杆拆除施工两个部分的重视。

拆除墙柱侧模设计:①侧模拆除要求混凝土强度至少为1.2MPa,通常在混凝土浇筑完成12h 后方可展开拆模施工。②拆除过程中,需要先拆除斜支撑,然后松动紧固措施,按照先拆除穿墙螺栓,后拆除铝模连接的销子和楔子的顺序展开施工。③要求拆除穿墙螺栓时,先使用扳手松动螺母,然后取下垫片、威令,再轻轻敲击螺栓一端,直至螺栓完全脱离混凝土。④拆除销子和楔子过程中,需要先使用撬棍,撬动模板下口,促使模板与混凝土互相分离,完成拆模。在此过程中,为保障施工顺利,需要拆模的同时,及时清理相关配件,做好存储工作,同时避免拆模过程中,伤及混凝土构件,影响结构质量[2]。

支撑杆拆除设计:①确保混凝土强度达到要求后,方可结合拆模试块情况,确定拆除支撑杆的时间,通常板底支撑需在施工完成10d 后进行,梁底支撑需在14d后展开,28d 后方可拆除悬臂底支撑。②支撑杆拆除应严格按照相关技术规范展开,拆除时需要双手配合作业,其中一只手用于固定支撑杆,另一只手用锤松动方向锤击可调节支点,以此完成支撑杆拆除作业,值得注意的是,在拆除过程中,应避免出现回顶情况。

3.3 铝模支撑体系

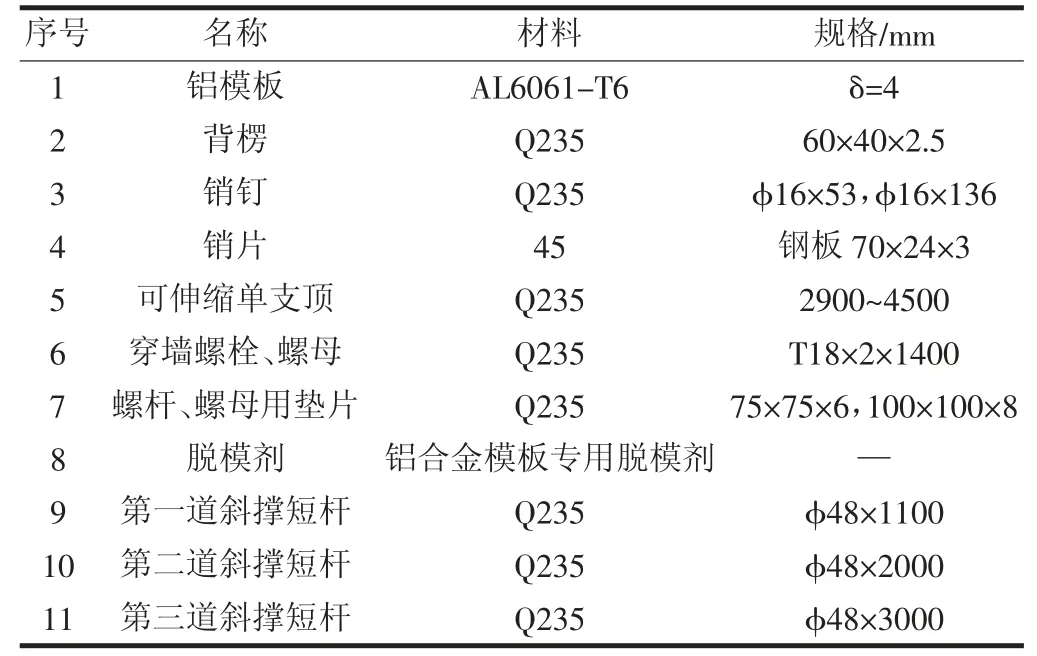

支撑体系主要承担支撑功能,用于保障楼面、梁底及悬挑结构模板稳定、可靠。在案例项目中,为确保支撑作用得到充分发挥,保障结构的稳定性,对铝合金模板的顶板模板和支撑系统展开一体化设计,并将早拆技术融入了支撑系统,在保障支撑稳定的同时,提高模板周转效率和施工效率,降低施工成本。结合施工现场实际情况,每栋楼采用一套模板主系统,3 套楼板底支撑和3 套梁底支撑。模板和支撑系统一体化体系的相关配件情况如表2 所示。

表2 一体化体系的相关配件情况

针对案例项目高层高铝模板的特点,需要在墙模板设置斜撑,采用48mm 钢管,两端接螺纹顶丝,材质为Q235B。竖向设置3 道斜撑,交错布置。斜撑的横向间距不大于1.5m,且下道斜撑不高于墙模板的1/2 高度。本工程在下层浇筑时需要预埋斜撑固定支架,上部采用螺栓与背楞相连。梁体系方面,对于梁侧模高度>900mm 且≤2020mm 的情况,梁侧模加固需要增加对拉螺杆。顶板模板支撑体系设计过程中,工具式钢支柱设置为3 道,主要由3 节钢管组成,底部钢管直径60mm,上方为直径48mm 钢管。中间不大于1.8m,在直径60mm 的钢管顶部焊接有螺纹管,用于高度微调。

3.4 参数计算分析

案例项目梁、板、柱、墙模板通过支撑结构定位安装,墙体厚为1000mm、800mm、600mm、500mm,普通楼板厚度为110mm,最大楼板厚度为180mm。在实际展开支撑体系参数计算和分析的过程中,主要计算内容如下。

(1)墙、柱处铝合金支模板销钉抗剪强度校核。案例项目中,模板销钉最大受力范围为0.4m×0.4m,其中前者为最大模板宽度,后者为模板销钉间隔,在实际展开计算分析的过程中,应充分考虑销钉震动松掉或漏掉的情况,因此,参数设计需要取两倍的模板销钉间距。根据相关标准要求,销钉抗剪强度允许值为120N/mm2。案例项目抗剪截面积为200.96mm2,经计算,抗剪强度为52.5N/mm2<120N/mm2,符合规范要求,因此,销钉抗剪强度满足设计要求[3]。

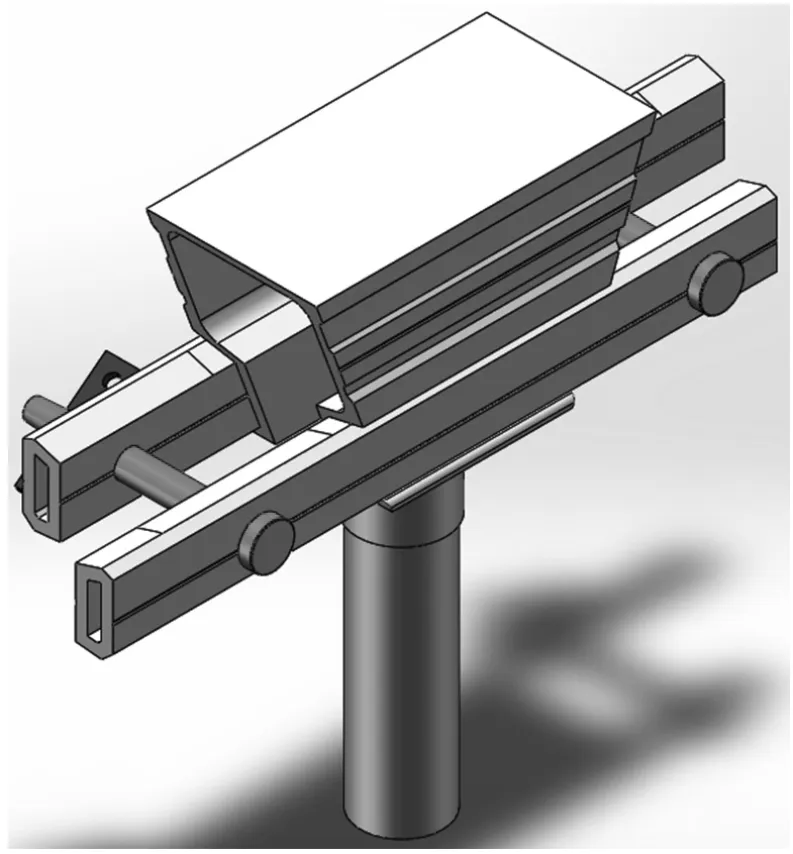

(2)支撑头及连接管计算。支撑头及连接管如图2所示。经计算支撑头最大应力值为105.9MPa<215MPa,满足要求;连接管强度,最大应力值78.04MPa <215MPa,满足要求;支撑头最大挠度值为0.13mm,满足要求。

图2 支撑头及连接管

(3)支架稳定性计算。案例项目模板支撑体系采用盘扣式支柱作为铝合金模板体系的支撑系统。经计算,不包括风荷载时,轴向压力设计值为14.12kN,钢管立杆的最大应力计算值为97.82N/mm2,小于200N/mm2,满足要求;包括风荷载时,立杆的轴向压力设计值为13.51kN,钢管立杆的最大应力计算值为93.66N/mm2,小于200N/mm2,满足要求;计算得到立杆长细比最大值为135,小于设计要求的210,因此,长细比满足要求。

4 高层高铝模支撑体系实际应用要点

4.1 材料准备

在实际运用高铝模支撑体系的过程中,为保障技术应用效果,应加强对于材料准备环节的重视,确保材料配件充足,质量达标,分期安排组织材料进场,并结合实际施工进度情况,制定铝合金模板配置与周转计划,确保模板等材料得以正常周转,支撑体系相关配件准备充足,避免由于材料问题影响正常施工,以及支撑质量和效果。

4.2 注意事项

为保障支撑体系实际运用效果,主要加强对于各个施工环节的重视,明确以下注意事项以及施工技术应用要点:①混凝土浇筑期间,振捣施工过程中,容易导致横梁/平模支撑头相邻区域的下降滑移,因此,应加强振捣施工控制,确保支撑体系完好,避免支撑结构出现位移情况。②在搭设移动式脚手架的过程中,应在内外两侧设置交叉支撑,并使其与脚手架立杆上的锁销锁牢,避免出现松动情况,确保整体结构的可靠性[4]。

4.3 监测控制

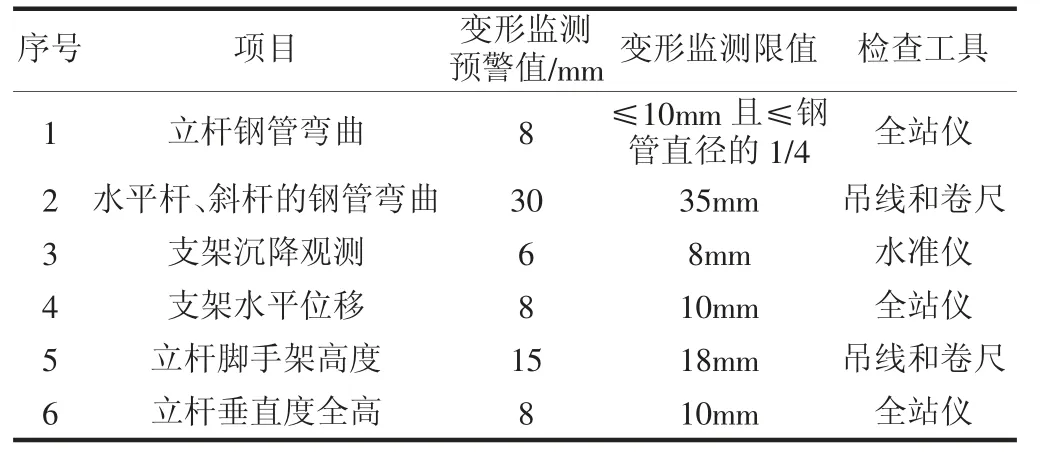

为保障支撑体系以及铝模使用的安全性和可靠性,在实际展开施工过程中,应加强对于受力以及变形情况的监测。首先,需要对支架的垂直度、沉降情况进行监测,并合理布设监测点,控制好监测点之间的间隔距离。其次,采用合适的监测措施,确保能够及时发现模板以及支撑体系存在的隐患问题,并能够及时作出有效反应。再次,针对监测过程中发现的架体变形问题,必要时应采取有效加固措施,对于模板支撑与周围结构连接出现松动的情况,需要及时安排专人进行加固处理,通过加密立杆、缩短立杆间距的方式,提高体系的支撑强度,并加强立杆之间的横向联系,在立杆的底部位置,增设横向扫地杆,全面保障支撑体系的稳定性和可靠性。最后,合理控制监测频率和预警值,确保能够及时发展体系结构问题,相应预警值、监测限值详细情况如表3 所示。

表3 预警值、监测限值

4.4 通病预防

结合以往高铝模支撑体系应用经验,在实际施工过程中,应针对常见质量通病问题采取有效预防和处理措施,最大程度上保障支撑体系的稳定性和可靠性。①对于墙体上部易垂直度爆点问题,需要确保斜撑的稳固性,并采取有效加固措施,对上部模板拼接处插销进行加密固定处理,并对容易出现稳固性问题的部位,在两面加设钢丝绳进行拉结,确保连接稳固。②对于楼板开裂问题,在实际施工过程中,需要加强对于拆模时间的控制,并且拆模过程中,应避免对支撑立杆产生干扰影响,在必要情况下,还需要适当增加立杆和早拆头套数,确保支撑体系的稳固性[5]。

5 结语

综上所述,高层高铝模支撑体系深化设计与科学应用是保障高铝模施工作业可靠性以及稳定性的重要措施,在实际运用支撑体系的过程中,需要结合项目实际情况和特点,展开深化设计,明确工艺流程,疏理技术细节,并对支撑体系拆除工程进行详细设计,明确施工要点,同时还应展开模板和支撑体系一体化设计,在保障施工质量安全的同时,提高施工效率,降低施工成本,此外,还需要对相关技术参数进行计算,确保其符合相关技术标准以及设计要求。在实际运用高铝模支撑体系时,还应做好材料准备、质量检查等相关工作,明确施工过程中的注意事项,采取有效监测控制措施,保障支撑体系的可靠性,并针对可能出现的楼板开裂等通病问题,进行预防处理。通过对高铝模支撑体系深化设计与运用技术的进一步研究和实践探索,高层建筑施工质量效果将会得到进一步保障,这对建筑工程领域发展有着积极意义和重要作用。