特大型缆索体系桥梁梁底检查车检测与评估方法

邹建波 张啸晨

(1.江苏润扬大桥发展有限责任公司 江苏镇江 212115; 2.中交公路规划设计院有限公司 北京 100026)

0 引言

公路行业发展一般要经历“以建为主、建养并重、以养为主”三个阶段,公路桥梁目前处于“建养并重”的阶段[1]。桥梁服役过程中,基于施工初始缺陷、材料性能退化、极端荷载和偶发事件等内外因作用,其性能退化情况需要进行定期跟踪观测,必要时进行养护和维修加固工程[2]。因此运营期内通过合理设置检修通道,可有效地保障桥梁的运营安全问题。

1 研究背景

1.1 桥梁检修通道设置情况

美国、日本、英国等国家在设计阶段已考虑工程后期养护维修的需求,要求设计做到结构易检查、易养护[3-5]。国内在大跨缆索体系桥梁建设过程中,为方便后期的检查、维养工作,都配备了专门的巡检通道,如苏通大桥、南京三桥、港珠澳工程等。随着“三特”桥梁,尤其是特大型缆索体系桥梁管养需求的日益提升,对检修通道的可及性和可操作性提出了更高的要求。该类桥梁跨度大、净空高,跨越大江、海面、峡谷等特殊地形或交通要道,梁底检修无法直接采用支架、登高车等传统方法。经过调研,多数桥梁在建设期配备或在运营期加设了梁底检修车,以满足主梁外表面的检修需求。

1.2 梁底检查车研究现状

桥梁检查车最早出现在欧美国家,以车载式检查车的形式存在,用于桥梁流动检测或维修作业。梁底检查车是指在梁底沿轨道行走,用于对桥梁进行检查、维修和养护工作的专用设备。梁底检查车在日本彩虹桥、明石海峡大桥等大桥也有所应用,主要设置为单跨、单联。国内对梁底检查车的研究与大跨缆索桥梁的建设同步进行,已形成了系统的检查车技术指南。

目前主流的梁底检查车分类有:按检查车行走轨道设计方式分类,分为固定轨道和移动轨道,其中固定轨道分为悬挂式和门架式;按作业人员行走位置分为上承式和下承式;按检查车过墩方式分为单跨、两端缩回过墩、回转过墩和分离旋转过墩。针对斜拉桥、悬索桥等缆索体系桥梁梁底检查车,其常用形式为固定轨道的单跨检查车,设置方式为门架式和悬挂式。

在现有的检查中发现,梁底检查车普遍存在使用频次低、操作复杂、功能受限或缺失等情况,而目前除《公路桥梁梁底检查车技术指南》内对梁底检查车检查频率进行规定外,未形成系统的评价指标和评定等级。故本文结合江苏省某跨江大桥梁底检查车检查评定工作,提出一种梁底检查车检查评定方法。

2 梁底检查车检查重点

2.1 设计特点

该桥是由单跨双铰简支悬索桥和双塔双索面斜拉桥构成的组合型桥梁。悬索桥与斜拉桥主梁均为正交异性板钢箱梁。悬索桥在主跨设置2台检查车,轨道沿顺桥向布置于箱梁横断面端部风嘴位置,行走轮直接压在轨道上方,驱动箱前段设置导向轮进行导向,检查车采用发电机供电驱动两侧共4台电机带动检查车沿顺桥向方向行驶。主要设计参数如下:设计荷载包括均布荷载4.7 kN/m,集中活载4.5 kN,固定荷载4.5 kN,工作速度V=9.55 m/min。斜拉桥检查车分左右幅布置,中跨上下游侧各2台,边跨上下游侧各2台,全桥共8台,主要设计参数如下:设计荷载包括均布活载1.0 kN/m,集中活载10 kN。

2.2 桥梁检查车改造情况

对悬索桥检查车供电系统改造,原设计在箱梁底部安装3条滑接输电装置以实现移动馈电。因环境灰尘导电、安全运营风险等因素影响,导致检查车无法运行,对动力系统进行改造,采用发电机对驱动系统进行供电。

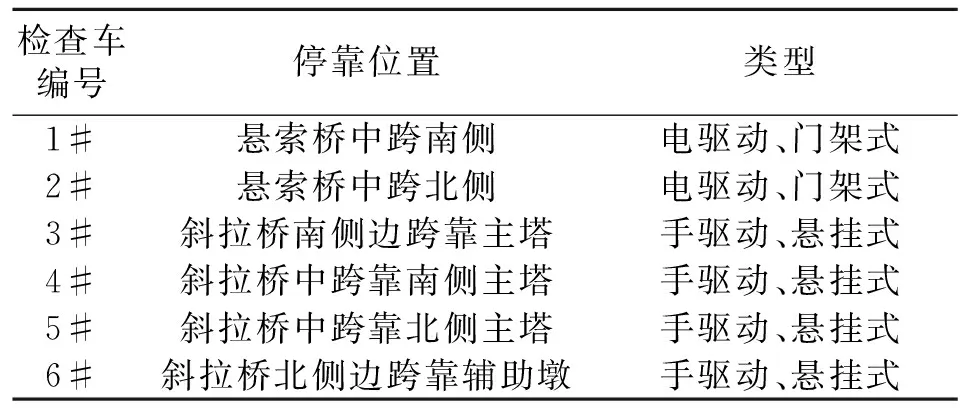

斜拉桥检查车原始结构为横桥向分离式,现场左右幅检查车在箱梁中线位置利用型钢焊接为一体,单台检查车共计4条轨道、8套驱动箱,检查车采用人力驱动沿顺桥向方向移动,对箱梁底面进行全断面检修覆盖。表1给出检查车的类型及停靠位置。

表1 检查车编号及现场布置

2.3 检测方法

根据梁底检查车结构组成,检查内容主要分为轨道系统、桁架系统、电控系统、驱动系统和辅助设施。主要检测方法及内容如表2所示。

表2 某桥梁底检查车主要检查内容

3 评估方法

3.1 检查车功能对比

目前随着大跨缆索体系的新建和发展,梁底检查车的配置也相应进行了更新。结合嘉绍大桥、港珠澳大桥、南京二桥等项目检查车主流配置,对该梁底检查车目前具备的功能进行对比、分析,为后续检查车的升级改造工作提供建议,具体推荐配置如表3所示。

表3 检查车推荐配置情况

3.2 风险评估矩阵

风险源于客观世界的不确定性和人的主观有限性,它是客观存在的。在工程领域,工程风险可以定义为“一项工程在设计、施工及移交运营各个阶段,造成实际结果与预期目标的差异性,以及这种差异发生的概率和所造成的损失”。

结合施工工程的风险事故概率和损失(人员伤亡、经济损失、工期延误、环境破坏)的等级评定标准,得到针对风险事故的等级划分标准。借鉴施工工程的风险等级划分,本文提出基于梁底检查车工作特点的风险评估矩阵。

基于工程风险矩阵及风险水平接受准则,结合梁底检查车结构及功能特点,本文从人身安全、设备安全、检修效率(使用功能)三方面综合考虑,形成梁底检查车评估矩阵,见表4。

表4 梁底检查车风险等级评定矩阵

维修建议:I级不定期检修;II级定期检修;III级立即修复。

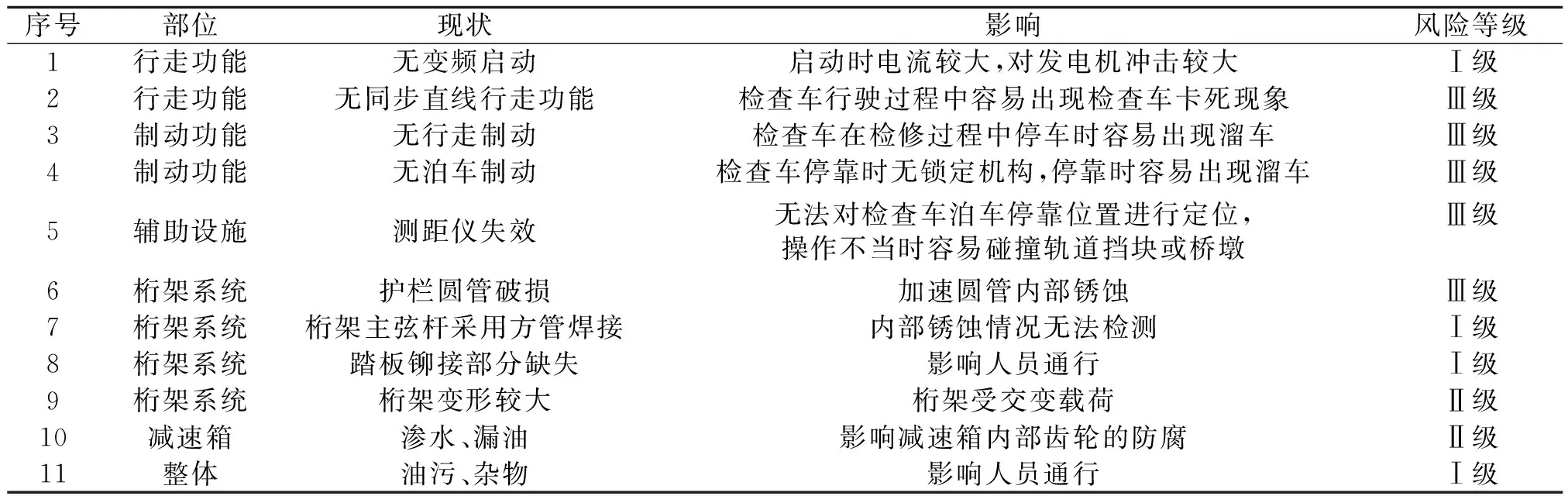

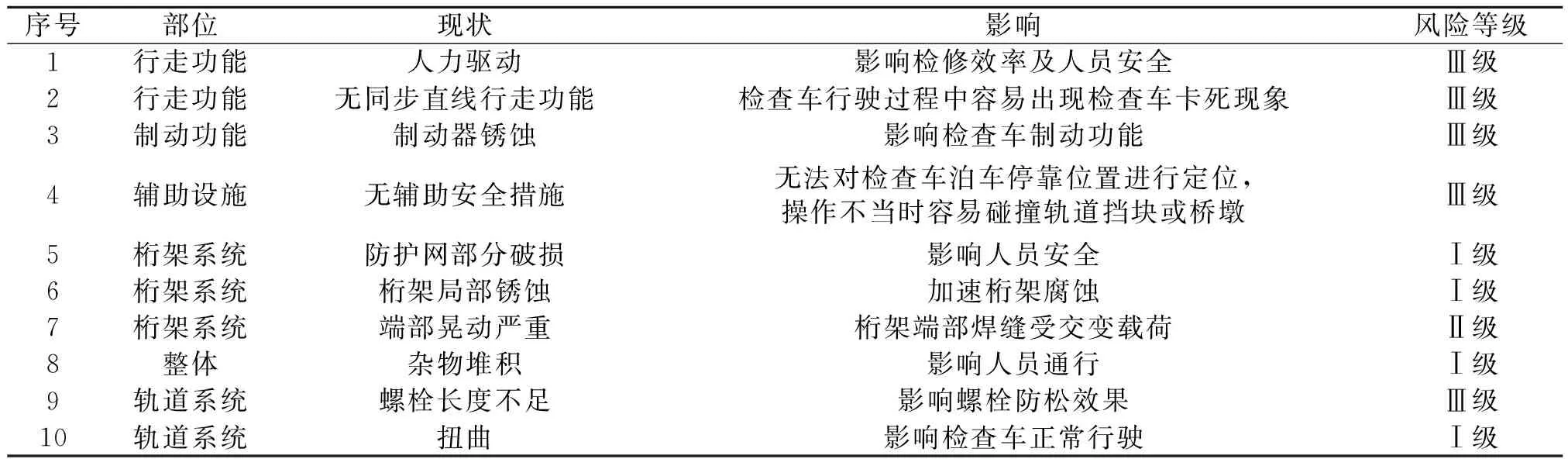

同时结合第2.3节的检测内容,给出该桥悬索桥和斜拉桥梁底检查车的评定等级,见表5和表6。

表5 悬索桥梁底检查车风险等级评定

表6 斜拉桥梁底检查车风险等级评定

3.3 梁底检查车可靠度分析

结合前述风险等级评定矩阵与梁底检查车构造特点与工作性质,对人身安全造成影响的主要成因可以分为人为失误、设备故障和不可控因素。

其中,人为失误的主体为人,可以通过编制规范的操作指南、进行有效的岗前(班前)培训来进行规避。而设备故障既是影响人身安全的主要成因之一,同时又是评定设备安全的关键指标。在检查车设备已出现故障的情况下,其是否会对检修人员人身安全造成影响在一定条件下可以进行直观地判断,故梁底检查车风险评定等级关键指标在于设备安全。

梁底检查车可以定义为机械产品,其可靠性定义为在规定的使用条件和规定时间内,机械产品完成规定功能的能力[6]。结合梁底检查车部件组成情况,形成整机(即梁底检查车)和零部件的可靠性度量,其度量参数用可靠度进行定义。

定义可靠度为R(t),失效率为λ(t),其中t为使用时间。

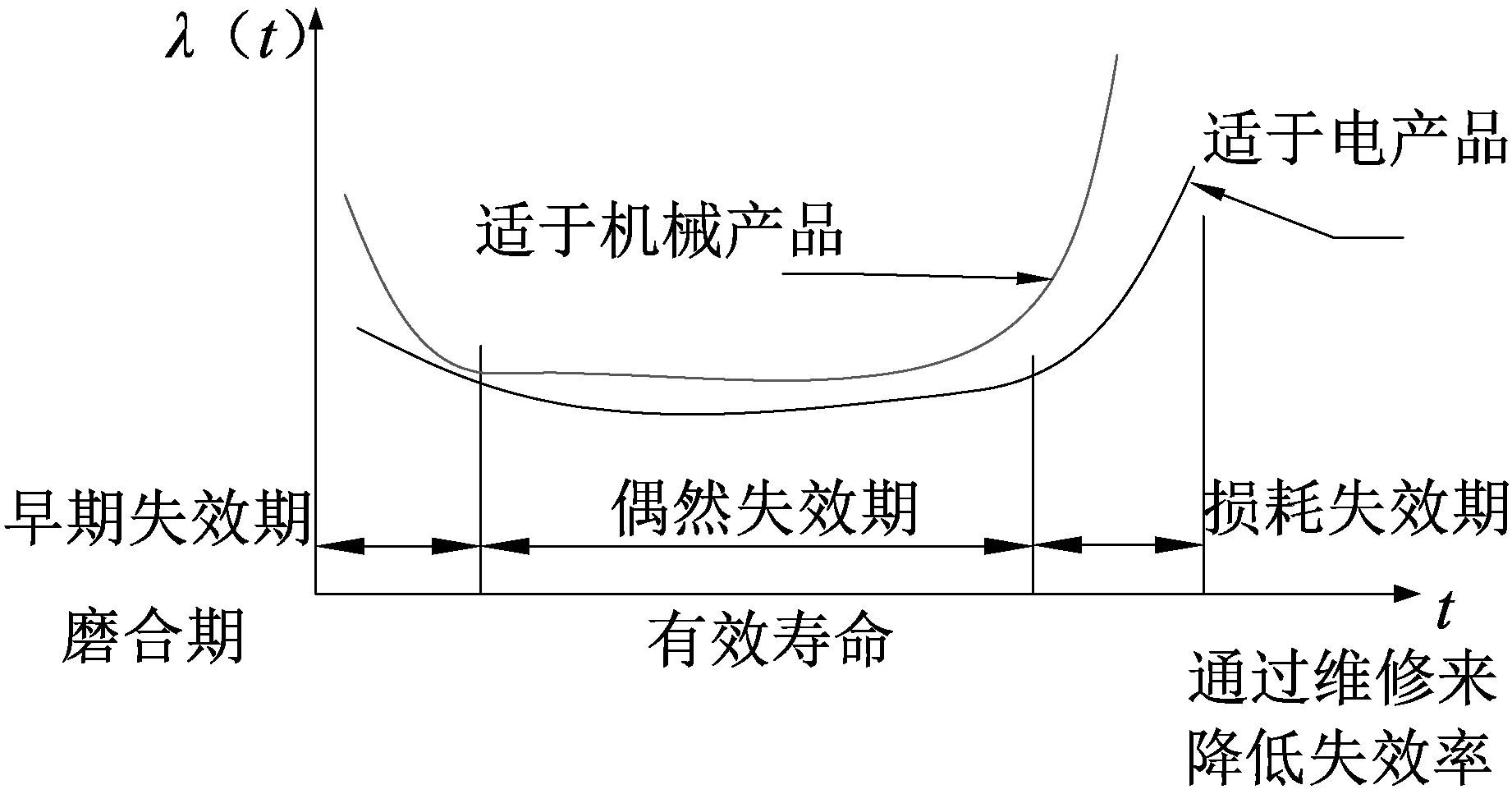

根据失效率曲线(图1),机械产品在磨合期与有效寿命末期,失效率显著高于有效寿命内其他时期。故针对已投入使用的产品,对其使用寿命进行有效评估,控制所有零部件在偶然失效期内,可有效降低产品失效率。

图1 失效率曲线

3.4 可靠度指标分析

结合图1中失效率与寿命的相关性,根据可靠度给出产品的可靠寿命,为梁底检查车的检查和维养工作提供指导性数据。

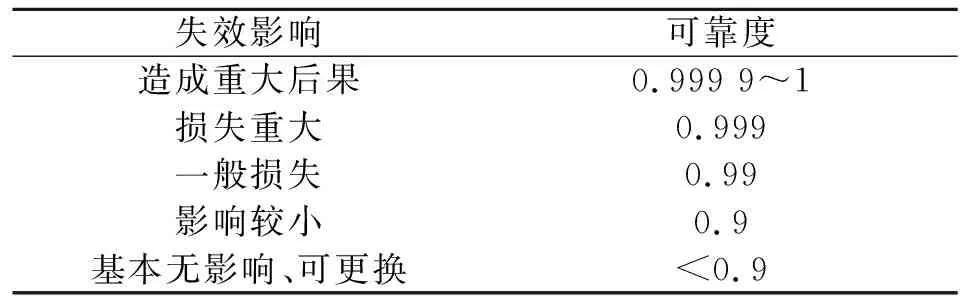

机械产品可靠度影响因素众多,与载荷、环境、失效机理等均密切相关。其失效影响直接决定可靠度取值(表7)。针对引起不同后果的零部件和系统,应结合其设计寿命选用不同的可靠度;关键部件应选取高可靠度。

表7 可靠度取值依据

其中,梁底检查车零部件包括专用件和标准件因使用环境不同其失效率非固定值,故基于梁底检查车的建议使用寿命,采用等寿命设计方法,指导零部件关注指标和更换时间节点。

4 结语

本文结合江苏某跨江大桥实际情况,对梁底检查车检查要点进行分析,提出了风险评定矩阵,并对各风险等级提出处置原则;同时针对设备安全这一关键评价目标,引入可靠性指标,以失效率曲线内失效率迅速增长的使用时间作为控制指标,形成检查车的组成部件及零部件进行维修和更换的触发条件。

后续应进一步开展梁底检查车部件拆解工作,形成梁底检查车组成部件数据库;对专用件和标准件的可靠性和设计寿命进行合理化取值;建立各使用阶段关键零部件选择机制。